Введение

Актуальность работы обусловлена необходимостью повышения качества сварочных работ, минимизацией риска аварийных ситуаций, возникающих вследствие дефектов сварки, и уменьшением дополнительных затрат на ликвидацию последствий этих ситуаций. Использование программного обеспечения для автоматизации процесса распознавания дефектов и принятия решения о качестве сварного шва позволит сократить время анализа и сделать процесс более надежным.

Методы автоматизированного контроля и (или) обнаружения дефектов сварных соединений зачастую основываются на методах искусственного интеллекта и нейронных сетей [1,2]. Основным недостатком таких подходов является необходимость наличия обширной базы изображений дефектов для обеспечения возможности обучения системы распознавания, сложность процесса обучения и время обучения могут непредсказуемо возрастать при необходимости повышения точности распознавания; при этом устойчивость системы может значительно снижаться. Также перспективным считается метод цифровой обработки изображения шва. Многие существующие системы распознавания используют рентгенографические изображения в качестве входного параметра, но для визуального контроля, который обычно проводится человеком нет необходимости использования рентгеновского излучателя [3]. Тем самым можно минимизировать участие человека в процессе визуального контроля с помощью простого оборудования: персональный компьютер, с установленным программным обеспечением и фотокамера, передающая фотоизображение на компьютер, которое обрабатывается с целью распознавания дефектов.

Процедура обработки изображения сварного шва

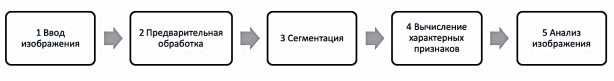

Потенциальные преимущества автоматизированных систем для распознавания и классификации дефектов сварных швов побудили многих исследователей создавать различные алгоритмы и методы для распознавания. Все подобные системы и алгоритмы соответствуют порядку, представленному на рисунке 1.

Рис. 1. Общая технологическая схема систем автоматического распознавания дефектов сварных швов

- Ввод изображения. При вводе в память компьютера изображение должно быть представлено в цифровом виде, иначе необходимо оцифровать изображение с использованием стандартных аналого-цифровых преобразователей.

- Предварительная обработка. После получения цифрового изображения необходимо произвести предварительную обработку для уменьшения шума (например, фильтрация Гаусса или медианная фильтрация) и усиления контрастности (например, выравнивание гистограммы) для получения качественного результата сегментации изображения. Фильтрация позволяет исключить распознавание изменений яркости на изображении, связанных с перепадом глубины рельефа сварных соединений, как дефектов. В связи с этим рекомендуется использовать фильтр Гаусса для фотоизображений сварных швов, т. к. он имеет способность к подавлению яркостных помех при наименьшем размытии контура по сравнению с другими пространственными фильтрами. После фильтрации рельефность на изображении сварного шва уменьшается, а участки изображения с дефектами сохраняются.

- Сегментация. Процесс сегментации изображения необходим для отделения дефектной области от не дефектной, то есть для обнаружения дефекта на изображении. Для сегментации можно использовать различные методы, начиная от простых методов сегментации (например, порогового) до более продвинутых методов, например, вычитание фона [4]- [7]. Методы вычитания фона создают эталонное бездефектное изображение и вычитают его из исходного изображения для обнаружения дефектов, однако создание такого эталонного изображения представляет собой сложную и нетривиальную задачу.

Как только дефекты сегментированы с использованием одного из предыдущих методов, признаки дефектов могут быть извлечены.

- Вычисление характерных признаков. Для наиболее успешного распознавания дефектов рекомендуется использовать как геометрические, так и текстурные признаки дефектов на изображении. В работах [8]- [10] был определен набор из восьми геометрических признаков, которые использовались для распознавания дефектов на радиографических изображениях сварных швов. К геометрическим признакам авторы относили: относительное положение сварного шва, соотношение сторон, отношение длины к площади, отношение площади к площади ограничивающего прямоугольника, округлость, отношение прямоугольников, диаметр Хейвуда и относительный угол поворота дефекта к сварному шву. Эти геометрические особенности и формулы их расчета приведены в таблице 1.

Таблица 1

Геометрические признаки дефектов сварных швов

|

Номер признака |

Наименование признака |

Символ/ формула |

Определение |

|

1 |

Относительное положение сварного шва |

P = h / H |

H — ширина сварного шва h — расстояние до середины сварного шва |

|

2 |

Соотношение сторон |

L / e |

L — большая ось е — малая ось |

|

3 |

Отношение длины к площади |

e / A |

A — площадь объекта (дефекта) |

|

4 |

Отношение площади к площади ограничивающего прямоугольника |

A / Ar |

Ar — площадь минимального прямоугольника, который включает в себя объект (дефект) |

|

5 |

Округлость |

p 2 / 4A |

р — периметр объекта (дефекта) |

|

6 |

Прямоугольность |

W/ H* |

W / H * — ширина / высота минимального прямоугольника, который включает в объект (дефект) |

|

7 |

Диаметр Хейвуда |

d H |

Диаметр круга, эквивалентного площади объекта |

|

8 |

Угол поворота дефекта к сварному шву |

|

Угол между главной осью объекта (дефекта) и вертикальной линией, сварного шва |

Для вычисления текстурных характеристик требуются довольно больше вычислительные мощности и это может занять большое количество времени, необходимое для контроля качества сварного шва, поэтому существует необходимость в компромиссе между эффективностью и оперативностью, который очень важен для изображений больших размеров, иногда достигающих несколько десятков мегабайт. В связи с этим, необходимо использовать только те признаки, которые предоставляют полезную информацию, поскольку значительная избыточность информации, содержащаяся в характерных признаках дефектов, не будет представлять никакой ценности и качественно не изменит результат контроля сварного соединения. Поэтому для фотоизображений сварных швов в качестве признаков необходимо использовать параметры размера и геометрической формы дефекта.

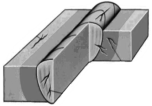

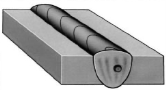

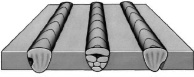

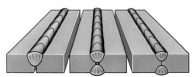

5. Анализ изображения. Извлечённые признаки дефектов передаются в качестве входных данных классификатору. Формирование списка классов дефектов должно базироваться на нормативном документе ISO 6520–1:2007 [11] (перевод на русский язык — ГОСТ Р ИСО 6520–1-2012 [12]). В этом документе выделены шесть основных групп дефектов: 1 — трещины; 2 — полости; 3 — твердые включения; 4 — несплавления и непровары; 5 — отклонение формы и размера; 6 — прочие дефекты. На рисунке 2 приведено схематическое изображение данных дефектов.

|

|

|

|

|

|

а) Трещина |

б) Полость |

в) твердые включения |

|

|

|

|

|

|

|

г) несплавления |

д) непровары |

е) отклонение формы и размера |

|

|

|

|

||

|

ж) прочие дефекты: брызги металла |

з) прочие дефекты: ожог дугой |

||

Рис. 2. Схематичное изображения дефектов сварных швов

На данном этапе по извлеченным характерным признакам дефектов происходит выявление возможных дефектов и, в конечном итоге, идентификация конкретного типа дефектасвыделением дефектной области.

Выводы

В статье представлена общая технологическая схема автоматического распознавания дефектов сварных швов и подробно рассмотрен каждый этап. Задача распознавания дефектов сварных соединений по фотоизображениям является нетривиальной и имеет свою специфику, поэтому на каждом этапе был проведен анализ имеющихся решений и предложены рекомендации для программной реализации алгоритма распознавания дефектов по фотоизображениям.

В дальнейшем планируется разработать алгоритм, реализовать прототип программного обеспечения автоматизированного распознавания дефектов по геометрическим признакам и провести экспериментальные исследования на реальных фотоизображениях сварных соединений.

Работа выполнена при поддержке программы «УМНИК» в рамках национальной программы «Цифровая экономика Российской Федерации».

Литература:

- Бархатов В. А. Распознавание дефектов с помощью искусственной нейронной сети специального типа // Дефектоскопия. 2006. № 2. С. 28–39.

- Hou W., Wei Y., Guo J., Jin Y., Zhu C. A. Automatic Detection of Welding Defects using Deep Neural Network // Journal of Physics: Conference Series. — IOP Publishing. 2018. V. 933. No. 1. P. 012006.

- Nizam M. S. H., Marizan S., Zaki S. A. Vision based Identification and Classification of Weld Defects in Welding Environments: A Review //Indian Journal of Science and Technology. 2016. V. 9. P. 20.

- Nacereddine N. Probabilistic deformable models for weld defect contour estimation in radiography //Machine Graphics and Vision. 2006. V. 15. No. 3/4. P. 547.

- Sofia M., Redouane D. Shapes recognition system applied to the non destructive testing // Proceedings of the 8th European Conference on Non-Destructive Testing. 2002.

- Carrasco M. A., Mery D. Segmentation of welding defects using a robust algorithm // Materials Evaluation. 2004. V. 62. No. 11. P. 1142–1147.

- Valavanis I., Kosmopoulos D. Multiclass defect detection and classification in weld radiographic images using geometric and texture features //Expert Systems with Applications. 2010. V. 37. No. 12. P. 7606–7614.

- Liao T. W. Classification of welding flaw types with fuzzy expert systems // Expert Systems with Applications. 2003.V. 25. No. 1. P. 101– 111.

- Da Silva R. R. Estimated accuracy of classification of defects detected in welded joints by radiographic tests //NDT & e International. 2005. V. 38. No. 5. P. 335–343.

- Valavanis I., Kosmopoulos D. Multiclass defect detection and classification in weld radiographic images using geometric and texture features // Expert Systems with Applications. 2010. V. 37. No. 12. P. 7606–7614.

- ISO 6520–1:2007 Welding and allied process — Classification of geometric imperfections in metallic materials — Part 1: Fusion welding.

- ГОСТ Р ИСО 6520–1-2012. Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением.