Современный мир характерен развитием техники и работой с огромным объемом информации. Существуют большие компании, создающие сложные технические изделия. Большие компании характеризуются большим количеством сотрудников и, как следствие, бюрократизированностью, устаревшими организационными процессами, минимальной автоматизацией процессов.

В настоящей работе рассмотрены простые организационные и технические решения, методы, позволяющие сократить сроки, риски ошибок при создании изделий, бюрократию, повысить удобство и качество работы для сотрудников, предусмотреть их мотивацию. Все кроме двух из представленных методов являются бесплатными для компании. Использование единой схемы изделия; частично автоматизированной системы разработки конструкторской документации и документов, предшествующих закупке и другие методы, в которых нет ссылок на авторов/компании являются новыми и придуманными автором настоящей статьи. Некоторые из них чрезвычайно просты и очевидны, но, тем не менее, их использование привело бы к значительным результатам в части сокращения сроков, риска ошибок в технических решениях и дополнительных не предусмотренных затратах денежных средств.

Кроме того, большинство технических решений и изобретений высокого уровня сделаны полвека назад и раньше, а сейчас наблюдается лишь улучшение качества изобретений и их трансформация под нужды Клиентов/Заказчиков, улучшение качества жизни и работы населения. В настоящей работе рассмотрены методы, позволяющие не только сократить сроки создания и риски ошибок в технических решениях, но и повысить качество изделий, качество технических решений, разработки, закупки, монтажа, эксплуатации, технического и авторского надзора, возможность инвестиций в будущие проекты, просто качество работы сотрудников, их мотивацию, привлечь светлые головы в компанию, повысив ее ценность и, как следствие, успешность и прибыль.

Ключевые слова: высокотехнологичные изделия, крупные компании, проект, методы ускорения проекта, методы упрощения проекта, схема функциональная, электрическая, монтажный чертеж, единая схема изделия, риски, риск срыва сроков, риск выхода из бюджета, план-график, технико-экономическое обоснование, автоматизация разработки, моделирование, прототипирование, сокращение бюрократии, эргономичность, эргономичность монтажа, 3D моделирование, мотивация.

The modern world is characterized by the development of technology and work with a large amount of information. There are big companies that create complex technical products. Large companies are characterized by a large number of employees and, as a result, bureaucracy, outdated organizational processes, and minimal process automation.

This article considers simple organizational and technical solutions, methods to reduce the time, the risks of errors in the creation of products, bureaucracy, improve the convenience and quality of work for employees, and provide for their motivation. All but one of the presented methods are free for the company. Use of a single product diagram; partially automated system for the development of design documentation and documents preceding the purchase and other methods in which there are no references to authors / companies are new and invented by the author of this article. Some of them are extremely simple and obvious, but, nevertheless, their use would lead to significant results in terms of reducing the time, risks of errors in technical solutions and additional unforeseen costs of money.

In addition, most of the technical solutions and high-level inventions were made half a century ago and earlier, and now there is only an improvement in the quality of inventions and their transformation to meet the needs of Clients / Customers. In addition, — to improve the quality of life and work of the population. This work considers methods to improve the quality of products, the quality of technical solutions, development, procurement, installation, operation, technical and architectural supervision, the possibility of investing in future projects, just the quality of work of employees, their motivation, to attract bright minds to the company, increasing it value and, as a result, success and profit.

Key words: high-tech products, large companies, project, project acceleration methods, project simplification methods, functional diagram, electrical, assembly drawing, unified product diagram, risks, risk of deadlines, risk of going out of budget, schedule, feasibility study, development automation, modeling, prototyping, reduction of bureaucracy, ergonomics, ergonomics of installation, 3D modeling, motivation.

Введение

Наш век характерен постоянным внедрением различных технических и программных продуктов как простых, так и супервысокотехнологичных и сложных.

Супервысокотехнологичная продукция создается для таких отраслей, как космическая, радиолокационная, авиационная и подобных. Над изделиями в данных отраслях трудятся целые предприятия — целая кооперация. Как известно и принято в нашей отечественной промышленности, — чем больше народу на предприятии и, чем большие требования предъявляются к продукции, тем больше бюрократии и тем сложнее организация процесса создания продукции. Конечно, существуют государственные стандарты по созданию промышленных изделий как гражданской, так и военной направленности, но ни один из них не может предусмотреть все препоны организационного процесса, особенности организации и быстроменяющегося законодательства.

Организация любого процесса требует технических знаний в работе изделий и системного анализа всего процесса их создания — начиная от задела, заканчивая предусмотрением модернизационного потенциала, утилизации, а также необходимостью инвестирования с каждого проекта на инновационную деятельность, на подготовку к следующим проектам.

Для организации процесса создания таких комплексных изделий, как, например, радиолокационные станции дальнего обнаружения следует предусмотреть минимизацию бюрократии, минимизацию рисков срыва обязательств по срокам и финансированию и, конечно, — предусмотреть заинтересованность и мотивацию сотрудников, сохранение и преумножение ценных кадров и прирост ценности компании.

В настоящей работе освещены, на первый взгляд, очевидные и простые методы, применяемые и необходимые к применению в процессе создания сложных высокотехнологичных изделий на больших предприятиях, в больших кооперациях. Использование данных методов позволит облегчить ведение проекта, технические работы, предусмотреть риски и составить планы по их преодолению. Данные методы позволяют сократить время создания изделий, сократить бюрократию, облегчив работу специалистов и дав им возможность развития, любви к своей работе. Конечно же, в работе рассмотрена мотивация сотрудников за счет экономии средств, времени и снижения рисков ошибок, например, — их повышение как в должностях, так и в заработной плате, их обучение и прочее.

Технические и организационные методы сокращения сроков, стоимости и рисков создания сложных технических промышленных дорогостоящих изделий на предприятиях с большой численностью сотрудников

- Сокращение временного, ресурсного, финансового рисков проекта посредством разработки развернутого план-графика и ТЭО.

Временной, ресурсный, финансовый риски проекта сокращаются за счет изначально детальной проработки главным конструктором совместно со стэйкхолдерами календарного план-графика создания изделия с учетом времени, финансов, ресурсов. При этом, стоит учитывать, что все ресурсы обладают амбициями, потребностями, которые с течением жизни растут — следует учитывать повышение ФОТ команды в ходе выполнения проекта, следует предусмотреть и другие способы мотивации сотрудников. К ним относятся повышения должностей, награждения, обучения, соцпакеты и др.

Перед началом проекта и окончательным согласованием стоимости и сроков проекта следует составлять разукрупненный план-график проекта с учетом всех связей, чтобы точно понимать какой производственный процесс нас ожидает, какое финансирование и какая команда потребуется для проекта. А также — чтобы просчитать возможные риски по финансам и срокам. А также чтобы лишний раз не «играть» с перебросом финансов с проекта на проект [1].

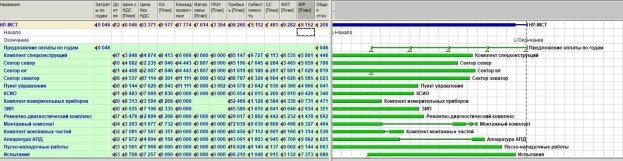

Укрупненная часть такого плана показана на рисунке 1. Сам же план при своем раскрытии должен содержать в себе максимум подробностей. Это нужно для того, чтобы предугадать и предусмотреть все нюансы изготовления технически сложного изделия, в дальнейшем мелкие детали плана могут плыть, но созданный из них укрупненный план будет максимально стабильным и позволяющим качественно спланировать свои работы участникам проекта, а главному конструктору — видеть общую картину хода проекта и быть более уверенным в ней, не терять время, ресурсы и финансы на его многократное пересогласование.

Рис. 1. Проект укрупненного план-графика создания радара НР-МСТ

При рассмотрении полного перечня работ и составных частей проекта и изделия в данном план-графике можно увидеть порядка 20 тысяч строк.

Данная проработка займет время. Но в долгосрочной перспективе сократится время проекта на возможные ошибки, внесение изменений на порядка 5–10 % и улучшится качество работы инженеров, сократится бюрократия.

- Унификация используемых составных частей изделия и закупаемой продукции.

В сложных технических изделиях используются тысячи, сотни тысяч, миллионы составных частей. И некоторые из них имеют одинаковые или схожие технические характеристики, но их наименования, заводы-изготовители, цена могут отличаться [2]. На предприятии должна быть база рекомендуемых к использованию составных частей в рамках каждого проекта. Кроме того, что такая унификация компонентов и составных частей приведет к удешевлению и сокращению сроков закупки, оно также поспособствует появлению унифицированных складских остатков, запасов, которые можно использовать для технологических нужд — для пуско-наладки, приемо-сдаточных испытаний и так далее.

Понять какие средства возможно унифицировать и какой профит от этого получит предприятие, можно на этапе разработки укрупненного план-графика (рисунок 1).

Метод унификации составных частей изделия позволит сэкономить бюджет проекта, а также повысить складские остатки, снизив временные и финансовые затраты на технологические нужды при изготовлении сложного технического изделия.

- Увеличение скорости разработки, производства, монтажа, эксплуатации сложных технических изделий за счет применения единой схемы изделия

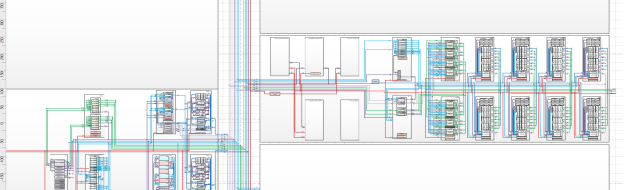

Удобство, простота, скорость разработки, производства, монтажа, эксплуатации повышается за счет применения единой схемы изделия, сочетающей в себе функциональную, электрическую соединений схем, монтажного чертежа.

Предлагаю к внедрению данную схему. Ее преимущества:

— Понимание полного состава изделия.

— Общее системное понимание функционирования изделия.

— Понимание возможности размещения составных частей внутри конструкций.

— Понимание полного состава соединительных линий.

— Отсутствие ошибок в ТЭО и других документах, где нужен полный состав изделия и/или его составных частей;

— Сокращение времени на разработку составных частей.

— Удобство эксплуатации — для анализа и решения технических вопросов возможно просто применение данной схемы и не требуется поиск документации на составные части.

На любом этапе жизненного цикла изделия сотрудники обладают возможностью просмотра всего лишь одной схемы вместо долгого поиска и анализа множества экземпляров конструкторской документации на составные части.

Такая схема для технически сложного изделия занимает порядка 1–4 листов А0 и должна располагаться, например, на стене в кабинетах участников проекта. Пример части единой схемы изделия показан на рисунке 2.

Рис. 2. Единая схема радара НР-МСТ

Применение данной схемы позволит сократить время проекта на 8–11 %.

- Снижение рисков ошибок технических решений путем моделирования (прототипирования) изделия и его работы

Снижения рисков от возможных технических ошибок в работе изделия можно добиться путем его прототипирования. Будь то аппаратно-программное прототипирование, либо только аппаратное, либо только программное — прототипирование должно быть достаточным для минимизации рисков ошибок в аппаратно-программном комплексе изделия. Прототип должен быть такой стоимости, чтобы окупаться в одном или нескольких проектах и сократить риски ошибок, приводящих к удлинению срока и увеличению бюджета проекта. Несомненно, на создание макета требуется финансирование, но его применение сокращает риски возможных ошибок в технических решениях до 80 %.

- Повышение конструктивности, скорости и эргономичности монтажа и ТАН сложных технических изделий.

Повышение конструктивности, скорости и эргономичности монтажа и ТАН сложных технических изделий достигается их проработкой со стэйкхолдерами, а именно — с монтажными бригадами, коллективом, осуществляющим ТАН, разработчиками и конструкторами.

Так, например, проработав конструкцию СЧ изделий со стэйкхолдерами, можно доработать существующие конструктивные недостатки, улучшив конструкцию, сделав доступность монтажа в труднодоступных участках, которые на бумаге кажутся легкообслуживаемыми, а по факту монтаж/обслуживание зачастую могут проводить лишь люди размером с малолетних детей.

Да и кому, как не монтажным бригадам лучше всех можно понимать, как улучшить конструкцию изделия, если схожее будет создаваться в следующем проекте.

После получения информации о возможных улучшениях конструкций со стэйкхолдерами следует провести предварительное моделирование/проработку как самих конструкций, так и процесса их монтажа.

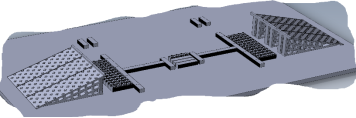

Пример такой проработки — распечатка конструкций в малом масштабе на 3D принтере перед началом изготовления конструктивных деталей. Такая проработка конструкций по сравнению с возможными ошибками в конструкции крупного изделия позволяет свести к минимуму риск ошибок в конструкциях и финансовых затрат на их исправление, на сложный монтаж, сократить время монтажа и снизить вероятность и время доработки конструкций на объекте монтажа.

Таким образом, согласование конструкций со стейкхолдерами (в частности, с монтажниками и т. д.) и моделирование конструкций снижает срок, стоимость, риски ошибок в разработке и при их изготовлении, облегчает монтажные работы.

- Повышение эргономичности КД для ее использования при монтаже и ТАН.

Скорость, эргономичность монтажа и ТАНповышаются за счет предварительной проработки КД со стэйкхолдерами, использующими ее в своей работе — с монтажными бригадами.

Так, например, на строительной площадке работа с принятыми на сегодняшний момент по ГОСТ и руководящим документам предприятия видами КД не эргономична — невозможно проводить работы на улице (особенно в районах крайнего Севера в ветрянную, дождевую, снежную, ветренную погоду), используя бумажные альбомы КД, разные форматы листов, свернутые в меньшие. Куда как проще создавать упрощенные схемы или таблицы, ламинируя их и делая им эргономичное крепление к одежде/сумке монтажников.

Создание технических изделий — это не только о получении денег за контракт и об эксплуатации изделия, но и о его качестве, о качестве и эргономичности средств, используемых стэйкхолдерами — об удовольствии от удобства работы, тем более, что такие работы занимают всего лишь порядка 0,000001 % от стоимости крупномасштабного проекта.

- Повышение технического уровня высокотехнологичных изделий.

Технический уровень высокотехнологичных изделий повышается за счет предоставления Заказчику возможности внесения изменений в изделие по согласованию с его изготовителем. Так, например, зачастую при работе не по философии agile некоторые требования Заказчика могут оказаться излишними для него самого, а некоторые могут возникнуть с ходом технического прогресса, открытий в мире, с ходом задумок самого Заказчика. В мировой практике создания программных продуктов широко применяется подход agile (scram, canban и др.). В создании программно-аппаратного комплекса зачастую применяется подход waterflow, дабы не пересчитывать, не переподготавливать производство, не переделывать работу, не запускать бюрократическую машину изменений требований Заказчика. Но даже при существующих подходах, прописанных в контракте и/или в ТЗ ГОСТ по порядку создания изделия, этапам его жизненного цикла существует возможность менять требования по согласованию Заказчика и изготовителя без запуска бюрократической машины. Простое решение данного вопроса — гибкость исполнителя, его приверженность к новым технологиям, к удовлетворению потребностей Заказчика, а не просто исполнение только заложенного в контракте.

Также Заказчику стоит задуматься, что большинство изменений его требований повлечет за собой допрасходы со стороны изготовителя. На что Заказчиком в контракте должны быть заложены дополнительные средства, которые могут быть потрачены только на изменения его требований. Конечно, коммерческие организации могут гибко и быстро изыскивать финансы на свои «хотелки», но для организаций, использующих средства из госбюджета, следует предусматривать допбюджет. При этом, при согласовании Заказчика с исполнителем возможности внесения изменений в продукт, независимо от оговоренного аванса, на оговоренном выше счете дополнительно оплачивается и/или замораживается сумма, необходимая для внесения согласованных изменений в изделие.

- Сокращение сроков разработки КД и прочей документации путем организации базы шаблонов документов и общего доступа к ней.

Снижение бюрократии и просто затрат времени происходит за счет наличия «рыб», шаблонов документов, обучения сотрудников требованиям, необходимым к исполнению проверяющими инстанциями.

Так, например, при создании изделий, где возможно применение лишь определенной элементной базы, необходимо обучение всей команды либо информирование и предоставление общего доступа к ресурсу, где хранится перечень разрешенных к использованию элементов, законодательных актов, дополняющих перечни.

Так, например, создание изделий так или иначе предусматривает хотя бы минимальный состав КД для его изготовления. Необходимо изготовить и предоставить доступ всем сотрудникам к шаблонам, «рыбам», в которых должны быть оформлены их работы. Дабы сотрудники не искали и не изготавливали шаблоны документов самостоятельно или отвлекая других сотрудников на те рабочие дела, которых можно избежать.

Все сотрудники смогут уделять больше времени технической части проекта и меньше — разработке и согласованию оформительской части КД.

Конечно, в первом проекте, пока данные «рыбы» разрабатываются, мы увидим незначительные временные затраты. И чем больше будет поддержка со стороны руководства, тем меньше времени этот процесс займет. Но данный процесс возможно запустить до начала проекта. Таким образом, использование единой общедоступной базы «рыб» документов, включая ТЗ на различные СЧ, КД, эскизные, технические и аванпроекты, позволит сократить бюрократическую трату времени от времени разработки документации на 10–15 % или времени проекта — на 3–4 %.

- Разработка частично автоматизированной системы разработки КД и документации производства и закупки в целях сокращения сроков и ошибок.

Сокращение сроков, минимизация ошибочных закупок, а также упрощение, ускорение доработок КД достигается за счет исключения/минимизации человеческого фактора во внесение наименований, количество закупаемой продукции. Так, например, во многих организациях разные службы работают в разных программах, каждый делает свою документацию: одни разрабатывают схемы и подбирают элементную базу, другие из этих документов разрабатывают свою КД, куда включены остальные СЧ для изготовления продукта из выбранной разработчиком элементной базы и монтажа продукции, третьи из вторых создают свои заявки для закупки и дальнейшего применения созданных граф документа в своем подразделении, четвертые создают из третьих заявки на закупки. Кроме того, что заметна избыточность в количестве переделок перечня закупок под себя, все перечисленные службы делают документы в независимых друг от друга программных продуктах. Из этого следует трата огромного временного ресурса, огромные риски на человеческий фактор: ошибки в наименованиях закупаемой продукции, ошибочные поставки и все последующие проволочки.

Как избежать/минимизировать ошибки и сократить сроки закупки?

Ответ номер 1 — сократить количество узлов, участвующих в процедуре от подбора элементной базы до закупки.

Ответ номер 2 — доработать процедуру «от подбора элементной базы до закупок». Независимо от количества узлов цепочки закупок (если их невозможно сократить по решению руководства и/или по закону) необходимо автоматизировать рассылку выбранной разработчиком элементной базы в документы остальных подразделений. Данный вопрос решается бесплатно для компании. Например, первый элемент цепи закупок — разработчик — подбирает элементную базу, в случае необходимости или для упрощения поиска изготовителей вносит их наименования в ячейки MS Excel, прилагает при наличии коммерческие предложения, а в последующие документы других служб данные от разработчика попадают автоматически. Департаментам остается лишь небольшая доработка и сверка документации вместо ее ручного перебивания из документа в документ.

Стоит только лишь один раз разработать формы документов со ссылками, провести обучение (очное) всех сотрудников, взять с них подпись о согласии использовать данный шаблон в своей работе. Конечно, внедрение такой автоматизации требует поддержки руководящего состава предприятия, чем она больше, тем быстрее произойдет внедрение, тем быстрее будет производиться разработка КД и документов для закупки.

Система бесплатна для предприятия и возможна ее реализация совместно сотрудниками необходимых компетенций в течении 1–2 недель. Реализацию возможно осуществить в Excel, который включен в программное обеспечение 100 % больших компаний, создающих технически сложные изделия.

Данная простейшая частично автоматизированная система сократит сроки разработки КД и закупок на 20–40 % (для разных изделий по-разному) или 5–10 % от срока проекта, минимизирует риски ошибочных закупок. Кроме того, при необходимости доработок КД их проще и быстрее осуществить именно при наличии такой электронной версии частично автоматизированной системы.

- Сокращение сроков, удобство разработки и использования КД за счет применения единого пространства работы

Сокращение сроков, удобство, современность подхода к работе достигается за счет использования единого пространства работы, хранения, изменения документов [3]. Это современный подход в созданию продукции. В данном пространстве также возможно регистрировать изменения требований заказчика, последние версии ПО — можно хранить и работать со всем, что создается в рамках проекта. Общий доступ сотрудников и Заказчиков к такой системе сократит время на обращение в архивы, поиск документации на руках. Устранит риски потери последнего электронного варианта документа при увольнении/отпуске/больничном разработчика файла.

В такой базе возможно производить согласования на 20–40 % быстрее, чем производить это в рабочем порядке на согласование в департаменты и руководству. Или на 2,5–5 % от срока проекта.

- Мотивация сотрудников.

Мотивация сотрудников — что может быть лучше для продуктивности их работы и, как следствие, успешности проекта? Что может быть лучше для повышения ценности компании за счет результатов работы мотивированных сотрудников? Мотивация сотрудников состоит из трех ступеней:

1) Менторство — наставничество, забота (ДМС и подобное).

2) Повышение квалификации.

3) Карьерный рост.

4) Финансовый рост.

5) Дружественная обстановка в коллективе.

Иными словами — человек хочет чувствовать себя нужным, у человека должен быть наставник, учитель. Человек не должен быть предоставлен сам себе. Человек хочет развиваться, как специалист, как для собственного осознания своей значимости, успешности, так и для реализации своих новых и новых задумок, для повышения в карьере. Рано или поздно человек хочет получать за свою работу дивиденды. Он вложил свои силы, время в работу, в выполнение задач ментора, в повышение ценности компании, следовательно, закон сохранения энергии никто не отменит — должна прибыть и на его долю мотивация. Какая она для сотрудника? Это может быть повышение в должности, обязательно — периодическое повышение в заработной плате, премии, социальное, медицинское страхование, бонусы в виде оплаты фитнесклубов, домов отдыха, поездок на экскурсии, корпоративов, банально — питания или хотя бы чайной и кофейной продукции. Кроме того, ассертивность никто не отменял — можно в личной беседе либо в опросе команды проекта понять, что нужно сотруднику. Кого-то интересует развитие, кого-то — наличие командировок, кого-то деньги, кото-то приятный офис, оборудование, кого-то — коллектив, кого-то — возможность поздно приходить и уходить с работы, возможность работы удаленно, кого-то мотивирует другое, кого-то — совокупность всех или нескольких факторов. В современных компаниях вопрос мотивации соцпакетом и питанием, а где-то и остальными привилегиями, — не обсуждается и решен давно. Там, где он не решен — улучшить никогда не поздно.

За счет чего можно изыскать средства для мотивации сотрудников? Все банально и просто, как и было сказано в начале статьи, — это сокращение расходов на проведение бюрократии, это договоренность с Заказчиком на бОльшую прибыль, чем обычно получает предприятие и выделение этой разницы на мотивацию сотрудников, в долгосрочной перспективе — на повышение ценности компании, на привнесение новых идей и проектов в компанию. Также мотивация сотрудников — это изначально до мелочей просчитанный проект. Да, конечно, внутри проекта сроки, деньги могут плыть, но чем лучше изначально спланировано, тем лучше.

- Закладка и согласование с Заказчиком производственных расходов.

Во время производства всегда требуется технологическая оснастка, расходные материалы, образцы на тестирование и т. д. — на все эти материалы и покупные изделия, возможно, и не применяемые в изделии, но необходимые для его отработки, требуется незначительное финансирование. Отсутствие его предварительной закладки приведет к огромному сроку различных бюрократических согласований, а зачастую — к их закупке из собственных средств сотрудников.

Для избежания бюрократии и затрат собственных средств работниками, отсутствия потери времени проекта на незначительную техоснастку требуется предварительное выделение средств.

Резюме

Все перечисленные в работе предложения просты и ясны каждому. Тем не менее, следуют таким подходам в основном коммерческие IT компании. Существует поговорка: «Учись на чужих ошибках» = «не допускай чужих ошибок». Уверена — учиться надо, в первую очередь, на положительном опыте — перенимать его, улучшать, придумывать свой. И только потом — «не допускать чужих ошибок». Перечисленные в работе подходы в первую очередь — это положительный мировой опыт, во вторую — учет возможных рисков в нем.

Просчитавший вышеприведенные предположительные и фактические значения, получает результат:

— высокотехнологичность продукта;

— сокращение срока проекта на порядка 20–40 %;

— сокращение ошибок разработки до 80 %.

— сокращение возможных допзатрат на проект за счет сокращения ошибок в разработке путем моделирования/прототипирования.

— повышение эргономичности работы как с КД, так и просто работы сотрудников.

— мотивацию сотрудников = довольных сотрудников.

Приведенные в работе подходы применимы и начинают внедряться даже в бюрократизированных организациях. Методы, приведенные в данной статье, являются простыми, часть из них новыми (использование полуавтоматической системы разработки документации для ускорения процесса разработка -> закупка, разработка и использование единой схемы изделия, использование общедоступной базы «рыб» документации). Большая часть из них — бесплатная и простая к внедрению. Их простота и применение позволит сократить сроки, затраты (в том числе затраты на ошибки — перезатраты) на проект, а также улучшить работу персонала, мотивировать его и привлечь лучшие кадры в компанию, а также снизить ненавистную работникам, горящим своей работой, бюрократию.

Оставим неподвижную бюрократию за спиной и пойдем в гибкое развивающееся будущее. Сократим расходы и оставим время и средства на развитие новых технологий, технических решений, отработку функционирования аппаратно-программного комплекса и мотивацию сотрудников.

Литература:

1 Guide to the Systems Engineering Body of Knowledge (SEBoK) 1.9.1 (англ.) / Robert Cloutier, Editor in Chief. — San Diego, CA: International Council on Systems Engineering (INCOSE), 2018.

2 Д. В. Богомаз, А. В. Дмитриевская, М. М. Иващенко « Использование методов статистической обработки информации при пусконаладке, испытаниях и эксплуатации средств РКО» Закрытого сборника трудов III Всероссийской научно-практической конференции «Современные проблемы создания и эксплуатации вооружения, военной и специальной техники» 2017 г.

3 С. Ф. Боев, А. П. Линкевичиус, А. С. Логовский, Г. Н. Мальцев, А. А. Рахманинов, А. В. Тимошенко. «Управление созданием и эксплуатацией радиолокационных систем дальнего обнаружения» / монография / под ред. С. Ф. Боева — Москва: Научная книга, 2019. 424 с. — 1000 экз. — ISBN 978–5–6043289–0–3 — Текст непосредственный.