Ключевые слова: настройка радиолокатора, DMAIC, обобщенный процесс отработки, жизненный цикл радиолокатора, процесс улучшения

Современные радиолокаторы представляют собой сложнейшие аппаратно-программные системы, решающие широкий спектр задач. Современные тенденции развития радиолокации требуют существенного улучшения тактико-технических характеристик радиолокатора. Не менее важным фактором, оказывающим влияние на процесс создания радиолокатора, является наличие постоянно ужесточаемых ресурсно-временных ограничений: современные радиолокаторы должны создаваться быстрее и за меньшие средства. Решение таких сложных задач в условиях жестких ресурсно-временных ограничений требует не только наличия высокого научно-технического потенциала, но и применения современных методов организации проведения работ, обеспечивающих их высокую эффективность и качество.

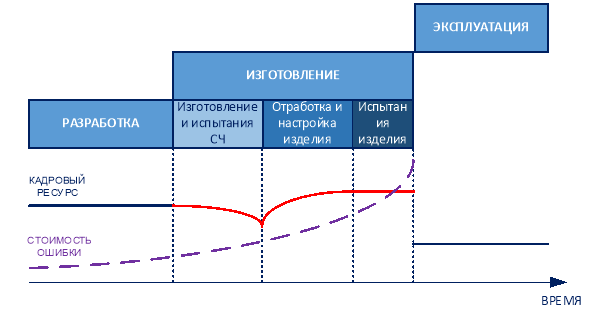

Проведенный анализ работ по созданию радиолокаторов показал, что одним из наиболее ресурсоемких в части участвующих высококвалифицированных инженерных специалистов (рис. 1) является этап отработки и настройки. На данном этапе жизненного цикла изделия необходимо провести настройку изготовленной аппаратуры, отладку программного обеспечения, комплексную отладку аппаратуры и программного обеспечения, отработку и наладку всего изделия в целом. Качество выполнения отладки и настройки радиолокатора во многом определяет сроки его создания и его качество. Не менее важной является зависимость стоимости ошибки от времени — чем на более позднем этапе жизненного цикла радиолокатора обнаружена ошибка, тем выше стоимость внесения изменений по ее устранению.

Рис. 1. Этапы жизненного цикла радиолокатора, потребность в кадровом ресурсе и кривая стоимости ошибки

В настоящее время существует множество методологий совершенствования бизнес-процессов: концептуальные (шесть сигма, бережливое производство) и инструментальные (SCOR анализ, бенчмаркинг). В настоящей статье рассмотрен инструментарий методологии шесть сигма для решения задачи оптимизации процесса отработки и настройки радиолокатора.

Одним из основных фундаментальных составляющих методологии 6 sigma является процесс улучшения DMAIC. Он заключается в формализованном последовательном анализе улучшаемого процесса кроссфункциональной командой. Четкая формализация стадий процесса обеспечивает структурированную оценку причин проблем и позволяет провести количественную оценку процесса с точки зрения полезных для потребителя свойств. Кроссфункциональность команды позволяет комплексно оценить проблему и значительно повысить вероятность нахождения оптимального решения. Процесс DMAIC состоит из следующих фаз:

− Определение (define) — установка границ и целей проекта;

− Измерение (measure) — анализ текущей версии процесса и определение его основных метрик;

− Анализ (analysis) — определение проблемных мест в текущем процессе;

− Совершенствование (improve) — подходы к решению проблемных мест в улучшаемом проекте;

− Контроль (control) — контроль внедрения и результатов улучшения.

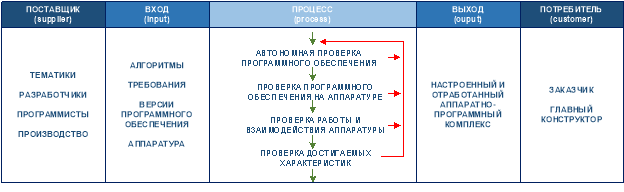

Для эффективной оптимизации любого процесса необходимо четкое понимание о входах и выходах процесса, об основных участниках и его структуре. Именно для этого в фазе определение чаще всего применяется диаграмма SIPOC. Этот инструмент позволяет на верхнем уровне рассмотреть интересующий нас процесс — отработку и настройку радиолокатора (рис. 2). На диаграмме SIPOC приводятся: поставщики всего необходимого для выполнения процесса (supplier), необходимая для процесса информация и материалы (input), основные операции процесса (process), выход процесса (output) и потребители, заинтересованные в продукте процесса (customer).

Рис. 2. Диаграмма SIPOC для обобщенного процесса отработки и настройки радиолокатора

Важной информацией, получаемой посредством диаграммы SIPOC является необходимость удовлетворить не только потребности заказчика (в том числе по соответствию требованиям ГОСТ и срокам проводимых работ), но и руководителя работ по стоимости. Таким образом, это инструмент позволяет определить и зафиксировать границы проекта и получить основные сведения о процессе и свойственные ему ограничения.

Одной из самых длительных и важных фаз процесса DMAIC является фаза измерений . Во многом именно качество данных этого этапа определяет эффективность оптимизации процесса. Методология шести сигм предоставляет большое количество инструментов, используемых именно в этой фазе. Однако, имея в виду, что основным предназначением методологии шести сигм является улучшение статичных производственных процессов, не все инструменты эффективны при анализе заведомо неопределенного процесса настройки и отработки.

В ходе фазы измерение необходимо детально описать оптимизируемый процесс, измерить его ключевые характеристики, определить фокусные направления улучшения процесса и выявить возможные причины неоптимальности текущей версии процесса.

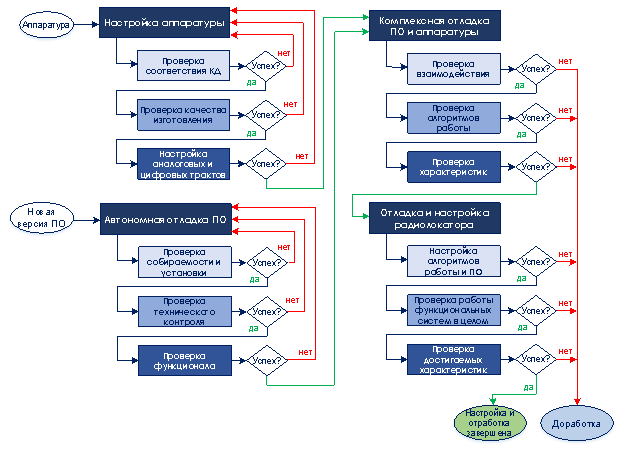

Исходная точка фазы измерение — подробная блок схема процесса, являющаяся одним из инструментов шесть сигма. Блок-схема обобщенного процесса отработки и настройки радиолокатора представлена на рисунке 3. На ней показаны стадии процесса (настройка аппаратуры, автономная отладка ПО, комплексная отладка ПО и аппаратуры, отладка и настройка радиолокатора), подпроцессы, из которых они состоят, а также пути перехода между ними. Также необходимо определить параметр, определяющий эффективность процесса. В случае отладки и настройки радиолокатора таким ресурсом является трудозатраты при соблюдении требуемого качества и сроков проведения работ.

Рис. 3. Блок-схема обобщенного процесса отработки и настройки радиолокатора

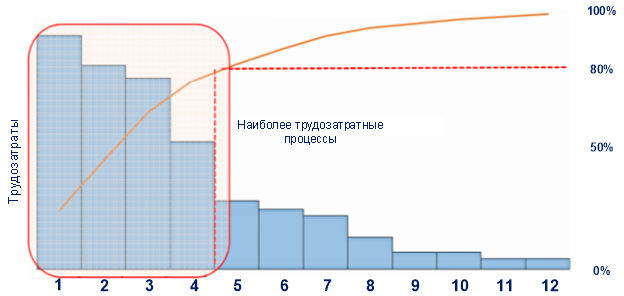

Имея четкое представление об подпроцессах, составляющих процесс, и его оптимизируемой характеристике, целесообразно перейти к выбору фокуса улучшения. Эффективным инструментом для определения объекта улучшения является диаграмма Парето — гистограмма относительных вкладов операций в трудозатраты процесса. Входными данными для диаграммы Парето являются вклад каждого подпроцесса в трудозатраты всего процесса. Согласно принципу Парето 80 % проблем объясняются 20 % причин. На рисунке 4 показан пример диаграммы Парето для обобщенного процесса отладки и настройки радиолокатора. С ее помощью определяются подпроцессы, которые в сумме занимают 80 % от трудозатрат всего процесса отработки и настройки радиолокатора. Именно на эти подпроцессы целесообразно сфокусироваться в следующей фазе улучшение .

Рис. 4. Диаграмма Парето для обобщенного процесса отработки и настройки радиолокатора: 1 — проверка собираемости и установки, 2 — проверка технического контроля, 3 — проверка работы функциональных систем в целом, 4 — проверка достигаемых характеристик, 5 — проверка качества изготовления, 6 — проверка алгоритмов работы, 7 — проверка характеристик, 8 — проверка функционала, 9 — проверка алгоритмов работы ПО, 10 — настройка аналоговых и цифровых трактов, 11 — проверка взаимодействия, 12 — проверка соответствия КД

Фаза улучшение состоит из двух этапов: формирование идей и оценка их с целью определения оптимальных. Основным методом формирования идей для методологии шесть сигма является мозговой штурм. Его основная задача — формирование большого набора идей с применением как можно более разнообразного инструментария и подходов. Для эффективного проведения мозгового штурма необходимо наличие кроссфункциональной команды, обеспечивающую широту области возможных решений. Также команда должна придерживаться правил проведения мозгового штурма. В противном случае эффективность процесса становится минимальной.

Оценка вариантов улучшения эффективно проводить с точки зрения достигаемого эффекта и необходимых для реализации затрат. Конечным результатом чаще всего являются экономические показатели, такие как чистая приведенная стоимость проекта (NPV), внутренняя норма доходности (IRR) или срок окупаемости первоначальных инвестиций (PP).

В соответствии с подходом шесть сигм для успешного улучшения процесса необходимо обеспечить правильное внедрение определенных в фазе улучшение решений. Фаза контроль решает две основные задачи: контроль внедрения улучшения и контроль основных метрик улучшенного процесса. Основными инструментами данной фазы являются методы проектного управления и методы контроля качества. Методология проектного управления охватывает: управление содержанием проекта, управление рисками, управление стоимостью, управление расписанием, управление заинтересованными сторонами, управление качеством, управление коммуникациями. Контроль качества должен обеспечивать сбор и анализ статистических параметров улучшенного процесса.

Описанный в настоящей статье подход к оптимизации процесса отработки и настройки является общим. Эта методология может применяться как для оптимизации других этапов жизненного цикла радиолокатора, так и для разработки произвольного сложного изделия.

Концепция шести сигма представляет собой целую систему менеджмента, направленную на постоянный процесс улучшения. Следование данной концепции подразумевает серьезные структурные изменения и наличие соответствующей бизнес-культуры в компании. Внедрение методологии шести сигма в компании является сложным и долгим процессов, затрагивающим все уровни менеджмента, и потому применяемый нечасто. Однако, применение инструментария этой концепции позволяет не только провести оптимизацию процессов в компании без структурных изменений в самой организации, но и сформировать у сотрудников мировоззрение постоянного улучшения бизнес-процессов.

Литература:

- Джордж Майкл Бережливое производство + шесть сигм: Комбинируя качество шести сигм со скоростью бережливого производства / Майкл Л. Джордж; Пер. с англ. — 3-е изд. — М.: Альпина Бизнес Букс, 2005. — 360 с.

- Панде П., Холп Л. Что такое «шесть сигм»? Революционный метод управления качеством/ П. Панде, Л. Холп; Пер. с англ. — 2-е изд. — М.: Альпина Бизнес Букс, 2005. — 160 с.

- С. Ф. Боев, А. П. Линкевичиус, А. С. Логовский, А. А. Рахманов, А. В. Тимошенко. Управление созданием и эксплуатацией радиолокационных систем дальнего обнаружения: монография/ С. Ф. Боев, А. П. Линкевичиус, А. С. Логовский, А. А. Рахманов, А. В. Тимошенко под ред. С. Ф. Боева. — Москва: Научная книга, 2019. — 424 с.

- Бакуменко, Е. М. Основные направления развития системы менеджмента качества / Е. М. Бакуменко. — Текст: непосредственный // Научно-технические ведомости Санкт-Петербургского государственного политехнического университета. Экономические науки. — 2011. — № 6(137).