На всех этапах бурения, для всех участников процесса бурения существует перечень контролирующих действий, условий и процедур Их вложенность в этапы выполнения работ, в совокупности образуют сложную модель взаимосвязанных процессов контроля. Применяемая традиционная модель информационной поддержки для полевых инженеров имеет ряд недостатков. Предлагается новая информационная модель в виде интерактивного приложения которая позволяет повысить эффективность контроля процесса бурения и предупреждения осложнений и аварий.

Ключевые слова: осложнение, бурение, компоновка, приложение.

Совершенствование технологических процессов и применение высокотехнологичного оборудования при наклонно-горизонтальном бурении скважин позволяют снизить потенциальные риски получить осложнение или минимизировать последствия, если оно произошло.

Но даже при этом могут возникать незапланированные отклонения от заданного технологического процесса (осложнения), вызванные неполнотой информации о горно-геологических условиях бурения, а также из-за организационно-технологических факторов [1], характерные для всех участников процесса бурения скважины, это такие как:

– формальное планирование работ, некачественная подготовка бурового оборудования, экономия времени;

– халатное отношение ИТР и бурового подрядчика к своим обязанностям;

– намеренное нарушение технологии и сокрытие фактов этих нарушений;

– высокая механическая скорость бурения при недостаточной очистке ствола скважины, отсутствие контроля над скручивающими и осевыми нагрузками;

– неверная передача смены / вахты, низкая квалификация исполнителей и как следствие неправильная реакция на события [2].

На всех этапах бурения, для его участников в этом процессе существует большой перечень контролирующих действий, условий и процедур. Их вложенность в этапы выполнения работ, в совокупности образуют сложную модель взаимосвязанных процессов контроля. В этой модели нет изолированных процедур. Каждая из них напрямую или косвенно влияет на все остальные.

Применяемая модель информационной поддержки для полевых инженеров предоставляет из себя набор регламентов, документированных процедур, мероприятий по безаварийному ведению работ.

Линейная подача информации в документах, ее дублирование или разрозненность, затрудняют ее поиск и сопоставление, обобщение и размытость формулировок приводит к неверной интерпретации. Так же участники процесса могут осуществлять вход в технологический процесс на любом из его этапов. В этих случаях скорость адаптации и эффективность контроля зависит от информативности передачи смены/вахты и качества контроля предшествующих этапов.

Для повышения эффективности контроля применяются технологические карты контроля (чек-листы), составленные на основе инцидентов, аварий, допущенных ошибок, и выявляемых несоответствий. Их недостатком является отсутствие глубины информативности контролирующих действий. Некоторые позиции, не дают полного представления о причинно-следственных связях необходимости такого контроля, и могут быть проигнорированы исполнителем.

Особенно это проявляется непосредственно при выполнении процесса бурения и спуско-подъемных операций (СПО), когда при обнаружении отдельных признаков осложненности или их совокупности (затяжки, посадки, прихваты, зависания при доведении нагрузки на долото, срывы компоновки, рост крутящего момента, проблемы с давлением и др.) необходимо быстро установить причинно-следственные связи, определить степень опасности этих признаков и принять необходимое решение для нормализации процесса бурения. Фактор времени и стресса играет решающую роль и отсутствие личного опыта исполнителей и быстрой информационной поддержки в тех или иных ситуациях, может спровоцировать принятие неправильных решений и как следствие получить осложнение.

Определение параметров информационной модели . Выявленные недостатки традиционной модели информационной поддержки для участников процесса при бурении скважины, поставили задачу по ее созданию в более удобной форме для контроля этапов процесса бурения, которая позволила бы возможность в полной мере:

– выполнять контроль, с учетом требований регламентирующей и проектной документации;

– на основе предложенного списка возможных причин того или иного несоответствия, выбрать наиболее подходящую к текущей ситуации;

– при возникновении осложнений, быстро получить информацию о пошаговых первоочередных действиях;

– оперативно получать информацию по целевым запросам;

– получать необходимые практические пояснения и краткие тематические теоретические обзоры при необходимости;

– применять на разных месторождениях за счет того, что для каждого этапа работ, определен базовый перечень контролирующих процедур;

– эффективно войти в процесс бурения скважины, на любом из его этапов и быстро адаптироваться к нему;

– провести дополнительный контроль тех этапов работы, в которых инженер лично не принимал участие;

– для инженеров с небольшим опытом, избежать хаотичности контроля.

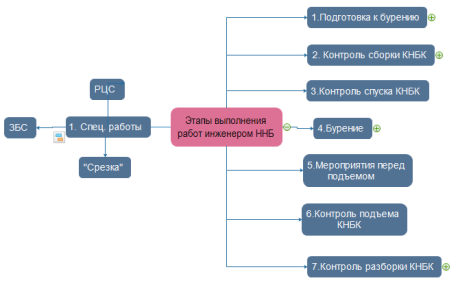

Для примера, при решении этой задачи рассмотрены и приняты за основу этапы работ, выполняемые инженером по наклонно-направленному бурению на рис. 1.

Рис. 1. Основные этапы работ при бурении

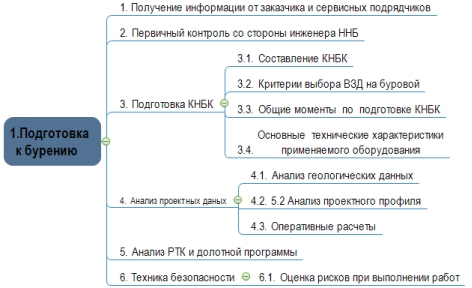

На рис. 2. схематично рассмотрен первый этап — подготовка к бурению.

Рис. 2. Последовательность подготовки к бурению скважины

В свою очередь в таблице 1 более подробно рассмотрены значимые позиции этапа подготовки, отсутствие контроля за которыми может сказаться на возникновение рисков осложнений и аварий.

Таблица 1

Контроль значимых позиций при подготовке к процессу бурения скважины

|

1 |

Наличие ГИС верхних интервалов |

|

2 |

ГТН, РТК, паспорт на долото |

|

3 |

Расположение МСЦ / ЦКОД / «башмак»/ зумпф |

|

4 |

Интервалы установки ЦМ, глубина срезки |

|

5 |

Мера СБТ, ТБТ, паспорта, сравнить меру инструмента мастер/ГТИ/ННБ |

|

6 |

Какая группа прочности по факту в работе? |

|

7 |

Переводники для связки КНБК __СБТ — ТБТ — ЯСС — ТБТ — СБТ |

|

8 |

Наличие по факту необходимого метража СБТ, ТБТ, УБТ, НУБТ |

|

9 |

Применение СБТ с двух упорными резьбами |

|

10 |

Наличие дополнительных подъемных патрубков для сборки КНБК |

|

11 |

Наличие трубных фильтров для СБТ |

|

12 |

Наличие исправных хомутов для сборки КНБК (знать Ø под свое железо) |

|

13 |

Наличие и исправность моментомера, акт тарировки |

|

14 |

Допустимый крутящий момент на рабочий переводник |

|

15 |

Установленное ограничение крутящего момента на ВСП |

|

16 |

Единицы измерения КИП (кН·м, кгс· м, фунт-сила-фут lbf·in)? |

|

17 |

Расстояние от стола ротора до плашек превентора |

|

18 |

Наличие элеватора под ЯС (знать тип высадки, ø тела и муфты ЯС) |

|

19 |

Длинна ведущей трубы, «квадрата» |

|

20 |

Марка, вес, верхнего силового привода, Мкр.макс, Nоб/мин.макс |

|

21 |

Исправность ГИВ / ЭИВ / датчика Mкр на роторе / ВСП |

|

22 |

Тип бурового насоса, сколько в работе. паспорт |

|

23 |

Диаметр втулок насосы (мм или дюймы*) |

|

24 |

Длина хода поршня, Pмакс –*на бирке насоса |

|

25 |

Исправность подпорных насосов, наличие на них исправных манометров |

|

26 |

Манометры на компенсаторах |

|

27 |

Сравнить таблицу ходов б. н. в насосном блоке с расчетными |

|

28 |

Количество и размер насадок (если б/у: код износа*) |

|

29 |

Программа промывки |

|

30 |

Тип раствора в скважине и параметры раствора текущие |

|

31 |

Размер сеток на виброситах |

|

32 |

Тип и размер используемого кольматанта для прокачки через телесистему |

|

33 |

Монитор бурения, видео камеру на стол ротора |

|

34 |

Методика расчета Q л/с на выходе, длина хода поршня |

|

35 |

Датчик температуры б. р. на выходе |

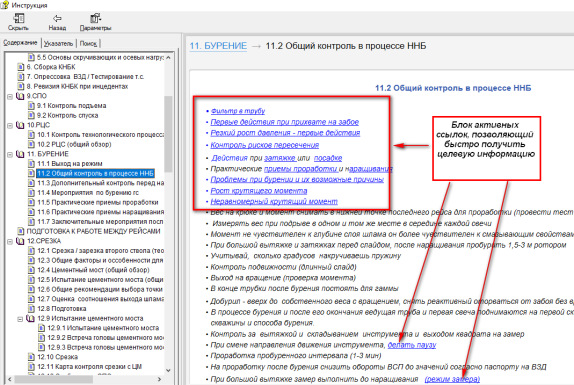

Создание интерактивного приложения . Поставленная задача и ее аспекты, перечисленные выше, была реализована с помощью компьютерной программы, которая позволяет создавать файлы помощи, справочные руководства со сложными интерфейсами в виде самостоятельного приложения.

Каждая глава раздела, это определенный этап выполнения работы, который в свою очередь так же разбит на необходимые подразделы с перечислением необходимых контрольных процедур.

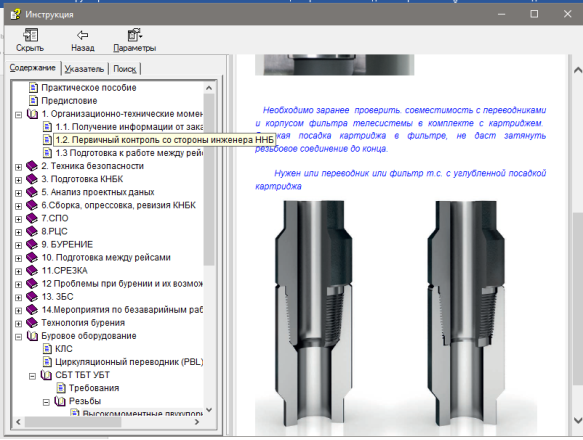

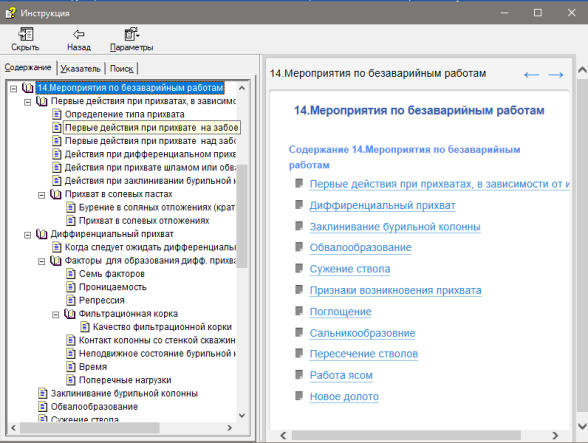

Созданное интерактивное справочное приложение, позволяет пользоваться им на ПК и мобильных устройствах. Приложение обладает гибкой структурой контента и разделов, наполнено техническими иллюстрациями и аннотированными скриншотами. Наличие активных гиперссылок позволяют осуществлять быструю сквозную навигацию по приложению. Несколько снимков страниц приложения представлен на рис 3.,4.,5.

Рис. 3. Скриншот страницы приложения

Рис. 4. Скриншот страницы приложения

Рис.5. Скриншот страницы приложения

Приложение выполняет все поставленные задачи, перечисленные выше, позволяет более качественно контролировать процесс бурения и в целом повысить эффективность предупреждения возникновений осложнений. Данную форму информационной модели можно разработать для любого участника процесса бурения скважины.

Литература:

1. Предупреждение и ликвидация осложнений, аварий и брака при строительстве скважин: учебное пособие / И. Г. Яковлев, В. П. Овчинников, А. Ф. Семененко, Т. М. Семененко. — Тюмень: ТюмГНГУ, 2014. — 156 с.

2. Пустовойтенко И. П. Предупреждение и ликвидация аварий в бурении. — М.: Недра, 1988. — 279 с.

3. Джон Митчелл. Безаварийное бурение. © Copyright 2001, Drilbert Engineering Inc.