Экспериментальные исследования по автоклавному выщелачиванию свинцовой пыли медного производства [1–2] показали извлечения осмия в раствор в пределах 61,5–82,5%. Таким образом, значительная часть осмия остается в неразложившемся свинцовом кеке автоклавного выщелачивания (таблица 1). С целью доизвлечения осмия из кека в целевой продукт, разработана следующая методика. Для разделения осмия от основных компонентов свинцового кека используется способ простой перегонки с дефлегмацией паров.

Таблица 1

Содержание осмия, рения, свинца и других элементов в кеке после автоклавного выщелачивания свинцовой пыли

|

Элементы |

Os, г/т |

Re, г/т |

Pb, % |

Zn, % |

Cu, % |

Cd, % |

|

Содержание |

2,26 |

9,5 |

50,12 |

0,91 |

3,52 |

0,39 |

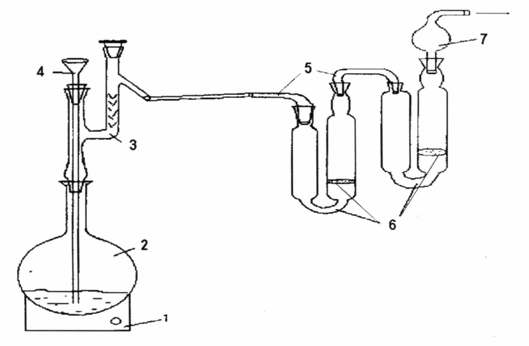

Принципиальная схема лабораторной установки представлена на рисунке 1.

Навеску кека 100 г помещают в термостойкую колбу, заливают 50% серной кислотой объёмом 2000 см3, добавляют 400 г калия двухромово-кислого и нагревают до температуры 120–150°C. Нагрев содержимого колбы осуществляет в изотермических условиях в течение 30–60 минут. В процессе происходит разложение свинцового кека с образованием низкокипящего тетраоксида осмия, который подвергается перегонке (дистилляции) в паровую фазу и улавливается в системах конденсации паров (фильтр Шота) [3].

В фильтр Шота наливают раствор 0,10 дм3 45% NaOH. Для создания оптимальных условий для отвода образовавшихся паров создаем разряжение порядка (133,332 Па) в системе с помощью вакуум-насоса.

После завершения экспериментальных работ получаем продукты: кек с реактора (колбы) и осмийсодержащий раствор с фильтров Шота. Кек промывается водой, анализируется на содержание компонентов и направляется в свинцовое производство, а осмийсодержащий раствор также анализируется на содержание осмия и примесей, и направляется на дальнейшую переработку с получением товарного продукта.

Рис. 1 – Лабораторная установка перегонки осмия

1 – песчаная баня; 2 – колба термостойкая; 3 – дефлегматор; 4 – воронка для реакции; 5 – ловушка; 6 – фильтр Шота; 7 – каплеуловитель

В таблице 1, рисунках 2 и 3 приведены некоторые результаты экспериментальных работ по дистилляции осмия из свинцового кека автоклавного выщелачивания свинцовой пыли медеплавильного производства.

Процесс разделения осмия и компонентов неразложившегося свинцового кека способом перегонки (дистилляция) основан на различии парциальных давлении компонентов при одной и той же температуре. Температура кипения тетраоксида осмия (OsO4 – 131°C) является наиболее низкокипящим среди компонентов и в первую очередь подвергается перегонке с последующей конденсацией её паров.

Таблица 2

Технологические условия и извлечение осмия в дистиллят в зависимости от температуры процесса и продолжительности дистилляции

(содержание осмия в свинцовом кеке автоклавного выщелачивания ~ 2,26 г/т; навеска кека – 100 г; H2SO4=50%; Ж:Т=28:1; окислитель K2CrO4 =400г; осмийулавливающий раствор 0,100 дм3 45% NаОH)

|

№ |

Темпе-ратура, °C |

Про-должи-тель-ность, мин |

Навес-ка кека, г |

Объем р-ра, дм3 |

Результаты анализа |

Извлечение Os |

||||

|

кек, г/т |

р-р, мг/ дм3 |

мг |

%

|

|||||||

|

кек |

р-р |

кек |

р-р |

|||||||

|

1 |

120 |

30 |

73,65 |

0,101 |

0,244 |

2,01 |

0,018 |

0,203 |

7,96 |

89,92 |

|

2 |

130 |

30 |

73,28 |

0,101 |

0,177 |

2,05 |

0,013 |

0,207 |

5,96 |

91,59 |

|

3 |

140 |

30 |

73,34 |

0,101 |

0,082 |

2,13 |

0,006 |

0,215 |

2,66 |

95,13 |

|

4 |

150 |

30 |

73,30 |

0,102 |

0,082 |

2,12 |

0,006 |

0,216 |

2,84 |

95,58 |

|

5 |

120 |

40 |

73,49 |

0,100 |

0,136 |

2,11 |

0,010 |

0,211 |

4,50 |

93,36 |

|

6 |

130 |

40 |

73,44 |

0,101 |

0,095 |

2,12 |

0,007 |

0,214 |

3,31 |

94,69 |

|

7 |

140 |

40 |

73,15 |

0,101 |

0,055 |

2,18 |

0,004 |

0,220 |

1,77 |

97,34 |

|

8 |

150 |

40 |

73,58 |

0,101 |

0,068 |

2,16 |

0,005 |

0,218 |

2,21 |

96,46 |

|

9 |

120 |

50 |

73,52 |

0,101 |

0,011 |

2,12 |

0,008 |

0,214 |

3,32 |

94,69 |

|

10 |

130 |

50 |

73,11 |

0,101 |

0,068 |

2,14 |

0,005 |

0,216 |

2,26 |

95,58 |

|

11 |

140 |

50 |

72,85 |

0,103 |

0,014 |

2,16 |

0,001 |

0,223 |

0,44 |

98,67 |

|

12 |

150 |

50 |

72,80 |

0,101 |

0,001 |

2,21 |

0,0007 |

0,223 |

0,31 |

98,67 |

|

13 |

120 |

60 |

73,66 |

0,102 |

0,041 |

2,14 |

0,003 |

0,218 |

1,35 |

96,46 |

|

14 |

130 |

60 |

73,08 |

0,101 |

0,055 |

2,17 |

0,004 |

0,219 |

2,03 |

96,90 |

|

15 |

140 |

60 |

72,67 |

0,103 |

0,014 |

2,16 |

0,001 |

0,223 |

0,44 |

98,67 |

|

16 |

150 |

60 |

72,70 |

0,102 |

0,012 |

2,20 |

0,0009 |

0,224 |

0,42 |

99,11 |

Проведенные эксперименты, как видно из рисунков, показали эффективность способа дистилляции тетраоксида осмия из свинцового кека, позволяющая до 99,5% доизвлечь осмий в целевой осмийсодержащий дистиллят.

Рис. 2 – Извлечение осмия в раствор из кека автоклавного выщелачивания в зависимости от продолжительности процесса (навеска кека – 100 г; H2SO4=50%; Ж:Т=28:1; окислитель K2CrO4=400 г; осмийулавливающий раствор 0,100 дм3 45% NаОH)

Рис.3 – Извлечение осмия в раствор из кека автоклавного выщелачивания в зависимости от продолжительности (навеска кека – 100 г; H2SO4–50 %; Ж:Т=28:1; окислитель K2CrO4 – 400 г; осмийулавливающий раствор 0,100 дм3 45% NаОH)

Результаты научно-исследовательских и экспериментальных работ позволяют разработать технологию доизвлечения осмия из неразложившихся свинцовых кеков автоклавного выщелачивания переработки свинцовой пыли медеплавильного производства. Для установления оптимальных технологических параметров процесса дистилляции осмия, использования наиболее эффективных реагентов, способствующих разложению свинцового кека и вскрытию осмия с целью его более полного перехода в тетраоксид, необходимо продолжение экспериментальных исследований в лабораторных и укрупнено-лабораторных условиях с усовершенствованием аппаратурного оформления процессов.

Литература:

Абишева З.С., Загородняя А.Н., Букуров Т.Н., Бочевская Е.Г., Абайдильдинов М.С. Рений и осмий в медном производстве Казахстана // Благородные и редкие металлы: Труды 4-Международной конференции УБРМ –2003, Донецк, 22-26 сентябрь 2003. С. 71-73.

Способ переработки рений-, осмийсодержащего шлама медеплавильного производства. Патент №55045 РК. Заявка 2006/04701 от 18.04.2006 г. Жарменов А.А., Тельбаев С.А., Еденбаев С.С., Жунусова Г.Ж., Устемиров Х.С.

Гинзбург С.И., Езерская Н.А., Прокофьева И.В. и др. Аналитическая химия платиновых металлов. М.: Наука, 1972. 397 с.