При увеличении литровой мощности дизелей часто возникают отказы, связанные с появлением трещин на кромке камеры сгорания в поршне, в связи с этим повышенный интерес представляет оценка долговечности поршней при наличии трещины при действии циклических температурных нагрузок. ДВС, как правило, эксплуатируются на неустановившихся режимах работы в широком диапазоне частоты вращения коленчатого вала, а угловая скорость и момент на валу двигателя постоянно меняются во времени. Переходные процессы, возникающие в цилиндре ДВС во время эксплуатационных режимов работы, частности тракторных дизелей (трогание трактора с заглублением плуга, с прицепом, переключение передач), являются наиболее неблагоприятными для деталей ЦПГ. Непрерывное чередование циклов, в течение каждого из которых изменяются в широких пределах давление и температура газов в цилиндре, скорость перемещения поршня и активная поверхность теплообмена, создает чрезвычайно сложные условия нагружения поршня. Так, например, экспериментальные исследования, выполненные кафедрой ДВС ЛПИ на двигателе ЯМЗ-238, показали, что пиковые значения тепловых потоков через тепловоспринимающую поверхность днища на неустановившихся режимах в 2,5 раза превосходят значения на установившихся режимах. Аналогично изменению тепловых потоков изменялись температурные градиенты и напряжения. Кроме того, высокий уровень форсирования современных дизелей определяет тепловые и механические нагрузки, действующие на поршень, что приводит к его преждевременному разрушению.

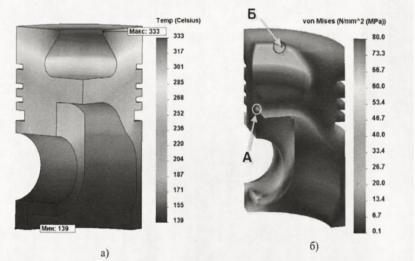

По данным работы форсирование двигателя ЯМЗ-240 по мощности свыше 30 % с помощью газотурбинного наддува (ГТН) привело первоначально к массовому выходу поршней из строя по причине образования трещин на кромке КС. Длина трещин составляла от 5 до 18 мм, глубина от 3 до 10 мм. При этом наблюдались несколько трещин порядка 25 мм. Для тракторных дизелей с КС в поршне характерны наибольшие скорости изменения температуры при набросе и сбросе нагрузки (5 °С/с), а также наибольшие значения температурных градиентов (3...7 °С/мм). Так, например, на рис.1 приведено распределение температур и напряжений в поршне дизеля 4ЧН11/12,5 на режиме номинальной мощности, полученное при оценке ТНДС.

Рис. 1. Распределение температур (t,°C) (а) и напряжений (МПа) (б) в поршне дизеля 4ЧН 11/12,5 на режиме номинальной мощности

Разрушения в поршнях может быть обусловлено действием механического и термического нагружения. Механическое нагружение представляет, в свою очередь, действие инерционных и газовых сил. Воздействие давления газов может привести к возникновению трещины в области А, указанной на рис. 1б. Термические (термоусталостные) разрушения обусловлены воздействием тепловых нагрузок.

Такие разрушения могут присутствовать в виде трещин на кромке КС (область Б, рис. 1б). Наличие даже небольшой трещины на кромке КС может стать причиной разрушения поршня, вследствие ее дальнейшего роста. Как показывает опыт эксплуатации дизелей, часть отказов поршней с полуоткрытой КС, связана именно с возникновением трещин на кромке.

Рис. 2. Расположение трещин в кромке КС поршня тракторного дизеля

К основным причинам образования трещин на кромке КС, относятся:

– переменные напряжения, вызываемые воздействием переменного давления газов в цилиндре в течение рабочего цикла;

– низкочастотные колебания температуры поршня, связанные со сменой режимов работы двигателя;

– высокочастотные циклические термические колебания, обусловленные изменением температуры материала в поверхностном слое камеры сгорания в течение каждого рабочего цикла.

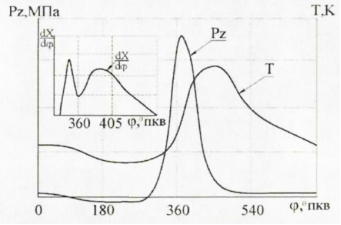

Величина напряжений в кромке КС, вызванная, температурными градиентами превосходит напряжения, вызванные силами давления газов в цилиндре. Максимальные значения напряжений от воздействия температуры и силы давления газов, отстоят друг от друга на несколько градусов поворота коленчатого вала (5...20 °пкв). Это объясняется протеканием зависимости характеристики тепло выделения dX/d

Экстремумы зависимостей давления газов

Рис.3. Типичные диаграммы изменения максимального давления сгорания Pz и температуры Т в цилиндре 4-х тактного ДВС

Согласно исследованиям с увеличением форсирования двигателя кромка КС становится локальным концентратором температурных напряжений, что приводит к появлению упругопластических деформаций циклического характера и появлению микродефектов. При оценке долговечности при высоких температурах нагружения также необходимо учитывать изменение прочностных свойств алюминиевых сплавов.

Образование трещин связано с нестационарными режимами работы двигателя. При переходе с режима холостого хода на режим номинальной мощности резко изменяется температура газов, коэффициент теплоотдачи и вследствие, теплофизические процессы, происходящие на кромке КС.

Поршень нагревается неравномерно, что приводит к возникновению температурных градиентов. Так как материал в поверхностных слоях расширяется интенсивнее, чем материал в толщине поршня, то кромка КС испытывает сжимающие напряжения. При дальнейшей работе двигателя величина этих напряжений уменьшается, так как температурное поле поршня выравнивается. При переходе с номинального режима работы на режим холостого хода, в кромке КС происходят обратные процессы. Напряжения, возникающие в кромке КС при резкой смене режима нагрузки, как правило, превышают значения предела текучести материала поршня.

Это приводит к тому, что в кромке КС возникают пластические деформации. Их величина будет накапливаться с каждой сменой режима работы двигателя.

В заключение хочется отметить, что если величина срока службы поршневых колец и поршневого пальца определяется износом этих элементов, то срок службы поршня зависит от количества и их длины трещин. Также анализ причин образования трещин в кромке КС поршня тракторного дизеля показывает, что при оценке долговечности поршня необходимо учитывать целый комплекс показателей и параметров двигателя.

Литература:

- Белов В. П. Расчетно-экспериментальная оценка термостойкости поршней формированных автомобильных и тракторных двигателей: Дис.канд.техн.наук: 05.04.02.-М., 1986.

- Стенд для исследования теплонапряженного состояния поршня двигателя внутреннего сгорания /А. С. Радзиван, В. П. Белов, В. П. Репин, Е. В. Исаев, А. С. Донченко, А. А. Лизунов, В. А. Морозов.- N 3365227/27–06; Заяв. 11.12.81; Опубл. 15.04.83, Бюл. N14.-3 с: ил.