В данной работе были разобраны основные способы выделения металлов платиновой группы из сплавов на основе железа, выбрана принципиальная гидрометаллургическая технология получения концентрата МПГ.

Ключевые слова: автомобильные катализаторы, переработка, МПГ, концентрат.

С целью переработки автомобильных катализаторов и извлечения из них металлов платиновой группы, рационально использовать пирометаллургические способы. Поскольку именно при высоких температурах достигается максимальное вскрытие активной поверхности металлов платиновой группы из керамической основы катализатора, а также удаление органического нагара. За счет такого подхода можно добиваться извлечения металлов платиновой группы порядка 99 %.

Полученный сплав преимущественно перерабатывают тремя способами: конвертирование, электрохимическое растворение или выщелачивание.

В первом способе плавку автомобильных катализаторов проводят на медный коллектор, после чего полученный расплав вводят в конвертер, в который в качестве окислителя металлической меди подают газовоздушную смесь, обогащенную кислородом. В процессе конвертирования происходит разделение расплава по плотности, оксид меди всплывает на поверхность расплава, а металлическая медь остается в подине, где и концентрируются металлы платиновой группы. Когда слой окисленной меди достигает порядка двух сантиметров его сливают из конвертера и процесс повторяют. Таким образом, содержание металлов платиновой группы можно произвольно регулировать в диапазоне от нескольких процентов до 80 % по массе.

Вытекший и отделенный слой оксида меди после затвердевания путем охлаждения повторно используют на плавке с целью повышения степени извлечения.

Основные минусы такого подхода, следующие:

большие временные затраты;

невысокий КПД;

высокие энергетические затраты.

При использовании гидрометаллургических методов плавку как правило проводят на железный коллектор, получая при этом сплав с содержанием металлов платиновой группы до 5 % (таблица 1), основными компонентами которого являются железо, кремний и углерод. Содержание последних может достигать порядка 20 %.

В первом случае полученный чугун разливают на аноды и растворяют электрохимическими методами, в результате чего образуется анодный шлам (таблица 2), содержащий около 10 % МПГ, углерод и кремний, железо и небольшое количество цветных металлов.

Таблица 1

Содержание основных компонентов в сплаве на основе железа

|

Элементы |

Pd |

Pt |

Rh |

Fe |

Cu |

Si |

Ti |

Ag |

Проч. |

|

% |

3,1 |

1,2 |

0,1 |

79,6 |

2,16 |

5,1 |

1,18 |

0,11 |

7,45 |

* Анализ выполнен методом РФА и не учитывает наличие углерода.

Образование углерода и кремния, которые являются основными сложными для удаления примесями, на ранних стадиях неизбежно, поскольку углерод используется в качестве восстановителя для коллектора, без углерода невозможно получение необходимых свойств чугуна, позволяющих свободно разливать последний в изложницы, а кремний входит в состав основы катализатора и также является необходимым компонентом шлака при плавке на железный коллектор.

С целью кондиционирования металлов платиновой группы необходимо максимально более полное удаление из шлама основных его составляющих — углерода и кремния.

Примерный состав шлама получаемый таким методом, представлен в таблице 2.

Таблица 2

Массовые доли компонентов шлама

|

Компонент |

С |

Si |

Fe |

Cu |

Mo |

S |

O |

МПГ |

||

|

Pt |

Pd |

Rh |

||||||||

|

Массовая доля, % |

25 |

13 |

15 |

3,5 |

0,6 |

1,7 |

31,4 |

5,9 |

3 |

0,9 |

* Состав шлама определен методом рентгеноспектрального анализа.

После промывки шлама раствором серной кислоты с целью дополнительного удаления железа и цветных металлов из шлама применяют его спекание в смеси с карбонатом натрия в муфельной печи. После чего проводят водное выщелачивание. Конечным продуктом в данной технологической схеме является обогащенный шлам, содержащий до 50 % МПГ.

Основными недостатками такого подхода являются:

большие временные затраты на растворение анодов;

низкий КПД;

высокие энергетические затраты;

высокая экологическая нагрузка.

Наиболее целесообразно использование процесса выщелачивания полученного сплава. Расплав разливается на гранулы с последующим измельчением. После чего проводится двухэтапное выщелачивание. Первый этап проводится с целью максимального перевода железа и цветных металлов в раствор, результаты выщелачивания представлены в таблице 3.

Таблица 3

Содержание основных компонентов после первого этапа выщелачивания

|

Элементы |

Pd |

Si |

Pt |

Cu |

Ti |

Fe |

Sn |

Pb |

Ag |

Проч, |

|

Содержание % |

38,1 |

17,32 |

12,03 |

7,4 |

6,42 |

5,88 |

4,62 |

2,93 |

1,13 |

4,14 |

* По данным РФА, не учитывается наличие углерода и родия

Как видно, в результате выщелачивания железо практически полностью переходит в раствор,

Целью второго этапа выщелачивания является перевод кремния и, частично, углерода в раствор. Результаты представлены в таблице 4.

Таблица 4

Содержание основных компонентов после второго этапа выщелачивания

|

Элементы |

Pd |

Si |

Pt |

Cu |

Ti |

Fe |

Sn |

Pb |

Ag |

Проч, |

|

Содержание % |

46,529 |

- |

14,063 |

8,802 |

7,970 |

8,140 |

4,777 |

3,899 |

1,548 |

4.272 |

* По данным РФА, не учитывается наличие углерода и родия

После двухэтапного выщелачивания получаем концентрат, с содержанием МПГ до 50 %.

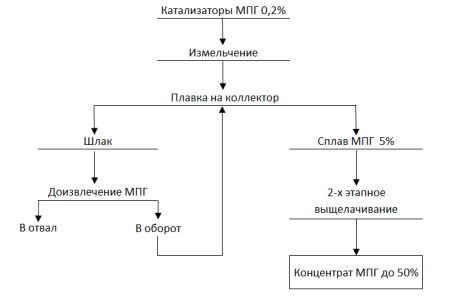

Таким образом, схема предлагаемой технологии представлена на рисунке 1.

Рис. 1. Предлагаемая технология переработки катализаторов

Плюсами данной технологии по сравнению с аналогичной, где сплав растворяют электрохимически являются:

низкие временные затраты;

низкая экологическая нагрузка;

снижается себестоимость продукции.

Литература:

- Ю. А. Котляр, М. А. Меретуков. Л. С. Стрижко «Металлургия благородных металлов» Часть 2.

- Патент РФ «Способ переработки материалов, содержащих платиновые металлы», номер RU 2 618 282

- Патент РФ «Способ переработки отработанных катализаторов, содержащих металлы платиновой группы», номер RU 2 138 568

- Патент РФ «Способ извлечения металлов платиновой группы» RU 2 360 984

- Патент США «Процесс восстановления металлов платиновой группы», номер US5252305 (A)