Ключевые слова: электровентилятор, вибрация, рама, кронштейн, амортизатор, демпферное влияние, модальный анализ, трёхмерное моделирование, Solidworks Simulation.

Вентиляционные системы являются едва ли не самым распространённым типом механизмов, используемых в промышленности. В судостроении важность вентиляционных установок трудно переоценить — от их грамотного проектирования и безотказной работы зачастую зависит жизнь личного состава судна.

Анализ различных источников показал, что вибрация судовых электровентиляторов может быть подразделена на вибрацию механического, аэродинамического и электромагнитного происхождения. Наиболее эффективным путём снижения уровней вибрации считается её подавление в источнике за счет проведения конструктивно-технологический мероприятий: повышения точности изготовления и монтажа отдельных деталей и узлов; оптимизации геометрии проточной части вентилятора и рабочего колеса; повышения качества балансировки и так далее. Однако борьба с вибрацией вентиляторов по данному пути приводит к значительному увеличению сложности и стоимости их изготовления. В настоящее время прогресс в снижении уровней вибрации судовых электровентиляторов просматривается не в снижении виброактивности источника, а в применении эффективных средств виброизоляции как наиболее доступном и дешёвом способе. [2]

Актуальность проблемы снижения уровней вибрации подчёркивается тем, что малая виброактивность (или, в свою очередь, хорошая виброизоляция) становится сегодня основным показателем высокого качества и надёжности судовых электровентиляторов, а широкое распространение осевых электровентиляторов делает задачу улучшения вибрационных характеристик актуальной не только для судостроительной отрасли, но и всей промышленности.

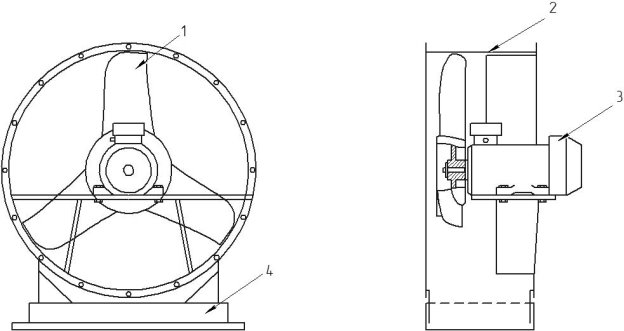

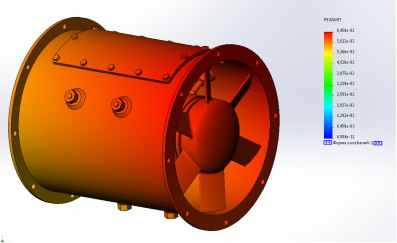

Осевой вентилятор (рисунок 1) представляет собой расположенное в цилиндрическом корпусе 2 лопаточное рабочее колесо 1, при вращении которого поступающий через входной патрубок воздух под действием лопаток перемещается между ними в осевом направлении. Давление и кинетическая энергия потока при этом увеличиваются.

1 — рабочее колесо; 2 — корпус; 3 — электродвигатель; 4 — станина

Рис. 1. Конструкция осевого вентилятора

Внутри вентилятора действует много источников вибрации, и вибрация на некоторых частотах может быть прямо сопоставлена с конкретными особенностями конструкции машины. В настоящей статье рассмотрены только самые общие источники вибрации, наблюдаемые для большинства типов вентиляторов. Общим правилом является то, что любые ослабления в креплении системы опоры вызывают ухудшение вибрационного состояния вентилятора.

Причины вибрации электровентилятора:

1) дисбаланс (основной источник вибрации);

2) несоосность;

3) аэродинамическое возбуждение;

4) завихрения в слое масла;

5) источники электрической природы;

6) возмущения ременного привода;

Факторами, влияющими на виброактивность вентилятора являются физико-механических характеристики (параметры) резинометаллических амортизаторов, динамические характеристики конструкции промежуточной рамы, описываемые модальными параметрами, жесткость промежуточной рамы и схема её компоновки относительно вентилятора.

Таким образом необходимо:

1) исследовать физико-механические характеристики (параметры) резинометаллических амортизаторов с учетом нелинейности;

2) оценить влияние компоновки амортизирующего крепления на виброактивность осевого корабельного электровентилятора;

3) провести анализ динамических характеристик, прототипа промежуточной рамы амортизирующего крепления.

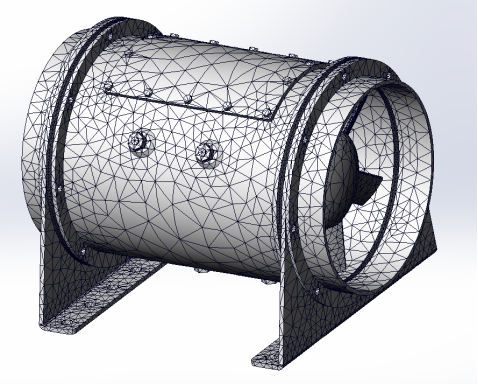

В соответствии с конструкторской документацией на раму проводится её 3-D моделирование, с использованием базового пакета Solidworks 2019, результатом которого является так называемая каркасная модель. Далее проводится формирование предварительной конечно-элементной модели рамы с целью определения её динамических характеристик, уточнения и получения адекватной модели. [4] Для этого необходимо:

1) провести математический модальный анализ конструкции рамы;

2) провести экспериментальный модальный анализ на специализированном комплексе по экспериментальной отработке конструкций;

3) сопоставить результаты численного моделирования и проведённого экспериментального модального анализа конструкции рамы;

4) провести уточнение предварительной модели;

5) провести математический модальный.анализ уточненной модели;

6) убедиться в адекватности модели рамы сопоставлением результатов численного моделирования и проведённого экспериментального модального анализа.

После проведения модификации конструкции прототипа рамы с учётом всех вышеизложенных факторов влияющих: на её виброактивность получим конструкцию усовершенствованной рамы. Заключение об эффективности проведённых модификаций формируется после изготовления опытного образца усовершенствованной рамы и проведения контрольных испытаний, включающих в себя экспериментальный модальный анализ рамы и определение вибрационных характеристик изделия с усовершенствованной рамой.

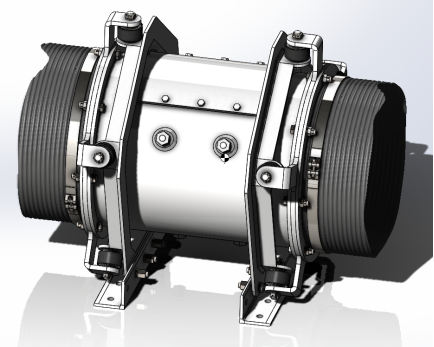

Решение производственной задачи по улучшению вибрационных характеристик изучим на примере вентилятора ОС100/10–1.1.

Таблица 1

Технические характеристики электровентилятора ОС 100/10- 1.1

|

Обозначение |

ОС 100/10- 1.1 |

|

Двигатель |

АИР100S2 |

|

Мощность, кВт |

4,0 |

|

Частота, об/мин |

1500 |

|

Производительность, м 3 /ч |

515,0–1236,0 |

|

Давление, Па |

1170–350 |

|

Мощность, кВт |

4,15–2,5 |

|

Масса, кг |

104 |

Особенностью конструкции рассматриваемого электровентилятора является силовое исполнение корпусной части и центрование масс и сил, возникающих в процессе эксплуатации изделия.

Корпус электровентилятора выполняется из конструкционной стали толщиной 12 мм.

Крепление гондолы электродвигателя осуществляется 6 самоцентрирующимися компенсационными шпильками. Радиальное расположение шпилек обеспечивает самоподдерживающееся центрование колеса и равномерную передачу вибраций на корпус.

Шпильки имеют специальные демпфирующие прокладки. Данные прокладки не выполняют амортизирующего эффекта. Они служат для контровки поджимных гаек, нормализации поверхности контакта и стабилизации соединения.

Конструкция гондолы обеспечивает перекрытие электродвигателя тем самым минимизируя возможность образования завихряющих потоков на входе в шахту вентилятора.

Гондола с установленным двигателем калибруется для центровки распределения центра масс концентрично основному каналу шахты.

Монтаж вентиляционной установки осуществляется через специальные прокладки, обеспечивающие герметичность вентиляционной системы без распространения вибраций на фланец.

Прокладки выполняются из каучука толщиной 15 мм и служат единственным демпфирующим устройством.

Соединение фланцевых частей осуществляется болтами на самоконтрящиеся гайки через специальные резиновые кольца.

Преимуществами конструкции является:

— снижение износа центровых элементов — преимущественно электродвигателя;

— повышение стабильности работы;

— высокая ремонтопригодность и увеличенный порог критического повреждения устройства в ходе появления неисправности в центровке ротора.

К недостаткам в свою очередь относятся:

— повышенный вес изделия;

— стоимость и технологическая сложность изготовления.

Определение степени точности проработки трёхмерной модели для выполнения вибрационного расчёта изделия

Повышенная вибрация вентилятора вызывает преждевременный выход из строя узлов, деталей, рабочего колеса, лопаток, подшипниковых опор, муфты, разрушение фундамента и самого вентилятора в целом.

В исследовании принимаем техническое состояние изделия равное идеальному. То есть все механические передачи рассчитываются в номинальных размерах и при необходимости вводятся в расчёт путём поправочных коэффициентов. Центровка и балансировка лопастей считается идеальной, а состояние поверхностей, то есть шероховатость поверхностей детали, вступающих в контакт со средой, учитывается без износа.

На основании анализа конструкции изделия и условий исследования принимаем влияние аэрогидродинамических сил как единственный фактор вибрации установки.

Также в процессе исследования нас интересует распределение масс изделия.

Соответственно многодельные элементы конструкции, имеющие единую крепёжную систему, моделируется единым телом с указанием общей массы.

Таким образом моделирование корпуса осуществляется в виде монолитного стального изделия. Требования к модели:

1) Наиболее точное отображение основных по площади поверхностей, вступающих в контакт со средой в процессе эксплуатации изделия.

2) Наиболее точное отображение распределения массовых характеристик габаритных элементов.

3) Наиболее оптимизированное (упрощённое) состояние геометрии для обеспечения наиболее точного и оптимального исследования без возможности возникновения программных ошибок.

В связи с малочисленностью доступной информации построение модели осуществляется на основании базовых ограничений и характеристик.

При построении трёхмерной модели конечная точность и соответствие проверяется за счёт сопоставления заявленных производителем характеристик с производными в результате построения по обобщённым параметрам модели.

В первую очередь проверяется соответствие массы заявленной производителем с массой получившейся трёхмерной модели изделия.

Немаловажным также является совместимость модели с указанными стандартными элементами (о которых можно узнать из технического паспорта модельного ряда изделия, руководства по обслуживанию и ремонту и прочего).

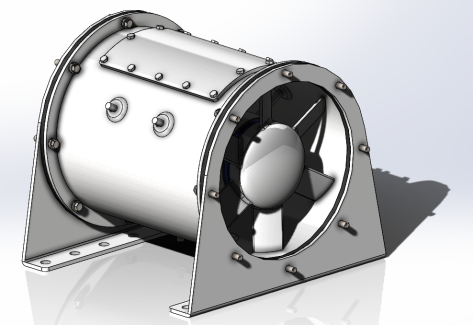

Рис. 2. Рабочая модель электровентилятора

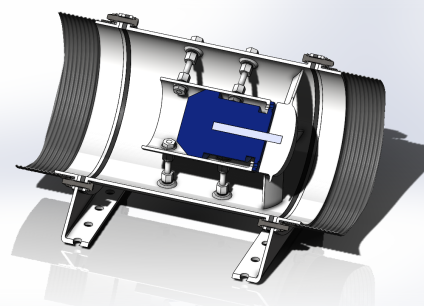

Рис. 3. Секция воздуховода в разрезе

Таблица 2

Свойства исследуемых материалов [3]

|

Наименование |

Свойства |

|

ОС 100/10- 1.1 — Корпус |

Имя: Простая углеродистая сталь [SW] Тип модели: Линейный Упругий Изотропный Модуль упругости: 2.1e+11 N/m 2 Коэффициент Пуассона: 0.28 Модуль сдвига: 7.9e+10 N/m 2 Массовая плотность: 7800 кг/м 3 Предел прочности при растяжении: 399,826,000 N/m 2 Предел текучести: 220,594,000 N/m 2 Коэффициент теплового расширения: 1.3e-05 /К Теплопроводность: 43 W/(m*K) Удельная теплоёмкость: 440 J/(кг*K) |

|

ОС 100/10- 1.1 — Колесо |

|

|

ОС 100/10- 1.1 — Кронштейн крепления |

|

|

ОС 100/10- 1.1 — Прокладка |

Имя: Природный каучук Тип модели: Линейный Упругий Изотропный Модуль упругости: 10,000 N/m 2 Коэффициент Пуассона: 0.45 Массовая плотность: 960 кг/М 3 Предел прочности при растяжении: 20,000,000 N/m 2 |

Общие условия исследования.

Одним из источников колебаний ротора является дисбаланс вращающихся масс. Его появление обычно приводит к резкому увеличению вибраций.

Частоты спектральных составляющих роторной вибрации зависят от режима работы (от частоты вращения ротора) и определяются по формуле:

где n c – частота вращения ротора. [5]

При выявлении вибрации изделия также будем рассматривать следующие возможные факторы:

— возможные дефекты изготовления ротора или его элементов и наличие допуска на балансировку (в этом случае возрастает амплитуда роторной вибрации на частоте f 1 = n c = 25 Гц или 30,3 Гц);

— неправильную сборка ротора или подшипниковых опор при первичном монтаже или после ремонта (несоосность или некоаксиальность опор может вызвать вибрации с оборотной частотой f 1 = n c = 25 Гц (30,3 Гц) или удвоенной оборотной частотой f = 2 n c = 50 Гц или 60,6 Гц);

— резонансные колебания ротора из-за нарушения режима работы и изменения жесткости системы ротор-корпус (их внешнее проявление в спектре вибрации аналогично неуравновешенности ротора). Возможно появление в спектре гармоник роторных вибраций небольшой интенсивности с частотами:

из-за особенностей движения ротора в зазорах подшипников. [5]

При проведении симуляции вибрационных характеристик изделия:

1) Принимаем балансировку лопастного колеса и корпуса как идеальную. Причины:

— износ лопастей в процессе работы изделия минимальный. Заводская же точность изготовления и балансировки достаточно высока и в то же время мало прогнозируема. В любом случае за счёт жесткая посадки лопастного колеса и отношения масс влияние этого параметра незначительно.

2) Биение подшипников в учёт не принимается. Причины:

— биение в подшипниках электродвигателя, с которым допускается работа изделия не велико по отношению к длине вала конечное радиальное отклонение практически не смещает центровку вала. Как следствие небольшое конечное отклонение поверхности посадки колеса практически не влияет на баланс последнего за счёт большого отношения размеров и массы колеса к размерам и массе вала соответственно.

3) Все вспомогательные разъёмные соединения корпуса принимаются как неразъёмные (монолитные). Причины:

— незначительное влияние на конечные расчёты за счёт отношения масс соединений к массе корпуса.

— возможность прогнозирования износа лишь за счёт ввода в исследование поправочных коэффициентов на основании рабочей документации изделия.

4) Определение демпферной части изделия происходит за счёт сокращения крепёжных элементов и применения вспомогательных взаимосвязей. Причины:

— отсутствие необходимости точного моделирования работы крепления демпферной части изделия т. к. все основные вибрации в любом случае принимает на себя демпферная пластина.

5) Единственным внешним воздействующем фактором на изделие является сила тяжести. Влияние внешней среды и давления в учёт не принимается. Причины:

— сложность прогнозирования.

— повышение дополнительных параметров имеет смысл при анализе работы уже существующего изделия либо в процессе конструирования. В данном случае имеет место общий анализ изделия с различающимися параметрами.

Рис. 4. Рабочая сетка конечных элементов

Проведём симуляцию для выявления сил, действующих на изделие при штатной работе.

Таблица 3

Вибрационные характеристики электровентилятора без учёта кронштейнов

|

Название |

Самовозрастающие колебания |

|

Частота, Гц |

1,9598 |

|

Шкала деформации |

1,39 |

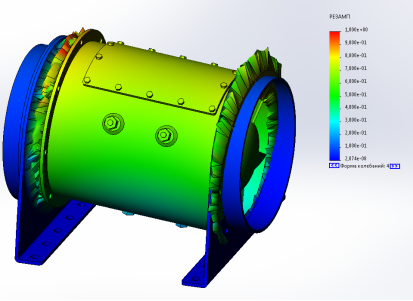

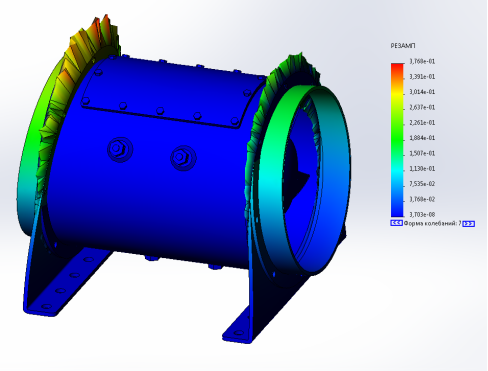

Рис. 5. Исследование 1 «Самовозрастающие колебания»

Таблица 4

Вибрационные характеристики электровентилятора с учётом кронштейнов, демпфер при амплитуде 1

|

Название |

Демпфер, амплитуда 1 |

|

Частота, Гц |

5,2 |

|

Шкала деформации |

0,947 |

На данной симуляции наблюдаются максимальные колебания электровентилятора без опор. Можно сделать вывод, что за счёт распределения центров масс и форм вибрации распространяются по ходу вращения лопастей.

Таким образом, одним из возможных источников возбуждения резонансных колебаний является ответная реакция амортизатора.

Рис. 6. Исследование 1 «Демпфер, амплитуда 1»

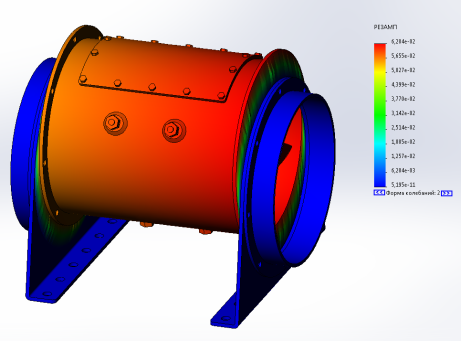

Таблица 5

Вибрационные характеристики электровентилятора с учётом кронштейнов, демпфер при амплитуде 2

|

Название |

Демпфер, амплитуда 2 |

|

Частота, Гц |

1,96 |

|

Шкала деформации |

1,429 |

Рис. 7. Исследование 1 «Демпфер, амплитуда 2»

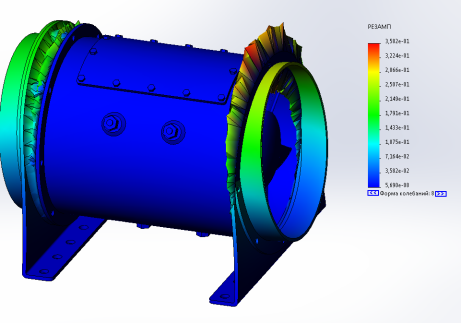

Таблица 6

Вибрационные характеристики электровентилятора с учётом кронштейнов при амплитуде 1

|

Название |

Кронштейн, амплитуда 1 |

|

Частота, Гц |

37,405 |

|

Шкала деформации |

0,2798 |

Рис. 8. Кронштейн, амплитуда 1

Таблица 7

Вибрационные характеристики электровентилятора с учётом кронштейнов при амплитуде 2

|

Название |

Кронштейн, амплитуда 2 |

|

Частота, Гц |

37,362 |

|

Шкала деформации |

0,282 |

Рис. 9. Кронштейн, амплитуда 2

Таблица 8

Список резонансных частот при использовании стандартного кронштейна

|

Название исследования: Частота — Демпферное влияние |

|||

|

Режим No. |

Частотный (Рад/сек) |

Частотный (Герц) |

Период (Секунды) |

|

1 |

12,313 |

1,9598 |

0,51027 |

|

2 |

12,317 |

1,9603 |

0,51013 |

|

3 |

17,829 |

2,8375 |

0,35242 |

|

4 |

32,688 |

5,2024 |

0,19222 |

|

5 |

35,606 |

5,6668 |

0,17647 |

|

6 |

35,883 |

5,711 |

0,1751 |

|

7 |

234,75 |

37,362 |

0,026765 |

|

8 |

235,02 |

37,405 |

0,026735 |

|

9 |

351,52 |

55,946 |

0,017874 |

|

10 |

351,55 |

55,952 |

0,017873 |

Таблица 9

Список перемещений при использовании стандартной рамы

|

Название исследования: Частота — Демпферное влияние |

||||

|

Режим No. |

Частота (Герц) |

Направление X |

Направление Y |

Направление Z |

|

1 |

1,9598 |

0,76153 |

0,007042 |

1,00E-07 |

|

2 |

1,9603 |

0,007041 |

0,76175 |

6,39E-06 |

|

3 |

2,8375 |

0,000345 |

7,84E-08 |

2,04E-08 |

|

4 |

5,2024 |

9,49E-09 |

0,000254 |

0,67066 |

|

5 |

5,6668 |

3,68E-06 |

0,000971 |

0,12021 |

|

6 |

5,711 |

0,001147 |

3,13E-06 |

0,000238 |

|

7 |

37,362 |

2,03E-11 |

0,000602 |

0,003548 |

|

8 |

37,405 |

2,24E-10 |

2,71E-05 |

0,079102 |

|

9 |

55,946 |

2,08E-12 |

4,24E-09 |

2,79E-07 |

|

10 |

55,952 |

1,16E-11 |

1,84E-09 |

4,71E-08 |

|

Сумма X = 0,77007 |

Сумма Y = 0,77065 |

Сумма Z = 0,87377 |

||

Таблица 10

Список резонансных частот при использовании стандартной рамы

|

Название исследования: Резонанс 1 |

|||

|

Режим No. |

Частотный (Рад/сек) |

Частотный (Герц) |

Период (Секунды) |

|

1 |

12,313 |

1,9598 |

0,51027 |

|

2 |

12,317 |

1,9603 |

0,51013 |

|

3 |

17,829 |

2,8375 |

0,35242 |

|

4 |

32,688 |

5,2024 |

0,19222 |

|

5 |

35,606 |

5,6668 |

0,17647 |

|

6 |

35,883 |

5,711 |

0,1751 |

|

7 |

234,75 |

37,362 |

0,026765 |

|

8 |

235,02 |

37,405 |

0,026735 |

|

9 |

351,52 |

55,946 |

0,017874 |

|

10 |

351,55 |

55,952 |

0,017873 |

Можно сделать вывод что демпфирующее кольцо в целом справляется со своими обязанностями, однако вибрации передаваемые на кронштейн довольно велики. К тому же даже при максимальной предоставляемой производителем толщине в 15 мм вибрации передаются на кронштейны что негативно сказывается на общей стабильности изделия.

Однако ключевым недостатком является повышенное перемещение по горизонтали, вызываемое неспособностью сдерживания кронштейнами и крепежными соединительными элементами электровентилятора.

Такая динамика приводит к повышенному износу резины и под воздействием других факторов и повышенных вибраций может привести к ускоренному износу изделия.

Для стабилизации изделия, упрощения обслуживания и значительному снижению стоимости предлагается конструирование рамы нового типа. На основании полученных расчётных данных конструируем кронштейн адаптируя следующую схему.

![Двухкаскадное амортизирующее крепление электровентилятора [2]](https://moluch.ru/blmcbn/77257/77257.013.png)

Рис. 10. Двухкаскадное амортизирующее крепление электровентилятора [2]

Сутью данного крепления является стабилизация сил, воздействующих на изделие в процессе эксплуатации вместо их изоляции и гашения.

В нашем случае, так как корпус изделия имеет радиальную симметрию, центр масс концентричен корпусу электровентилятора и смещён в сторону лопастного колеса. Соответственно амортизирующая часть, размещённая со стороны колеса, должна гасить большие колебания, чем противолежащая.

Для стабилизации нашего изделия спроектируем двухкаскадное амортизирующее крепление следующего принципа действия.

Крепление состоит из двух частей: неподвижного закрепляемого основания и кольцеобразной гондолы с концентрично-расположенными амортизаторами. При этом амортизирующее крепление выполняет стабилизирующие функции (в нашем случае) по большей части в направлении -Y, в меньше части +Y. На направлениях -X; +X стабилизирующая функция примерно равна среднеарифметическому стабилизационных сил амортизаторов направлений -Y; +Y. В направлениях -X; +X необходимо обеспечить максимальную жёсткость конструкции и стабилизировать кронштейны основания. При стабилизации сил плоскости XY силы, воздействующие на плоскости ZY минимальны, и гасятся амортизатором второго порядка.

Рис. 11. Результаты проектирования новой рамы

В ходе проектно-конструкторских работ удалось спроектировать габаритную жёсткую раму с сокращением общего количества крепёжных элементов и упрощением компенсационной фланцевой части в целом.

Отказ от амортизационной фланцевой части компенсируется улучшением вибрационных характеристик установки и принципом самостабилизации конструкции.

Расположение амортизационных элементов не только удобно для монтажа и обслуживания, но также позволяет правильно и оптимально распределить компенсирующие усилия амортизаторов.

Одним из основных решений является отказ от амортизационных прокладок из резины повышенной плотности и износостойкости. Ключевыми недостатками подобных прокладок является: высокая стоимость, малый срок, повышенные риски выхода соединения из строя, а также нераспространённость на рынке.

Использование большого количества стандартных изделий позволяет в значительной мере сократить стоимость производства рамы.

Литература:

- Интернет-магазин кабельной продукции «Кабель.рф» [Электронный ресурс]: [офиц. сайт]– Электрон. дан. — [Москва]: Научная электронная библиотека, 2020. — Режим доступа: https://cable.ru/articles/id-1075.php, свободный (дата обращения: 17.10.2020). — Загл. с экрана.

- Поздеев, Л. В. Улучшение вибрационных характеристик центробежных судовых эолектровентиляторов [Текст]: лингвостилистический аспект: автореф. дис.... к-та филолог. наук: 30.12.11 / Поздеев Леонид Валерьевич; [Место защиты: Томский государственный архитектурно-строительный университет]. — Томск, 2011. — 167 с.

- Энциклопедия по машиностроению XXL [Электронный ресурс]: [офиц. сайт]– Электрон. дан. — [Москва]: Научная электронная библиотека, 2020. — Режим доступа: https://mash-xxl.info/info/75639/, свободный (дата обращения: 15.09.2020). — Загл. с экрана.

- Алямовский, А. А. Solidworks/COSMOSWorks 2006–2007. Инженерный анализ методом конечных элементов. — М.: ДМК Пресс, 2007–786 с.

- Чигрин, В. С. Определение источников вибрации ротора вентилятора при действии эксплуатационных нагрузок и наличии радиальных зазоров в подшипниках [Текст]: технический отчёт — Харьков, 2012. — 18 с.