Из множества современных методов моделирования объектов управления для реализации теплообменных процессов смешения и достижения качества их протекания наибольшую перспективу представляют теоретические методологии, основанные на реализации оптимальных моделей режимов управления. Предложена модель регулирования температурой выходного потока теплообменного оборудования с учетом возникающих возмущений . П редлагаемые метода моделирования систем управления позволяют использовать наилучшие режимы работы этих аппаратов.

Ключевые слова: выходная температура, канал регулирования, коэффициент усиления, разделение потока, регулятор температуры, поток, процесс.

Тепловые процессы в химических и энергетических технологиях играют значительную роль. Химические реакции веществ, а также их физические превращения сопровождаются, как правило, тепловыми эффектами. Большинство тепловых нестационарных проявлений часто составляют основу энергетических теплопередающих установок и химико-технологических процессов. Передачу тепла от горячих теплоносителей к более холодным реализуют в различных теплообменных аппаратах. Различают следующие виды теплообменных аппаратов:

− непосредственного смешения теплоносителей;

− поверхностные теплообменники, в которых тепло передается через глухую разделительную стенку:

− теплопередача может протекать без изменения агрегатного состояния теплоносителей (нагреватели, холодильники);

− с изменением агрегатного состояния (испарители, конденсаторы).

Интерес, проявляемый в настоящее время к вопросам нестационарного конвективного теплообмена в каналах, обусловлен большой ролью, которую играют нестационарные тепловые процессы в современных энергетических установках, теплообменных аппаратах и технологической аппаратуре. Исследование режимов работы нестационарных тепловых процессов в технологических структурах характеризуются высокими скоростями изменения параметров и являются в ряде случаев определяющими. При эксплуатации нестационарных процессов необходимо управлять таким образом производством, чтобы при высокой производительности и низких капитальных и текущих затратах обеспечить получение продукции требуемого качества. Кроме того, при эксплуатации тепловых аппаратов необходимо не только понимать принципы организации и функционирования производства, заложенного в технологической схеме при его проектировании, но и учитывать колебания рынка сырья и продукции, изменение параметров. сырья, требованиям к конечной продукции, а также постоянное изменение параметров работы оборудования.

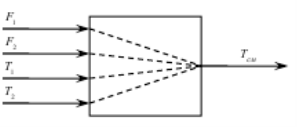

Необходимо оптимизировать систему контроля и управления работой теплопередающих аппаратов. Режим управления теплообменников смешения реализуется в постоянстве поддержания режима температуры выходного потока структурной схемы (рисунок 1).

Рис. 1. Структурная схема регулирования теплообменника смешения веществ

Для поддержания заданного температурного режима в аппаратах используют передачу энергии в результате смешения двух и более веществ с разными теплосодержаниями.

При исследовании систем регулирования состава или температуры в резервуарах с мешалкой для определения передаточных функций принимают перемешивание наиболее идеальным. Объект управления можно описать дифференциальным уравнением первого порядка с постоянной времени, равной времени нахождения состава в резервуаре. Однако, как показывает практика часто отмечается переменное запаздывание, по истечении которого изменение концентрации или температуры питания происходит на выходе из резервуара. Фактор запаздывания (запаздывание смешения) может зависеть от размеров резервуара, вязкости жидкости, конструкции и скорости вращения мешалки [1].

Физико-химическая модель делителя предназначена для расчета материального и теплового балансов процесса разделения одного потока вещества на два потока. Известны два метода разделения потока. Для первого метода необходимо знать расход первого выходящего потока, а для второго — коэффициент разделения потока. В зависимости от типа оборудования, связанного с делителем, могут применяться оба метода, однако первый метод имеет ограничения, заключающиеся в том, что используются абсолютные, а не относительные значения. Второй метод стабильный в расчетах, т. к. используются относительные значения, однако, в зависимости от типа оборудования, связанного с делителем, использование фиксированного коэффициента деления может не соответствовать реальным значениям [2].

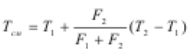

.Если T2 > Tсм > T1, при этом теплоемкости и плотности компонентов одинаковы, с учетом что потерями в окружающую среду можно пренебречь то:

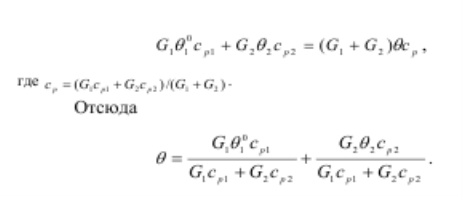

Рассмотрим особенности статической характеристики процесса теплообменников смешения. Рассматривая в качестве примера, аппарат непрерывного действия, в котором смешиваются два различных потока с расходами G 1 и G 2 , температурами θ 1 и θ 2 , удельными теплоёмкостями C p1 и C p2 (рисунок. 2) получим следующую схему.

Рис. 2. Принципиальная схема исследуемого теплообменника смешения

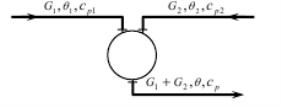

Рис. 3. Структурная схема теплообменника смешения

Для решения задач управления в поддержании заданного значения θ 0 температуры выходного потока путём изменения расхода G 1 при условии, что основными источниками возмущений являются расход и температура второго потока G 2 и θ 2 , а температура θ 1 и удельные теплоёмкости веществ постоянны и равны. Рассмотрим статические характеристики объекта по каналу регулирования G 1 −θ и каналам возмущения G 2 −θ и θ 2 −θ (рисунок 3). Для этого воспользуемся уравнением теплового баланса, которое будет иметь вид:

Как видно из уравнения (1), особенностью нестационарных теплообменников смешения будет являться нелинейность статических характеристик последующим температурным каналам, θ 1 — θ и θ 2 — θ.

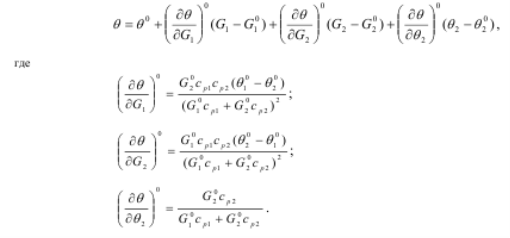

Если учесть, что отклонения координат объекта незначительны от заданных значений, то можно осуществить линеаризацию имеющейся зависимости (1) и приближенно найти коэффициенты усиления объекта по каждому каналу.

Обозначим заданные значения входных и выходных координат через

Если при этом учесть возможные отклонения координат объекта

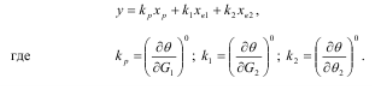

После подстановки возможных отклонений и преобразования получим уравнения статических характеристик, которые будет иметь следующий вид:

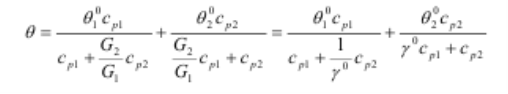

Проанализировав характеристики зависимостей (3) можно сказать, что при обычных возникающих возмущениях, которые обычно наблюдаются на практике, возможная ошибка в результате линеаризации может оказаться довольно существенной. Стабилизация отношения G 1 /G 2 = ϒ 0 позволяет уменьшить Реализация расчета статических характеристик по каналу регулирования, показывает что, при увеличении расхода среды на 20–30 % по сравнению с заданными, коэффициент усиления kр может изменится на 5–17 %, а k1 — на 25–36 % от расчетных, в зависимости от соотношения расходов потоков G1 и G2. влияние этой нелинейности, так как и при отсутствии других возмущений, кроме Go, будет обеспечиваться постоянство выходной температуры.

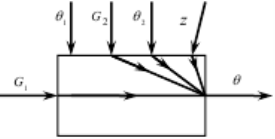

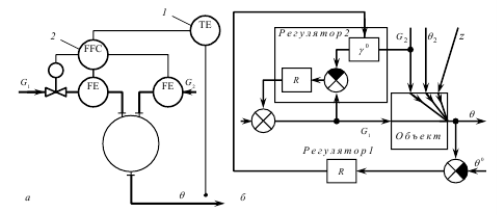

Наличие других источников возмущения, кроме G2, потребует введение коррекции ϒ 0 , например, в зависимости от значения выходной температуры θ в системе регулирования соотношения расходов G1 и G2 с коррекцией коэффициента по выходной температуре смеси θ, т. е. необходима реализация двухкаскадной автоматизированной системы регулирования. Основным (внешним) регулятором является регулятор температуры 1, а вспомогательным (внутренним) — регулятор соотношения 2, осуществляющий компенсацию возмущения по расходу G2 представленном на рисунке 4.

Рис. 4. Предлагаемая функциональная (а) и структурная (б) схемы каскадной АСР нестационарных тепловых процессов в теплообменнике смешения:1 — регулятор температуры; 2 — регулятор соотношения расходов.

При использовании предлагаемого метода моделирования минимизации необходимо добавить логические условия на анализ пересечения линий нагрева/охлаждения, т. е. чтобы температура «холодного» потока на входе и выходе теплообменника не была выше температуры «горячего» потока. В результате исследования следует отметить, что для указанного алгоритма расчета теплообменника смешения, могут использоваться и другие алгоритмы [3]. Проведенные исследования и анализ по оптимизации системы управления работой теплопередающих аппаратов в предложенном методе является более предпочтительным, так как легко реализуется на серийных промышленных системах регулирования. При использовании управляющей микропроцессорной техники реализация этой систем не представляет затруднений.

Литература:

- Автоматическое управление в химической промышленности: Учебник для ВУЗов./Под ред. Е. Г. Дудникова. — ML: Химия, 1987. 168 с, ил.

- Кафаров В. В.. Глебов М. Б. Математическое моделирование основных процессов химических производств. — М.: Высш. шк.. 1991. — 400с.

- Рапопорт I). Я. Анализ и синтез систем автоматического управления с распределенными параметрами. — М.: Высш. шк. 2005. — 292 с.