В статье авторы проводят эксперимент по введению макроволокон в состав асфальтобетонной смеси с целью повышения эксплуатационных характеристик.

Ключевые слова: асфальтобетон, макроволокно, микроволокно, щебеночно-мастичный асфальтобетон, колееобразование, усталостное и никзотемпературное растрескивание асфальтобетона, повышение качества асфальтобетона.

– Использование макроволокон для армирования асфальтобетона.

– Определены показатели колееобразования и трещиностойкости.

– Макроволокна повышают устойчивость асфальтобетона к колееобразованию.

– Макроволокна улучшают прочностные характеристики асфальтобетона.

Трещинообразование — один из наиболее распространенных дефектов, встречающихся на автомобильных дорогах. Как правило, появляется из-за усталостной деформации дорожной конструкции и низких температур. На протяжении многих лет волокна использовались для армирования строительных материалов. Известно о широком применении волокон различной длины в составе бетона, с целью предупреждения растрескивания и повышения прочностных показателей. Говоря о покрытиях из нежесткой дорожной одежды, волокна обычно используются в смесях, таких как щебеночно-мастичные (ЩМА). Применение волокон в составе ЩМА обусловлено высоким процентом вяжущего и необходимостью предупреждения стекания вяжущего в процессе транспортирования смеси и укладки. С этой целью в составе ЩМА используются стабилизирующие волокна. Таким образом, существует много работ по теме изучения физико-механических показателей асфальтобетона с короткими волокнами в его составе. Существует недостаток информации о применении макроволокон. В данной работе проведено исследование по теме применения стеклянных волокон в составе асфальтобетонных смесей. В процессе исследования обнаружено повышение прочностных показателей. Кроме того, добавление волокон позволило снизить показатель остаточной деформации на 50 %.

В последние годы в Российской Федерации наблюдается высокий рост интенсивности движения транспортных средств на автомобильных дорогах. Вместе с тем, появляется острая необходимость улучшения строительных материалов, применяемых в дорожном строительстве, с учетом технико-экономической эффективности. В том числе, совершенствование строительных материалов и технологии строительства должно быть направлено на увеличение срока службы дорожной конструкции, а также, предупреждения появления преждевременных разрушений.

Одним из наиболее распространенных материалов, используемых в дорожном строительстве, является асфальтобетон. В связи с высоким трафиком на автомагистралях дорожная одежда не соответствует расчетному сроку службы и разрушается раньше. Асфальтобетон, в частности, претерпевает такие виды разрушений как: трещины, выбоины, образование колей, вышелушивание, выкрашивание, впадины, волны. С целью предупреждения преждевременных разрушений обоснована актуальность рассмотренной темы.

Махрез и др. [1] исследовали ЩМА со стеклянными микроволокнами, обнаружив улучшения в динамическом модуле и усталостном поведении; они также обнаружили улучшения в показателях устойчивости к колееобразованию. Преимущества волокон в повышении устойчивости к колееобразованию могут быть обусловлены увеличением консистенции мастики и механизма блокировки между агрегатами [2].

Интересный феномен наблюдали Kutay et al. [3] при проведении испытания ускоренного нагружения объекта. Асфальтобетоны с полиэфирными микроволокнами показали наличие микротрещин, но они не прогрессируют и не увеличиваются до уровня аллигаторных трещин. В этом случае волокна действуют как мост, передавая напряжения и ограничивая рост трещин.

Во многих исследованиях сообщалось об улучшении поведения армированных волокнами асфальтобетонов [4–14]. Однако все упомянутые работы относятся к коротким волокнам (длина <25 мм). Анализируя научные источники, исследований, включающих макроволокна (длина >35 мм), не существует. Кроме того, было отмечено, что для этого типа фракционной смеси не существует никакого метода проектирования. Волокна обычно используются в строительных растворах и портландцементных бетонах для контроля растрескивания и получения остаточной несущей способности в растрескавшихся состояниях. Механизм действия и усовершенствования микроволокон в области асфальтобетонных смесей до сих пор очень мало неизвестны. В данной работе анализируется влияние включения волокон на характеристики асфальтобетонных смесей в отношении реакции разрушения при низких температурах и образования колей при высоких температурах эксплуатации дорожного покрытия. Результаты исследования асфальтобетонных смесей, содержащих как микро -, так и макро-стекловолокна, сравниваются с результатами, полученными на контрольных асфальтобетонах без волокон.

- Экспериментальная часть

Во-первых, в качестве предварительного исследования в обычные асфальтобетоны были включены стекловолокна и полиэфирные микроволокна и изучено их влияние на колееобразование (при температуре 60 ° С) и трещиностойкость (при температуре <10 ° С). При новом подходе на втором этапе те же свойства были проанализированы на аналогичных асфальтобетонах, где были включены различные дозировки стеклянных макроволокон (длиной 54 мм); кроме того, были изучены объемные и механические свойства волокнистого армированного асфальтобетона.

1.1. Материалы и смеси

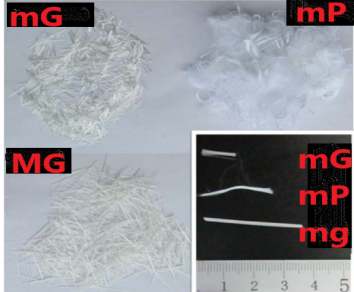

Волокнистый армированный асфальтобетон, используемый в этом исследовании, был разработан из обычного плотного асфальтобетона. Базовая асфальтобетонная смесь была изготовлена с использованием двух фракций крупных заполнителей (8–16 мм и 16–31,5 мм), дробленого песка (0–8 мм) и асфальтобетонного вяжущего (PG 64–16). В таблице 1 приведены пропорции смеси и характеристики асфальтобетонного вяжущего. На рисунке 1 показаны различные волокна, используемые в данной работе, а в таблице 2 — их основные свойства.

Рис. 1. Микро- и макроволокна

Таблица 1

Основные характеристики асфальтобетона

|

Состав смеси: |

||||

|

Крупный заполнитель 8–16 мм |

Крупный заполнитель 16–31,5 мм |

Отсев дробления 0–8 мм |

Вяжущее |

|

|

Масса. % |

23,8 |

10,5 |

60,9 |

4,8 |

|

Вязкость при 60 0 С [Па*с] |

Пенетрация, [мм] |

Температура размягчения, [ 0 С] |

|

|

Характеристики вяжущего PG 64–16 по ГОСТ Р 58400.1–2019 [17] |

335 |

47 |

54,8 |

Таблица 2

|

Свойства волокон |

||||

|

Волокна |

Микростекло mG |

Микрополиэфир mP |

Макростекло MG |

|

|

Длина |

[мм] |

12 |

25 |

36 |

|

Пропорции |

[l/ ⌀ ] |

58 |

1250 |

67 |

|

Плотность |

[г/см 3 ] |

2,68 |

1,34 |

2,68 |

|

Предел прочности |

[МПа] |

1700 |

300–500 |

1700 |

|

Модуль упругости |

[ГПа] |

72 |

10 |

72 |

|

Температура размягчения |

[ 0 С] |

860 |

250 |

860 |

Разница между микро- и макроволокнами связана с максимальным размером заполнителя и взаимодействием внутри асфальтобетонной смеси. Стеклянные микроволокна имеют длину, меньшую, чем максимальный размер заполнителя асфальтобетонной смеси. Его основное влияние заключается в изменении поведения мастики. Однако длина стеклянных макроволокон превышает максимальный размер агрегата и, как ожидается, будет влиять на поведение разрушения и распространение трещин. Волокна действуют как мостик в трещинах и передают напряжение. Полиэфирные микроволокна имеют длину, аналогичную максимальному размеру заполнителя, но из-за своей формы и жесткости они, как предполагается, повлияют на поведение мастики без уменьшения характера разрушения. Кроме того, эти номенклатуры являются способом, которым производители классифицируют волокна.

В предварительном исследовании микростекло и полиэфирные волокна (mG и mP) были включены в состав 0,4 % от массы смеси. Для основной программы включали макро-стекловолокна (MG) в различных дозировках (0,2, 0,4 и 0,6 % от массы смеси).

Во всех случаях волокна смешивали с горячими заполнителями в течение минимум 30 с для повышения дисперсности волокон, а затем добавляли асфальтовое вяжущее, продолжая перемешивать еще почти 2 минуты. Например, на рис. 2 показано распределение макроволокон (MG) в процессе смешивания.

Рис. 2. Распределение макроволокон в процессе смешивания

Для сравнения эффективности различных исследуемых волокнистых армированных асфальтобетонов был приготовлен контрольный замес (С). Изготовленные замесы были помечены в соответствии с типом волокна (mG, mP или MG) и дозировкой волокна (02, 04 или 06).

Асфальтобетонные плиты (300 х 300 х 50 мм) были изготовлены в каждом случае для проведения испытаний на колееобразование и изгиб балки, как описано в следующем разделе. Они были уплотнены роликовым уплотнителем в соответствии с DIN EN 12697–33–2019. Были также изготовлены образцы асфальтобетона по Маршаллу с макроволокнами для сравнения объемных и механических свойств с контрольным замесом.

1.2. Проведение испытаний

1.2.1. Маршалл тест

Образцы по Маршаллу были изготовлены в соответствии с ГОСТ Р 58406.9–2019 [18] (MG02, MG04 и MG06) для анализа влияния макроволокон на объемные и механические свойства. Были определены такие физико-механические показатели как: плотность (ГОСТ Р 58401.16–2019) [19], содержание воздушных пустот (ГОСТ Р 58401.8–2019) [20], сопротивление пластическому течению (ГОСТ Р 58406.8–2019) [21].

1.2.2. Испытание на колееобразование

Испытание на колееобразование проводили в лаборатории с помощью испытательной установки для измерения глубины колееобразования. Образец термостатируется в камере, рис. 3, для поддержания требуемой температуры испытания, которая представляет собой высокую температуру дорожного покрытия. В этой работе температура составляла 60 ° С, и для каждого асфальтобетона было испытано не менее двух образцов.

Рис. 3. Установка для испытаний на колееобразование

Глубина колеи измерялась на образце с интервалом в одну минуту. Каждая точка данных представляла собой среднее значение из 25 измерений, выполненных на центральной 100 — миллиметровой пробной траектории колеса. Собранные данные были использованы для получения кривой постоянной деформации в зависимости от циклов и снабжены потенциальной моделью, уравнением (1).

Dn = a * n b (1)

Dn — постоянная деформация; n — количество циклов; a и b — постоянные значения

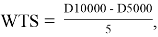

Угол наклона кривой колееобразования (WTS) и пропорциональная глубина колеи (PRD), соответственно были рассчитаны по результатам, полученным на испытательной установке для измерения глубины колееобразования:

где D5000 и D10000: постоянная деформация при 5000 и 10000 циклах соответственно.

1.2.3. Определение усталостной прочности образцов асфальтобетонных балок при многократном изгибе

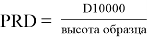

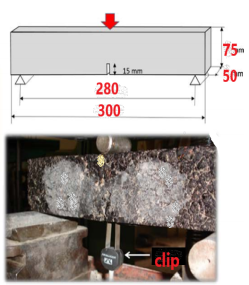

Испытания на изгиб при многократном изгибе балок обычно используются для оценки поведения разрушения различных смесей. В этих экспериментах балки 50 х 75 х 300 мм были вырезаны из плит 50 х 300 х 300 мм. Балки были надрезаны в центре; глубина надреза (15 мм) была достаточно длинной, чтобы обеспечить достаточную интенсивность напряжений на кончике надреза для инициирования трещины, но достаточно короткой, чтобы предотвратить инициирование трещины под собственным весом [15]. Была использована трехточечная конфигурация изгибающей нагрузки, и испытание контролировалось с помощью зажимного датчика, который регистрировал смещение устья трещины. Использовали постоянную скорость 0,9 мм/мин. Испытания проводились при 0 и 10 ° С по крайней мере на трех образцах для каждой температуры и типа смеси. На рис. 4 показаны балки и схема испытательной установки.

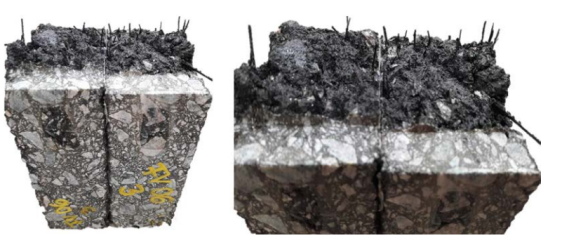

Рис. 4. Фотографии образцов балок

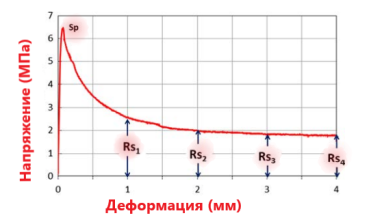

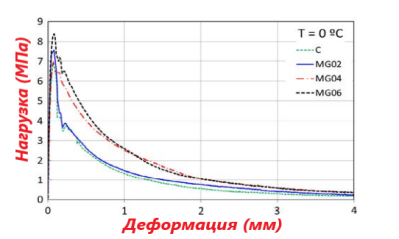

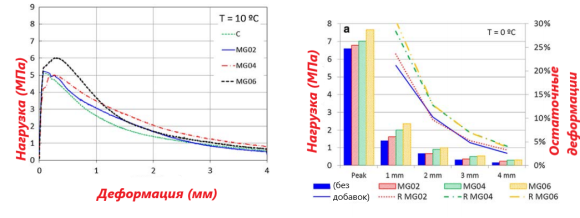

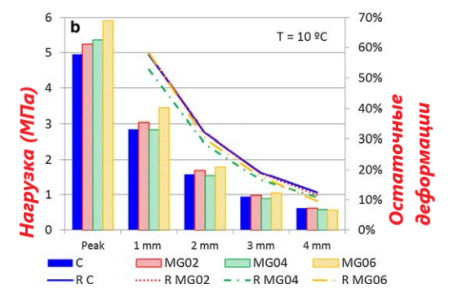

Кривая зависимости напряжения и деформации при проведении испытания показана на рис. 5. В результате были получены пиковое напряжение (Sp) и четыре остаточных деформации (Rs) для 1, 2, 3 и 4 мм (Rs 1, Rs2, Rs3 и Rs4).

Рис. 5. Результаты испытаний

- Анализ результатов

Применение макроволокон для армирования асфальтобетона — неразвитая область. Основной целью этой работы было изучение колееобразования и трещиностойкости волокнистого армированного асфальтобетона, в основном включающего макро-стекловолокна. Кроме того, изучается и сравнивается использование микроволокон и их возможное улучшение свойств смеси. Следует отметить, что выбранные микро — (стекло или полиэстер) и макроволокна (стекло), используемые в этих исследовательских экспериментах, предназначены для использования в строительных растворах и бетонах. Из-за этого важно отметить, что волокно должно быть разработано для оптимизации его геометрии (длина, диаметр), материала (прочность, модуль упругости, способность к удлинению) и адгезии (форма, текстура), чтобы максимально повысить его эффективность как в свежем (включение в процесс смешивания), так и в затвердевшем (производительность материала) состояниях. Как следствие, результаты, показанные здесь, являются многообещающими и могут быть улучшены, если волокна будут специально разработаны для использования в асфальтобетонных смесях. В следующем разделе приведены и проанализированы полученные результаты.

2.1. Предварительные исследования армированных волокнами асфальтобетонов с включением микроволокон

Проведены испытания на колееобразование и трещиностойкость армированного асфальтобетона с 0,4 % содержанием стекловолокнами (mG) и полиэфирными (mP) микроволокнами. Пробный замес также включен в сравнение.

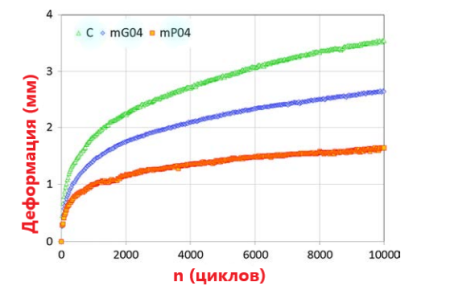

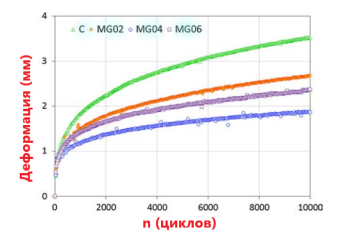

На рис. 6 и в таблице 3 приведены результаты испытаний на колееобразование. Можно видеть, что включение mG и mP улучшает показатели. В таблице 3 снижение деформации (D10000) на 25 и 54 % наблюдается для mG04 и mP04 соответственно по сравнению с пробным замесом (без добавок). Параметры WTS (угол наклона кривой колееобразования) и PRD (пропорциональная глубина колеи), обычно используемые в спецификациях требований к колее, также отражают это улучшение. Например, в аргентинских технических требованиях [16] приведены пределы WTS и PRD, которые зависят от интенсивности движения (T1–T4) и положения слоя в дорожном покрытии (поверхность, основание), см. таблицу 4. В соответствии с этими ограничениями, пробный замес (без добавок) представляет собой смесь, которая применяется в качестве поверхностной смеси для движения Т4 или в качестве смеси для устройства слоя основания для движения Т3. Смеси mG04 и mP04 могут использоваться в более экстремальных условиях (более высокий трафик), таких как поверхностные смеси для трафика T2 и T1 соответственно.

Рис. 6. Результаты испытаний на колееобразование

Таблица 3

Результаты испытаний на колееобразование.

|

WTS (мм/10 3 циклов) |

PRD (%) |

D 10000 (мм) |

|

|

Без добавок |

0,132 |

7,0 |

3,58 |

|

mG04 |

0,098 |

5,2 |

2.70 |

|

mP04 |

0,050 |

3,2 |

1,66 |

Таблица 4

Максимально допустимые значения показателей колееобразования в Аргентинской спецификации [16]

|

Аргентинская спецификация теста на колееобразование (EN 12697–22) |

||||

|

Конструктивный слой |

T1 |

T2 |

T3 |

T4 |

|

Покрытие |

WTS ≤ 0.08 PRD ≤ 5 % |

WTS ≤ 0.10 PRD ≤ 8 % |

WTS ≤ 0.12 PRD ≤ 7 % |

WTS ≤ 0.15 PRD ≤ 10 % |

|

Основание |

WTS ≤ 0.10 PRD ≤ 8 % |

WTS ≤ 0.12 PRD ≤ 10 % |

WTS ≤ 0.15 PRD ≤ 10 % |

WTS ≤ 0.15 PRD ≤ 10 % |

|

T1 ≥ 1500, T2: 800–1499, T3: 200–799, T4 ≤ 199 (машин/день). |

||||

Таблица взяТа из источника.

Таблица 5

Объемные и механические параметры образцов с макрофиброй.

|

D [г/см 3 ] |

V [%] |

S [кН] |

F ( мм) |

|

|

Без добавок |

2.428 |

4.4 |

17.9 |

4.2 |

|

MG02 |

2.411 |

4.5 |

19.4 |

5.0 |

|

MG04 |

2.407 |

4.4 |

18.1 |

5.2 |

|

MG06 |

2.390 |

5.6 |

19.3 |

5.9 |

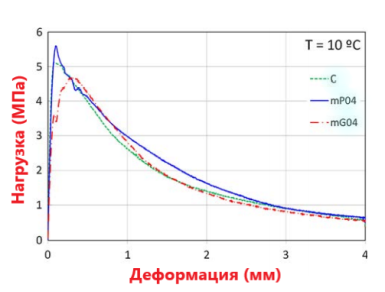

На рис. 7 приведены примеры результатов испытаний, полученных для асфальтобетонов без добавок, mG04 и mP04, испытанных при температуре 10°C. В общих чертах, включение микроволокон не изменяет характер разрушения при этой температуре, можно сделать вывод, что вклад микроволокон в прочностные характеристики не очень значителен.

Рис. 7. Результаты испытаний

2.2. Исследование стекловолокнистого асфальтобетона

С целью наблюдения за влиянием микроволокон на эксплуатационные характеристики асфальтобетона были проведены испытания на установке Маршалла, колееобразование и трещиностойкость смесей MG02, MG04, MG06 и пробный замес (без добавок).

В таблице 5 приведены средние значения плотности (D), воздушных пустот (V), стабильности (S) и текучести (F), определенные в ходе испытаний Маршалла. Можно заметить, что плотность армированного асфальтобетона была ниже, чем неармированного, и уменьшалась по мере увеличения дозировки волокон. Это было ожидаемо, поскольку состав асфальтобетонной смеси был постоянным. Длинная форма волокон влияет на компактность смесей, так как состав асфальтобетонной смеси не был скорректирован с учетом их включения. Кроме того, метод уплотнения Маршалла (с ударами) влияет на уплотнение образцов с волокнами. Гираторное уплотнение было бы лучшим методом. Можно сделать вывод, что конструкция армированного асфальтобетона должна включать определение оптимального содержания всех компонентов асфальтобетонной смеси, однако это не было основной целью данной работы. Правильный метод проектирования армированных смесей в настоящее время не определен и представляет собой будущую проблему. Из таблицы 5 также видно, что стабильность по Маршаллу определялась в том же порядке, что и для неармированного, несмотря на более низкие плотности. Значения такучести по Маршаллу для армированных образцов были немного выше, чем в неармированных.

На рис. 8 приведены результаты испытаний на колееобразование для образцов из армированного асфальтобетона стеклянными микроволокнами в различных дозировках (MG 02, MG04 и MG06). Можно отметить, что включение макроволокон оказало положительное влияние на снижение колееобразования по отношению к контрольной смеси (без добавок). Видно, что MG04 показывает лучше результаты, чем MG06. В этом случае 0,4 % MG, по-видимому, является более оптимальной дозировкой.

Рис. 8. Результаты испытаний

Таблица 6

Результаты испытаний на колееобразование армированного стекловолокном асфальтобетона

|

WTS (мм/10 3 циклов) |

PRD (%) |

D 10000 (мм) |

|

|

Без добавок |

0.132 |

7.0 |

3.58 |

|

MG02 |

0.090 |

5.2 |

2.70 |

|

MG04 |

0.047 |

3.7 |

1.87 |

|

MG06 |

0.069 |

4.2 |

2.14 |

Параметры WTS, PRD и D10000 приведены в таблице 6. При сравнении этих результатов с предельными значениями, указанными в таблице 4, видно, что все армированные образцы (MG02, MG04 и MG06) соответствуют спецификации для слоя покрытия, подвергающемуся воздействию трафика T1 (самый высокий трафик), в основном MG04 и MG06. Как было сказано ранее, контрольный замес (без добавок) удовлетворяет требованиям слоя покрытия с трафиком Т4 или слоя основания с трафиком Т3. Сравнивая микро-и макро-стекловолокна (используя данные таблиц 3 и 6), можно увидеть, что mG04 имел аналогичную реакцию, что и MG02; однако следует отметить, что результаты испытаний на колееобразование образца, включающего 0,4 % полиэфирных микроволокон были лучше.

Рис. 9. Результаты испытаний при 0 0 С

Рис. 10. Результаты испытаний при 10 0 С

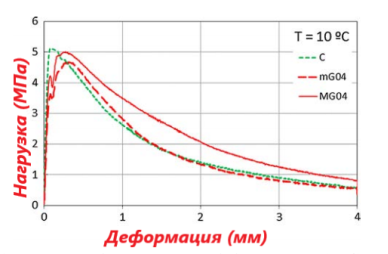

Рис. 11. Сравнительный анализ кривых деформации — контрольной смеси без волокон (C), армированная смесь микро-стекловолокном (mG04) и с макро-стекловолокном (MG04)

Рис. 12. Вид поверхности разрушения после испытаний на изгиб

Рис. 13. Пиковые и остаточные напряжения

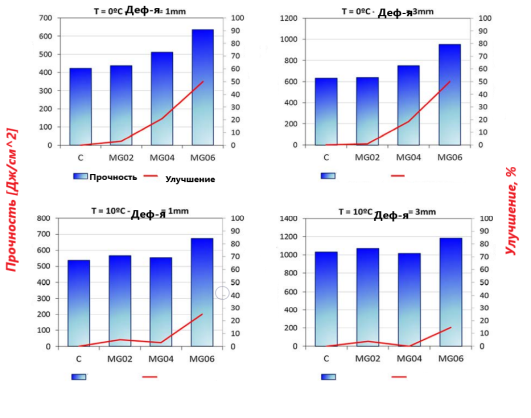

Рис. 14. Сравнение полученных результатов испытаний балок асфальтобетона на изгиб

На рисунке 9 и 10 приведены результаты испытаний на разрушение балок при изгибе, выполненных при 0 и 10°С соответственно. При испытаниях при 0°С (рис. 9) MG02 демонстрирует поведение, аналогичное поведению C (без добавок). Однако, MG04 и MG06 демонстрируют лучшее поведение разрушения с более высоким остаточным ресурсом после максимального напряжения. На данный момент неясно, происходит ли это снижение только из-за нарушения сцепления волокон с асфальтовой мастикой или же происходят разрывы волокон. Аналогичное поведение наблюдалось и при испытаниях, выполненных при температуре 10 ° С (рис. 10). У армированного асфальтобетона более высокий остаточный ресурс, чем у асфальтобетона С, но в меньшем масштабе.

Сравнение микро- и макро-стеклянных волокон при одинаковой дозировке можно увидеть на рис.11; MG04 улучшает прочностные характеристики, а mG04 — нет.

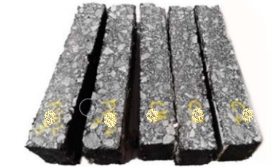

После испытаний на изгиб балки были полностью раскрыты для анализа поверхностей разрушения и распределения волокон. На рис. 12 показан вид одного образца MG06.

Другие положительные моменты можно наблюдать на рис. 13; остаточные напряжения выражены в абсолютных значениях, а также в процентах от первого пика. Введение микроволокон увеличило пиковое напряжение асфальтобетона при обеих температурах, но увеличение остаточных напряжений более очевидно при более низких температурах. Смесь С (без добавок) имела более хрупкое поведение при более низкой температуре с резким снижением постпикового напряжения, в то время как образцы из армированного асфальтобетона показали более высокие значения напряжений.

Из рис. 13 (испытания при 0 0 С) видно, что более высокие проценты остаточного ресурса соответствуют MG04 и MG06. Как и ожидалось, различия менее значительны в испытаниях, выполненных при температуре 10 0 С.

На рис. 14 приведены расчетные прочностные параметры при 0 0 и 10 0 С. Было подтверждено, что включение микроволокон улучшает поведение разрушения. Улучшения больше при 0 ° С, когда асфальтобетон имеет более хрупкое поведение, и поэтому волокна развивают более важную роль, выступая в качестве моста, как только возникает трещина, передающая напряжение. По мере увеличения дозировки волокон, плотность волокон в сечении перелома увеличивалась, и, таким образом, работало больше волокон.

- Выводы

Основной целью данной работы было изучение возможных улучшений характеристик асфальтобетона за счет включения в него макроволокон. Производились фиброармированные образцы из асфальтобетона, включающие различные дозировки (0,2, 0,4 и 0,6 % по массе) стеклянных макроволокон. Дополнительно были исследованы две смеси микрофибры (стекло и полиэстер) (в разовой дозировке 0,4 %) и контрольная смесь без волокон (С). Основные выводы заключаются в следующем:

Плотность асфальтобетона с макроволокнами была ниже, чем у смеси С. Это объясняется тем, что состав смеси не был скорректирован с учетом включения волокон. Поведение армированного асфальтобетона может быть улучшено за счет оптимизации его состава. Стабильность армированного асфальтобетона была примерно того же порядка, что и для состава С (без волокон), несмотря на более низкие плотности, тогда как значения текучести по Маршаллу были немного выше, чем для С (без волокон).

Колееобразование асфальтобетонов явно улучшилось за счет добавления микро- и макроволокон. Технические параметры, такие как угол наклона кривой колееобразования и пропорциональная глубина колеи, рассчитанные на основе теста на колееобразование, показали существенные улучшения армированного асфальтобетона по отношению к контрольному образцу (без волокон).

Стеклянные микроволокна улучшили трещиностойкость асфальтобетонов. При испытаниях на изгиб волокна увеличивали максимальное напряжение и давали остаточную напряженную способность, особенно при дозировках волокон более 0,4 %. Более значительные улучшения были обнаружены при более низкой из двух изученных температур (0°C).

Важно также отметить, что волокна, используемые в этих исследовательских экспериментах, предназначены и используются для портландцементных растворов и бетонов. Учитывая, что волокна оптимизированы по своей геометрии, свойствам материала и сцеплению в соответствии с матрицей для достижения максимальной эффективности, полученные результаты являются перспективными и, возможно, могут быть улучшены за счет использования макроволокон, оптимизированных для использования в асфальтобетоне.

Литература:

- А. Mahrez, M. Karim, «Fatigue characteristics of SMA reinforced with fiber glass», International Journal of Physical Sciences 5–12 (2010).

- P. Park, S. El-Tawil, S. Park, A. Naaman, «Cracking resistance of fiber reinforced asphalt concrete at 20 0 C», Construction and Buildings Materials 81 (2015) 47–59.

- M. E. Kutay, N. Gibson, J. Youtcheff, «Conventional and viscoelastic continuum damage (VECD) based fatigue analysis of polymer modified asphalt», Asphalt Paving Paving Technology 77 (2008) (2008) 395–434.

- Q. Guo, L. Li, Y. Cheng, Y. Jiao, C. Xu, «Laboratory evaluation on performance of diatomite and glass fiber compound modified asphalt mixture», International Journal of Mechanics and Materials in Design» 66 (2015) 55–59.

- Navarro F. Moreno, M. Sol-Sánchez, E. Tomás-Fortún, M. Rubio-Gámez, «Highmodulus asphalt mixtures modified with acrylic fibers for their use in pavements under severe climate conditions», Journal of Cold Regions Engineering 30 (4) (2016).

- Mohammed Abbas Hasan Al-Jumaili, «Laboratory evaluation of modified porous asphalt mixtures», Research Journal of Applied Sciences 2–3 (2016) 104–117.

- H. Chen, Q. Xu, «Experimental study of fibers in stabilizing and reinforcing asphalt binder», Fuel 89 (2010) 1616–1622.

- P. Yoo, K. Kim, Thermo-plastic fiber’s reinforcing effect on hot-mix asphalt concrete mixture, Construction and Buildings Materials 59 (2014) 136–143.

- Shunzhi Q. Qian, M. Hui, F. Jiliang, Y. Ruochong, H. Xiaoming, Fiber reinforcing effect on asphalt binder under low temperature, Construction and Buildings Materials 61 (2014) 120–124.

- Q. Liu, E. Schlangen, M. van de Ven, G. van Bochove, J. van Montfort, Evaluation of the induction healing effect of porous asphalt concrete through four point bending fatigue test, Construction and Buildings Materials 29 (2012) 403–409.

- S. Serin, N. Morova, M. Saltan, S. Terz, Investigation of usability of steel fibers in asphalt concrete mixtures, Construction and Buildings Materials 36 (2012) 238–244.

- F. Moreno-Navarro, M. Sol-Sánchez, M. C. Rubio-Gámez, M. Segarra-Martínez, The use of additives for the improvement of the mechanical behavior of high modulus asphalt mixes, Construction and Buildings Materials 70 (2014) 65–70.

- F. Moreno-Navarro, M. Sol-Sánchez, M. C. Rubio-Gámez, Reuse of deconstructed tires as anti-reflective cracking mat systems in asphalt pavements, Construction and Buildings Materials 53 (2014) 182–189.

- M. Sol-Sánchez, F. Moreno-Navarro, G. García-Travé, M. C. Rubio-Gámez, Laboratory study of the long-term climatic deterioration of asphalt mixtures, Construction and Buildings Materials 88 (2015) 32–40.

- Pliego de especificaciones técnicas generales para mezclas densas y semidensas en caliente y semicaliente. Especificación de Vialidad Nacional Argentina, 2017.

- ГОСТ Р 58400.1–2019 «Дороги автомобильные общего пользования. Материалы вяжущие нефтяные битумные. Технические условия с учетом температурного диапазона эксплуатации».

- ГОСТ Р 58406.9–2019 «Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод приготовления образцов уплотнителем Маршалла».

- ГОСТ Р 58401.16–2019 «Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Методы определения максимальной плотности».

- ГОСТ Р 58401.8–2019 «Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения содержания воздушных пустот».

- ГОСТ Р 58406.8–2019 «Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Определение сопротивления пластическому течению по методу Маршалла».