В статье представлены общие рекомендации по внедрению 3D-печати в цикл производства, приведены ссылки на необходимые стандарты, регламентирующие процесс определения параметров применяемых материалов.

Ключевые слова: 3D-печать, FDM-печать, испытания материалов, характеристики пластиков.

На сегодняшний день аддитивные технологии в формате 3D-печати все больше проникают в различные отрасли производства, предлагая достойную альтернативу классическим методам формообразования деталей, таким как литье, прессование, обработка резанием. Основное преимущество аддитивных технологий — значение такого важного технологического показателя, как коэффициент использования материала (КИМ):

где

Только для аддитивных технологий производства возможно равенство КИМ единце. Это означает полное использование материала в конечной детали и отсутствие отходов.

Наибольшее распространение на сегодняшний день получила 3D-печать методом послойного наплавления — FDM-печать. Отличительная особенность данного метода — анизотропия физико-механических параметров (ФМП), обусловленная слоистой структурой получаемой детали. Этот факт усложняет процесс внедрния FDM-печати в цикл производства, так как подавляющее большинство применяемых конструкционных материалов обладают постоянным комплексом ФМП. Следовательно, при использовании «слоистых» деталей придется учитывать направление слоев для обеспечения заданной прочности всего изделия. Это является одной из основных причин низкой степени интеграции данной технологии на сегодняшний день.

Второй причиной является отсутствие достоверной информации о ФМП отдельных видов материалов для FDM-печати и, соответственно, возможности для их объективного сравнения с конструкционными материалами.

Третьим сдерживающим фактором, является отсутствие отечественых производителей сырья для производства материалов. Зависимость от иностранных поставщиков является недопустимым для предприятий оборонно-промышленного комплекса, однако не мешает использовать

3D-печать для прототипирования и изготовления макетных образцов. На сегодняшний день даже в сфере гражданской продукции активно продвигаются идеи импортозамещения, и создание отечественной сырьевой базы для производства материалов, пригодных, в том числе, и для 3D-печати будет в полной мере соответствовать этим веяниям.

Рассмотрим подробнее вторую причину. Под отсутствием достоверной информации понимается применение различных методик испытаний по определению комплекса ФМП. Дело в том, что даже отечественные производители материалов порой используют зарубежные стандарты, например — ASTM D790–03, А кроме того, в условиях отсутствия единого подхода производители могут завышать значения ФМП, в том числе за счет применения собственных методик их определения, с целью повышения спроса на свою продукцию.

При производстве ответственных деталей в технических требованиях чертежа указываются требуемые значения определенных ФМП. Для всех основных конструкционных материалов методы определения ФМП прописаны в соотвествующих ГОСТах. Поэтому для объективного сравнения с материалами, используемыми в 3D-печати необходимо привести в соответствие условия испытаний, размеры испытываемых образцов.

Методы определения механических параметров пластмасс приведенны в ГОСТ 25288–82 [1] со всеми необходимыми ссылками.

Таблица 1

Перечень основных ФМП и методики их определения

|

Группа требований и показатели |

Единица измерения |

Стандарт на метод испытаний |

|

Плотность |

г/см

|

ГОСТ 15139–69 |

|

Температура плавления |

°С |

ГОСТ 21553–76 |

|

Разрушающее напряжение при растяжении |

МПа |

ГОСТ 11262–80 |

|

Предел текучести при растяжении |

МПа |

|

|

Модуль упругости при растяжении |

МПа |

ГОСТ 9550–81 |

|

Модуль упругости при сжатии |

МПа |

|

|

Модуль упругости при изгибе |

МПа |

|

|

Относительное удлинение при разрыве |

% |

ГОСТ 11262–80 |

|

Ударная вязкость по Шарпи |

кДж/м

|

ГОСТ 4647–80 |

|

Разрушающее напряжение при изгибе |

МПа |

ГОСТ 4648–71 |

|

Твердость |

Н/мм 2 |

ГОСТ 4670–84 |

|

Разрушающее напряжение при срезе |

МПа |

ГОСТ 17302–71 |

|

Температура размягчения при изгибе |

°С |

ГОСТ 12021–84 |

|

Температура размягчения по Вика |

°С |

ГОСТ 15088–83 |

Однако из-за наличия анизотропии, потребуется две группы образцов на механические испытания: а) образцы с направлением слоев параллельным главным осям инерции; б) образцы с направлением слоев перпендикулярным главным осям инерции.

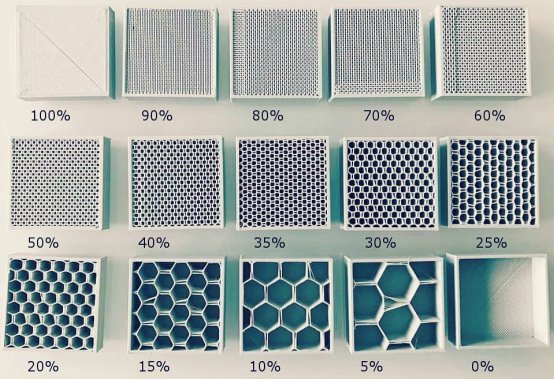

Еще одной отличительной особенностью FDM-печати является возможность создания внутренней макроструктуры детали за счет различной степени заполнения внутреннего объема. Это значительно повышает технико-экономические показатели 3D-печати, в том числе за счет экономии материала и уменьшения штучного времени, но вместе с тем усложняет процесс определения ФМП.

В связи с вышесказанным предлагается использование дополнительных видов образцов для испытаний с различной степенью заполнения: 25 %, 50 % и 100 %.

Рис. 1. Различные степени заполнения при FDM-печати

Таким образом, для определения одного из механических параметров материала потребуется по три вида образцов для каждого из двух вариантов ориентации слоев, итого шесть видов образцов.

Таблица 2

Виды образцов для испытаний

|

№ п/п |

Направление слоев относительно главных осей инерции |

Степень заполнения, % |

Обозначение вида образцов |

|

1 |

Продольное |

100 |

Пр100 |

|

2 |

50 |

Пр50 |

|

|

3 |

25 |

Пр25 |

|

|

4 |

Поперечное |

100 |

П100 |

|

5 |

50 |

П50 |

|

|

6 |

25 |

П25 |

Количество образцов одного вида выбирают в соответствии с ГОСТ 14359–69 [2] из условия обеспечения заданной точности определения измеряемой величины с определенной вероятностью. Как правило, это значение находится в пределах пяти-десяти образцов.

Полученые значения можно аппроксимировать линейным методом наименьших квадратов и использовать для оформления нормативного документа — технических условий (ТУ) на материал. ТУ должны быть оформлены в соответствии с ГОСТ 2.114–95 [3].

Материал, имеющий ТУ представляет значительно больший интерес для потребителей в лице промышленных предприятий, способных создать значительный рынок сбыта для производителей этого материала.

Литература:

- ГОСТ 25288–82. Пластмассы конструкционные. Номенклатура показателей — М.: Издательство стандартов, 1982

- ГОСТ 14359–69. Пластмассы. Методы механических испытаний. Общие требования — М.: Издательство стандартов, 1993

- ГОСТ 2.114–95 Единая система конструкторской документации (ЕСКД). Технические условия — М.: Стандартинформ, 2011.