На основе использования стеклобоя, низкоплавкой глины и органических добавок разработана экологически чистая, ресурсосберегающая технология производства теплоизоляционного стеклокерамического гранулированного материала (СКМ). В статье представлены результаты исследования зависимости физико-технических характеристик гранул от состава шихты, структуры гранул и межпоровых перегородок.

Ключевые слова: стеклобой, стеклокерамический материал, шихта, гранулы, плотность, теплопроводность, температура, водопоглощение, теплоизоляция, поры.

Основное преимущество материалов на основе алюмосиликатных соединений по сравнению с известными теплоизоляционными материалами заключается в уникальном сочетании теплоизоляционных и конструкционных свойств, что позволяет использовать этот материал в различных отраслях промышленности. Известный тип этого материала, такой как пеностекло, имеет несомненные преимущества: низкая теплопроводность, малая плотность, высокая термостойкость.

Пеностекло не имеет широкого применения. Невозможно организовать производство пеностекла в полукустарных условиях, как это делается с пенопластом, пенополистиролом и пенобетоном. При производстве пеностекла требуется большое количество стеклобоя, наличие которого ограничено. Особенности технологии пеностекла предопределяют его довольно высокую стоимость.

Цель работы — получение пористого теплоизоляционного гранулированного стеклокерамического материала (СКМ) на основе боя стекла, пластификатора (глина), газообразователя (кокса) и органических добавок (опилки) [1], тем самым решая две основные задачи:

— обеспечение производства СКМ дешевым и доступным сырьём;

— решение экологической проблемы — возврат боя стекла в промышленность.

Поставщики битого стекла — это компании, производящие оконные стекла, стеклопакеты и стеклянную тару.

Пластификатор — глина. Способствует повышению прочности, огнестойкости и снижению водопоглощения гранул.

Газообразователь — кокс. При выборе типа газообразователя исходили из возможности сочетания температуры вспенивания расплава и давления газообразных продуктов.

Отличительной особенностью предлагаемого состава шихты является ввод органических добавок — древесных опилок. Ввод опилок способствует: повышению температуры гранул и газов в период вспенивания; увеличению объёма и давления газа.

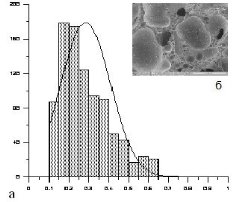

На рис. 1а и 1б изображены гистограмма и микрофотография гранулы СКМ для состава 1: бой стекла — 84 %, кокса 5 %, глина — 8 %, опилки 3,0 %. Наибольшее количество пор имеют размер 0,162–0,237 мм 2 (54,6 %) и минимальное размером 0,311–0,608 мм 2 (45,4 %). Прочность гранул на сжатие — 0,82 МПа, плотность 200 кг/м 3 , коэффициент теплопроводности составил 0,067 Вт/м о С.

Рис. 1. Гранулированный СКМ с содержанием глины в шихте 8 %

а — гистограмма распределения пор по количеству и размерам;

б — микрофотография гранулы, (х200)

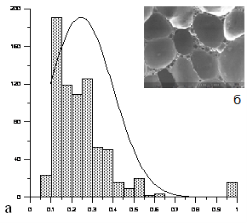

На рис. 2а и 2б изображены гистограмма и микрофотография гранулы СКМ для состава 2: бой стекла — 82 %, кокс 5 %, глина –10 %, опилки 3,0 %. Наблюдается снижение размеров малых пор и увеличение их количества — 0,104–0,278 мм 2 (62 %). Увеличилось количество пор размером 0,311–0,608 мм 2 (38 %), но они находятся в окружении малых пор. Гранулы в большей степени насыщены легкоплавкой глиной и обладают высокой прочностью на сжатие — 1,74 МПа,

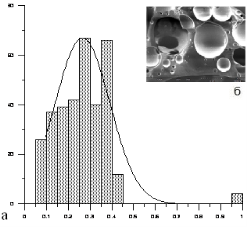

На рис. 3а и 3б изображены гистограмма и микрофотография распределения пор гранул состава 3: бой стекла — 67 %, кокс 5 %, глина –25 %, опилки — 3,0 %. При увеличении глины в шихте вязкость расплава повышается, а количество газа, образовавшегося в процессе дегазации, и его давление недостаточно для увеличения объёма пор. Наблюдается значительное снижение размеров малых пор до 0,101–0,268 мм 2 и увеличение их количества до 67 % по сравнению с составами 1 и 2. Количество пор площадью от 0,35 до 0,72 мм 2 незначительно и их количество значительно меньше, чем в составах № 1 и № 2. При обжиге стекловидная фаза насыщается компонентами глины, образуя стеклокерамическую перегородку. Свободный углерод в перегородке отсутствует. Прочность гранул на сжатие составила — 2,5 МПа. Увеличение количества мелких пор и толщины перегородок способствовало увеличению плотности до 290 кг/м 3 . Коэффициент теплопроводности увеличился до 0,087 Вт/м о С.

Рис. 2. Гранулированный СКМ с содержанием глины в шихте 10 %

а — гистограмма распределения пор по количеству и размерам;

б — микрофотография гранулы, (х200)

Рис. 3. Гранулированный СКМ с содержанием глины в шихте 25 %

а — гистограмма распределения пор по количеству и размерам;

б — микрофотография гранулы, (х200)

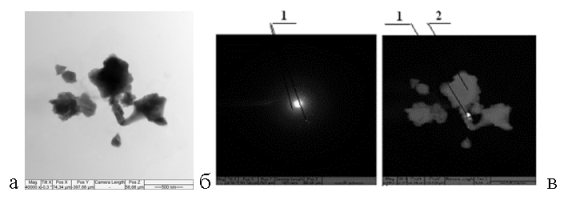

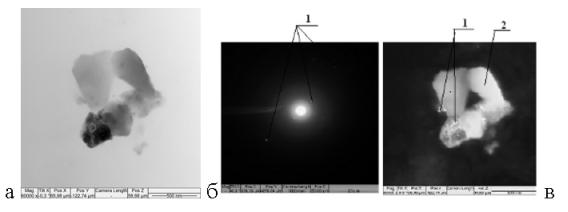

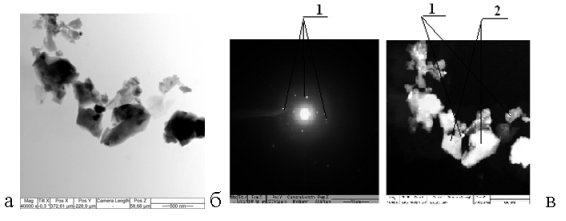

Теплофизические параметры гранул зависят от структуры перегородок. Гранулы с содержанием глины 10, 20, 25 мм, подвергали помолу до тонины 1мкм и изучали на просвечивающем электронном микроскопе. Полученные микрофотографии свидетельствуют, что по выраженному гало можно судить о значительном количестве аморфной фазы. Кристаллы формируются оксидами, находящимися в составе стекла и глины, в период обжига. Количество минералов карбонатной группы резко снижается при температуре 800°С и полностью исчезают при температуре 900 °С, растворяясь в жидкой фазе. Мусковит с ростом температуры также уменьшается и при температуре 1000°С отсутствует. Поэтому при температуре 830–850 °С наблюдаются остатки кристаллов этих минералов.

Рис. 4. Микрофотографии состояния перегородок гранул с содержанием глины в шихте 10 % (х40000)

а — светлополосное изображение; б — дифракционная картина;

в — тёмнополосное изображение

1 — кристаллическая фаза вещества; 2 — аморфная фаза вещества

Таким образом, перегородки образованы преимущественно аморфной массой. Оплавление межпорового пространства способствует повышению доли закрытой пористости.

Рис. 5. Микрофотографии состояния перегородок гранул с содержанием глины в шихте 20 % (х40000)

а — светлополосное изображение; б — дифракционная картина;

в — тёмнополосное изображение

1 — кристаллическая фаза вещества; 2 — аморфная фаза вещества

Рис. 6. Микрофотографии состояния перегородок гранул с содержанием глины в шихте 25 % (х40000)

а — светлополосное изображение; б — дифракционная картина;

в — тёмнополосное изображение

1 — кристаллическая структура; 2 — аморфная структура

Выводы:

- Исходя из результатов исследования следует, что ввод легкоплавкого наполнителя и органических добавок способствует увеличению прочности гранул на сжатие до 1,74 МПа и снижению водопоглощения до 2,6 %. При этом плотность составила 260–290 кг/м3, теплопроводность 0,067–0,075 Вт/м о С.

- Результаты проведённых исследований СКМ дают возможность использовать бой стекла в сочетании с минеральными и органическими компонентами для производства новых видов композиционных пористых теплоизоляционных материалов.

Литература:

- A. S. Apkaryan, S. N. Kulkov. Formation of Structure and Closed Porosity under High-Temperature Firing of Granules of Porous Glass-Ceramic Material. «Inorganic Materials: Applied Research» volume 9, number 2. 2018. P.286.

- Демидович Б. К. Производство и применение пеностекла /Б. К. Демидович. — Минск: Наука и техника, 1972. — 304 с.

- Гимик В. В., Наумов В. И., Сучков В. П. Строительные материалы из отходов промышленных производств// Тр. Научно-технической конференции Строительный комплекс-98, г. Новгород, НИГАСУ, 1999, Н.Новгород, 1999г.