В статье рассматривается процесс получения метилмеркаптана из метанола и сероводорода с использованием в качестве катализатора оксида алюминия, промотированного оксидами вольфрама и цезия. В статье приведен расчет кожухотрубного реактора непрерывного действия.

Ключевые слова: метилмеркаптан, сероводород, метанол, оксид вольфрама, оксид цезия.

Метилмеркаптан получают из метанола и сероводорода в парогазовой фазе при температуре 340–360 ℃ и давлении 9 бар над катализатором из оксида алюминия, промотированного 17,3 масс. % Cs 2 O и 17,8 масс. % WO 3 . Мольное соотношение сероводород: метанол = 1,8:1. Катализатор позволяет осуществлять эффективный синтез метилмеркаптана при степени превращения метанола не менее 93,6 % с выходом 89,3 % [1].

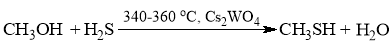

Синтез метилмеркаптана осуществляется по следующей реакции:

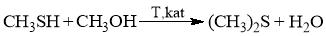

Основной побочной реакцией является образование диметилсульфида:

Взаимодействие метанола с сероводородом проходит с высоким тепловым эффектом реакции (41,66 кДж/моль), поэтому для поддержания температурного режима принято решение использовать кожухотрубный реактор непрерывного действия с неподвижным слоем катализатора в трубках.

В трубное пространство, заполненное катализатором, подается сероводород и метанол, а в межтрубное пространство для отвода тепла — расплав соли, представляющий собой нитрит-нитратную смесь — тройную эвтектическую смесь, содержащую по массе 40 % NaNO 2 , 53 % KNO 3 , 7 % NaNO 3 . Смесь практически не вызывает коррозии углеродистой стали при температурах не выше 450 ℃.

Технологический расчет кожухотрубного реактора синтеза метилмеркаптана проводится по методике, представленной в [2].

Основная цель расчета заключается в определении количества катализатора, необходимого для обеспечения заданной производительности.

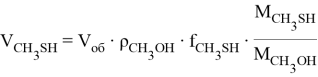

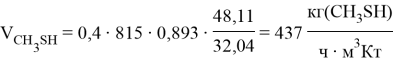

Объемная скорость образования метилмеркаптана:

где V o6 — объемная скорость подачи жидкого метанола, 0,4 ч -1 [1];

ρ CH3SH — плотность метанола, кг/м 3 ;

М CH3SH , М CH3 O H — молекулярные массы метилмеркаптана и метанола.

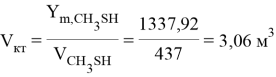

Объем катализатора:

Для расчета кожухотрубного реактора выбираем диаметр трубки равный 25×2 мм с длиной труб — 6 м. Внутренний объем трубки равен 0,00208 м 3 . Общее число трубок в реакторе 747 шт [3].

Рассчитаем поверхность теплопередачи исходя из тепловой нагрузки и сравним со стандартной поверхностью.

Рассчитаем среднюю разность температур теплоносителей:

Реагенты 340 ℃ –> 360 ℃

Расплав солей 290 ℃ –> 320 ℃

Δt б = 50 Δt м = 40

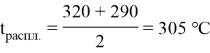

Средняя температура расплава солей:

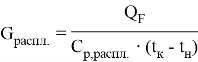

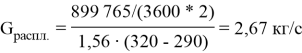

Расход расплава солей:

где C P , распл. — массовая теплоемкость расплава при его средней температуре, кДж/кг∙К;

Q F — тепловая нагрузка реактора, кДж/ч;

t н и t к — начальная и конечная температуры расплава, К.

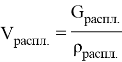

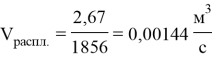

Объемный расход расплава солей:

где ρ распл. — плотность расплава при его средней температуре 305 ℃, кг/м 3 .

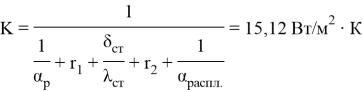

Коэффициент теплопередачи:

где

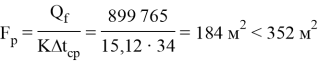

Вычислим расчетную поверхность теплообмена:

Таким образом, поверхность теплопередачи, равная 352 м 2 больше полученной поверхности, вычисленной на основе тепловой нагрузки. Следовательно, данный реактор обеспечивает заданную поверхность теплопередачи.

Проведем расчет аппарата на прочность.

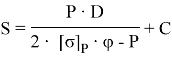

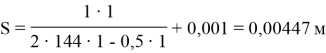

Толщину обечайки определим по формуле:

где D — внутренний диаметр обечайки, м;

P — расчетное избыточное давление, МПа;

φ — коэффициент прочности сварного шва;

[σ] — допускаемое напряжение, МПа.

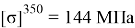

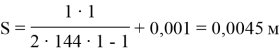

Расчетное избыточное давление принимаем равным рабочему давлению в 1 МПа. Реактор изготовлен из стали 12Х18Н10Т с эллиптическими крышкой и днищем. Диаметр реактора 1 м, рабочее давление 1,0 МПа, температура в трубном пространстве не выше 340 ℃. Давление в рубашке 0,1 МПа и температура 320 ℃. Нормативное допускаемое напряжение для стали 12Х18Н10Т при температуре 350 ℃:

Примем, что аппарат изготовлен автоматической сваркой под слоем флюса, поэтому φ = 1. Коррозионная проницаемость применяемого материала менее 1 мм в год, поэтому прибавка на коррозию и эрозию составит 1 мм.

Примем толщину стенки 5 мм.

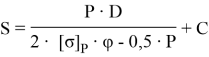

Определим толщину стандартного эллиптического днища (крышки):

Примем толщину стенки 5 мм.

Вывод: Рассчитан одноходовой кожухотрубный реактор со следующими характеристиками: диаметр кожуха — 1000 мм, число труб — 747 шт., диаметр труб — 25

Литература:

- Пат. 2635922 Российская Федерация, МПК B01J 23/30, B01J 21/04, B01J 35/02, B01J 37/00, C07C 319/08, C07C 321/04. Катализатор для синтеза алкилмеркаптанов и способ его получения / ФОНФЕ Беньямин, ФУСС Зебастиан, ВИЛЬЦ Франк, ЯКОБ Харальд, ВЕКБЕККЕР Кристоф; заявитель и патентообладатель ЭВОНИК ДЕГУССА ГМБХ. — № 2014129624; заявл. 27.11.2012; опубл. 17.11.2017, Бюл. № 32.

- Попов, Ю. В. Химические реакторы (теория химических процессов и расчет реакторов): учеб. пособие / Ю. В. Попов, Т. К. Корчагина, В. А. Панчехин; ВолгГТУ. — Волгоград: ВолгГТУ, 2013. — 240 с.

- Павлов, К. Ф. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов / К. Ф. Павлов, П. Г. Романков, А. А. Носков; Под ред. чл.-корр. АН СССР П. Г. Романкова. — 10-е изд., перераб. и доп. — Ленинград: Химия, 1987. — 576 с.