В статье описывается реализованный в промышленности процесс получения 1,2-дихлорэтана (ДХЭ). Выявлены достоинства и недостатки процесса производства ДХЭ. В статье предложен способ совершенствования синтеза 1,2-дихлорэтана.

Ключевые слова: 1,2-дихлорэтан, хлорирование этилена, ацетилен.

Дихлорэтан находит широкое применение в различных областях промышленности как растворитель: для очистки нефтепродуктов от парафинов, для экстрагирования жиров, для обезжиривания шерсти, мехов, а также для очистки металлических изделий перед хромированием или никелированием. Производство дихлорэтана является одним из важнейших этапов в производственной цепи получения полимеров. [1] Значительные количества дихлорэтана расходуются на получение хлористого винила.

Получение 1,2 — дихлорэтана методом прямого хлорирования этилена основано на реакции взаимодействия испаренного хлора и этилена в жидкой фазе при температуре 85°С. Процесс непрерывный. Реакция протекает очень быстро. Для подавления побочных реакций используют ингибирующее действие кислорода и катализаторы. Широкое применение в качестве катализатора данного процесса получила апротонная кислота FеС13. Соотношение органического реагента и хлора близко к стехиометрическому. Небольшой избыток этилена необходим для обеспечения полного вступления хлора в реакцию [1].

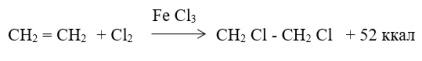

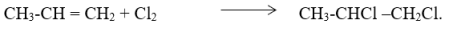

Реакция протекает в присутствии катализатора — безводного хлорида железа по следующей схеме:

При осуществлении процесса хлорирования этилена в слое жидкого

дихлорэтана из-за присутствия в газах пиролиза углеводородного сырья таких компонентов, как остаточный винилхлорид, пропилен,а так же влаги возможно протекание побочных реакций:

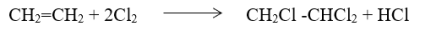

- Образованием трихлорэтана:

Образование большого количества трихлорэтана вызывает не только потери этилена и хлора, но и приводит к потере щелочи на стадии очистки горючего газа.

Безводный хлорид железа благоприятствует протеканию процесса в необходимом направлении и препятствует протеканию реакции хлорирования этилена до трихлорэтана. Массовая доля хлорного железа в реакционной массе должна быть 0,6–1,2 %. Присутствие влажного хлорного железа резко увеличивает выход трихлорэтана и хлористого водорода, что приводит к порче оборудования в результате сильной коррозии.

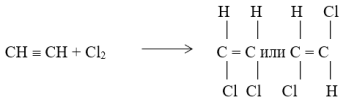

- При существующих условиях 5‑7 % ацетилена вступает в реакцию с образованием цис‑ или транс — дихлорэтилена:

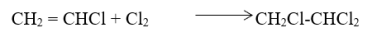

- Половина всего винилхлорида, содержащегося в газах, вступает в реакцию с образованием трихлорэтана:

- Пропилен при данных условиях легче этилена вступает в реакцию хлорирования с образованием дихлорпропана:

- Высшие ацетилены и диолефины также легко хлорируются.

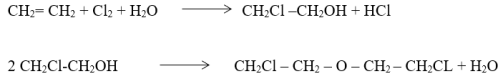

- Присутствие воды в системе крайне нежелательно, так как вода приводит к образованию примесей с выделением хлористого водорода, потере этилена, хлора и катализатора, вызывает усиленную коррозию оборудования. Кроме того, она приводит к образованию побочных продуктов: этиленхлоргидрида и ,`‑дихлор-этилового эфира, снижающих качество дихлорэтана.

Остальные примеси, содержащиеся в пирогазе, в условиях данного процесса в реакцию хлорирования не вступают и не мешают протеканию основной реакции.

В результате проведенного анализа способа получения 1,2 — дихлорэтана, реализованного на промышленном аналоге, можно сделать вывод о наличии достоинств и недостатков подсистем:

Достоинством высокотемпературного процесса является экономичность: выделяющееся тепло расходуется на испарение и ректификацию продуктов, оборотные воды отсутствуют, расход катализатора минимален, а недостатком процесса является низкая селективность, связанная с увеличением скорости побочных реакций при росте температуры, побочные продукты — трихлорэтан, трихлорэтилен и другие высшие хлор-производные этана — образуются в реакторе в результате реакций замести-тельного хлорирования 1,2-дихлорэтана в жидкой фазе [1].

Жидкофазное хлорирование этилена имеет следующие основные недостатки:

- Интенсивное образование в зоне реакции повышенного количества экологически вредных побочных продуктов реакции высококипящих соединений и прежде всего трихлорэтана (до 1–3 %). Причина их образования заключается в недостаточно активном теплосъеме в зоне реакции, обусловленном малой по расходу интенсивностью циркуляции дихлорэтана через зону реакции, малым перепадом температур дихлорэтана между нижней и верхней границами зоны реакции, а также неравномерностью перемешивания и распределения хлора и этилена по сечению восходящего потока реакционной среды. В связи с этим температура нагрева дихлорэтана поднимается выше его температуры кипения, вследствие чего в парогазовой фазе резко возрастает скорость реакции синтеза высококипящих соединений.

- Образование повышенного количества высококипящих соединений снижает экономические показатели данного способа вследствие необходимых затрат на их утилизацию и уменьшения степени конверсии хлора, часть которого расходуется на синтез высококипящих соединений.

В результате патентно-информационного поиска был найден патент RU 2292945 C2, на основе которого будет предложено усовершенствование производства ДХЭ.

Таким образом, к усовершенствованию принимается метод жидкофазного хлорирования этилена, заключающееся в реконструкции основного аппарата. В качестве контактного устройства в реакторе используют два слоя металлической насадки (кольца Рашига). Сверху на насадку подают жидкий 1,2-дихлорэтан, в пространство между слоями подают газообразный хлор, а под нижний слой насадки подают крекинг-газ, что позволяет уменьшить диаметр реактора в 1,5–2 раза за счет увеличения эффективности перемешивания и создания развитой поверхности контакта фаз. Температуру жидкости поддерживают ниже температуры кипения. Технический результат-увеличение селективности процесса, снижение выхода побочных продуктов, уменьшение габаритных размеров реактора.

Использование проектного решения позволит увеличить производительность производства по дихлорэтану приблизительно на 5–10 %.

Литература:

- Лебедев, Н. Н. Химия и технология основного органического и нефтехимического синтеза / Н. Н. Лебедев. — М.: Химия, 1981.-608с.

- Пат. 2292945 Российская Федерация, C07C017/02 C07C019/045, Насадочный реактор для получения 1,2-дихлорэтана/ А. В. Бальчугов, Е. В. Подоплелов, Б. А. Ульянов; заявитель и патентообладатель «Ангарская государственная техническая академия». — № 2005112116/04; заявл. 22.04.2005; опубл. 10.02.2007.