В этой статье представлен сравнительный анализ существующих высокоэнергетических способов поверхностного упрочнения стали.

Ключевые слова: плазменное поверхностное упрочнение, лазерная закалка, электронно-лучевая обработка, упрочняемая поверхность, материал, поверхность

1 Введение

Решение вопросов повышения надежности и долговечности ответственных изделий, работающих в экстремальных условиях при переменных контактных, ударных, статических нагрузках, требует применение современных высокопрочных материалов и конструкционных решений. Обеспечить необходимые параметры изделия можно и путем изменений состояния поверхностного слоя стали. Существует большое количество традиционных технологических процессов обработки (закалки) поверхностей, которые имеют свои особенности, преимущества и недостатки, но в последние десятилетие большое внимание уделяется высокоэнергетическим методам улучшения поверхности сталей и, несмотря на многочисленные публикации, механизмы упрочнения металлов и сплавов нельзя считать выясненным полностью.

В данной статье проводится сравнительный анализ высокоэнергетических способов поверхностного упрочнения сталей.

2 Современные материалы и методы

На сегодняшний день, в промышленном производстве применяют следующие высокоэнергетические методы поверхностной упрочняющей обработки сталей:

1) импульсного энергетического воздействия

2) концентрированных потоков частиц или излучения.

К первой группе относится метод упрочнения взрывом.

Ко второй группе относятся:

а) лазерная и электронно-лучевая обработка;

б) детонационное и плазменное поверхностное упрочнение;

в) вакуумная ионно-плазменная обработка.

Упрочнение взрывом

Первый патент на взрывное упрочнение высокомарганцевой стали был выпущен в 1955 году (Сталь Гадфильда (110Г13Л) имеет особое свойство, упрочнятся под действием различных нагрузок, наибольшее воздействие оказывает взрывное упрочнение) [7]. С тех пор научно-исследовательские работы продолжались в США, в 1960-х годах они начались в СССР, а затем в Японии, Китае и других странах. Установлено, что сильная ударная волна, генерируемая взрывом, может нагревать вещество до температуры плавления, индуцировать фазовые переходы и двойникование (полосы Неймана), изменять микроструктуру и механические свойства, такие как твердость, пластичность и прочность. Скорости деформации во фронте ударной волны, движущейся в металле, превышают 10 3 с -1 [10]. Для заметного упрочнения ударная волна должна быть достаточно сильной, т. е. иметь амплитуду, превышающую предел упругости материала.

Хотя прошло уже более 65 лет с тех пор, как начались исследовательские работы по упрочнению взрывом, интерес к этому явлению все еще существует, и исследования продолжаются, например, в поисках новых взрывчатых веществ, пригодных для упрочнения взрывом [3].

Основным преимуществом упрочнения взрывом являются: равномерность упрочнения по все упрочняемой поверхности, возможность упрочнения криволинейных, труднодоступных внешних и внутренних поверхностей, большие скорости деформации, большая производительность, возможность получения композиционных материалов высокого качества.

Область применения данного метода упрочнения: крестовины железнодорожных путей, зубья ковшей экскаваторов, детали дробилок, стали перлитного и мартенситного классов дают незначительный прирост твёрдости, но износостойкость их увеличивается существенно.

Лазерное упрочнение

Лазерное (термическое) упрочнение поверхности — это бесконтактный процесс, обеспечивающий химически инертную (неактивную) и чистую среду (т. е. заготовки не нуждаются в очистке, промывке после термической обработки) при воздействии лазерного луча. Использование лазеров большой мощности является хорошо отработанным процессом и таким способом упрочнения достигают различных результатов:

1) лазерная термическая обработка (закалка, отжиг, отпуск);

2) глазурование (оплавление для получения остеклованной поверхности);

3) поверхностное легирование (процесс введения в состав материала определенных примесей);

4) наплавка (восстановление изношенных деталей);

5) плакирование (покрытие деталей тонким слоем другого металла).

Основой процесса лазерного упрочнения является быстрый разогрев поверхности до температуры плавления со скоростью более 10 2– 10 3 о С/с за счет воздействия на нее высокоэнергетическим пучком излучения и последующие быстрое охлаждение путем отвода тепла (за счет теплопроводности) в основной объем металла, который остается холодным [11].

Преимущества, использования лазеров, заключаются в том, что они обеспечивают локализованный подвод тепла, незначительные искажения, возможность обрабатывать мелкие детали сложной конфигурации, короткое время цикла, отсутствие или минимальное окончательное шлифование заготовок [6]. Этот способ более экономичен по сравнению с классическими процессами термообработки поверхности, а потребляемая энергия может регулироваться в широком диапазоне путем изменения мощности лазерного источника. Процесс лазерной закалки — это автоматизированный процесс, подходящий как для единичного, так и для серийного производства деталей [1].

Несмотря на весомые преимущества лазерной обработки существенными недостатками являются высокие затраты на оборудование, необходимость защиты от радиации, относительно низкий КПД лазеров, а из-за плохого поглощения лазерного света в металлах необходима соответствующая подготовка поверхности [1].

Электронно-лучевая поверхностная обработка

Электронный луч (ЭЛ) вместе с лазерным лучом относится к передовым технологиям, которые могут быть использованы для локальной термообработки поверхности. Оба метода имеют некоторые сходные характеристики, однако существуют явные различия, предопределяющие, какой из них будет выбран для конкретного применения. [4]

В основе электронно-лучевой обработки металлических материалов лежит взаимодействие электронного луча с поверхностью упрочняемого изделия. Когда концентрированный поток электронов передает свою энергию в очень тонкий поверхностный слой за короткое время импульса, сверхбыстрые процессы, такие как нагрев (скорость нагрева и охлаждения порядка 106–105 градусов в секунду), плавление, испарение и последующее затвердевание, а также индуцированное динамическое напряжение придают поверхностному слою улучшенные физико-химические и механические свойства [2].

При этом возникающие в процессе электронно-лучевого упрочнения уникальные условия протекания структурных и фазовых превращений, которые невозможно реализовать традиционными способами закалки, ставят эту технологию в один ряд с наиболее прогрессивными методами металлообработки.

Отметим, что высокие прочностные свойства поверхности материала, упрочненного электронным лучом, предопределили наибольшую распространенность данного метода применительно к деталям, работающим в различных условиях трения с целью увеличения их износостойкости.

Преимуществом является то, что электронный луч способен упрочнить поверхностный слой деталей на глубину 0,2–5 мм с последующей отделкой поверхности шлифованием или обкаткой. Это позволяет достигать высокого качества легированного слоя.

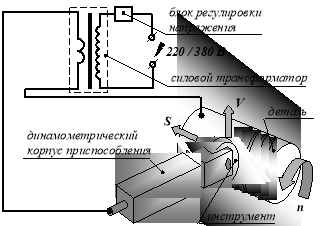

В эту группу также стоит отнести метод электромеханического упрочнения. Это комбинированный метод упрочнения активно исследуемый на нашей кафедре, который реализуется при прохождении электрического тока высокой плотности (108–109 А/м2) и малого (2–6 В) напряжения сквозь площадь контакта детали и инструмента (твердосплавного ролика или пластины), находящихся в движении во взаимноперпендикулярных направлениях при скорости V и подаче S. Принципиальная схема электромеханической обработки показана на рисунке 1.

Рис. 1. Принципиальная схема электромеханической обработки

Преимуществом метода ЭМО является универсальность (гибкость), обусловленная возможностью использования в качестве базовых типовых металлорежущих станков, а также относительно несложного и удобного в применении электрооборудования, однако такой способ неприемлем при обработке деталей со сложным профилем [9].

Плазменное поверхностное упрочнение деталей

Плазменное поверхностное упрочнение изделий в основном применяется в мелкосерийном и единичном производстве. Сущность метода заключается в быстром разогреве поверхности за счет воздействия на нее плазменной струей и последующие быстрое охлаждение путем отвода тепла (за счет теплопроводности) в основной объем металла, который остается холодным [11].

Этот метод относится к газотермическим методам, где напыление упрочняющего материала может подаваться в виде порошка или проволоки, действие которых основано на полном или частичном нагреве материала до состояния плавления.

Особенностями и преимуществами этого процесса являются универсальность, большое количество наносимых материалов, неограниченная толщина покрытий, простота автоматизации, высокая производительность, сравнительно низкие эксплуатационные расходы, особенно при использовании сжатого воздуха вместо инертных газов, высокий коэффициент использования: не менее 70 % — для металлов и 50 % — для оксидных керамик.

Плазменная обработка может эффективно применяться для упрочнения не только деталей из стали, но и из чугуна. В этом случае широко используются в основном способы плазменного упрочнения с оплавлением рабочей поверхности, обеспечивающие создание на ней отбеленного слоя с дисперсной дендритной структурой [11].

Детонационное нанесение покрытий

В технологии детонационного напыления нанесение покрытий осуществляется разгоном и разогревом порошкообразного материала с помощью энергии газового взрыва. Продукты взрыва, находящиеся в детонационной пушке, нагреваются до 40 000 о С и вылетают со скоростью более 1 км/с. Такой газовый поток разогревает частицы введенного в ствол порошка до плавления и метает их с большой скоростью на деталь, установленную перед стволом пушки. При столкновении порошка с поверхностью изделия происходит микросварка, и материал прочно соединяется с поверхностью детали. Нужную толщину покрытия получают серией последовательных выстрелов, а для обработки поверхностей большой площади возможно установка оборудования на манипуляторе. Достоинством данного метода являются: низкая пористость покрытия, высокая прочность связи с основой обрабатываемой детали, незначительное термическое воздействие, позволяющее избегать нежелательных термонапряжений и коробления даже тонкостенных деталей сложной конструкции [12].

Вакуумное ионно-плазменное упрочнение

Большое внимание в промышленности уделяется вакуумным ионноплазменным методам, основанных на воздействии на упрочняемое изделие потоком частиц и квантов с высокой энергией. Характерной их чертой является прямое преобразование электрической энергии в энергию технологического воздействия, основанное на структурно-фазовых превращениях в осажденном на поверхности конденсате или в самом поверхностном слое детали, помещенной в вакуумную камеру.

Главным достоинством данного метода является высокий уровень физико-механических свойств материала в весьма тонком поверхностном слое, возможность нанесение плотных тугоплавких химических соединений. а также алмазоподобных соединений, которые невозможно получить традиционными методами.

Кроме того, эти методы позволяют:

1) обеспечивать высокую адгезию покрытия к подложке;

2) получать равномерные покрытия по толщине на большой площади;

3) варьировать состав покрытия в широком диапазоне, в пределах одного технологического цикла;

4) получить высокую чистоту поверхности покрытия;

5) обеспечивать экологическую чистоту производственного цикла [11].

Особенности, преимущества и недостатки выделенных нами методов в краткой форме сведены в таблицу 1, а характеристики источников нагрева для поверхностного упрочнения приведены в таблице 2.

Таблица 1

Сравнительная таблица методов поверхностного упрочнения

|

Метод |

Преимущества |

Недостатки |

|

Лазер |

1) после лазерной закалки исключаются некоторые технологические операции, например, операция отпуска; 2) отсутствуют остаточные деформации; 3) сохраняются геометрических размеры изделия; 4) минимальное тепловложение в обрабатываемую деталь; 5) локальность воздействия на упрочняемую поверхность; 6) отсутствие охлаждающих жидкостей; 7) процесс поддается автоматизации; 8) резко снижают длительность термического цикла закалки; 9) повышение износостойкости и задиростойкости. |

1) высокая стоимость лазерных технологических комплексов; 2) ограниченная зона обработки; 3) глубина упрочненной поверхности зависит от теплофизических характеристик стали (прокаливаемости) и обычно не превышает 1,0…1,5 мм; 4) в зонах перекрытия упрочненных дорожек поверхности имеются зоны отпуска. |

|

Индукция |

1) высокая производительность; 2) высокая скорость нагрева; 3) повышение предела выносливости: в два-три раза по сравнению с объемной (печной) закалкой; 4) сокращение машинного времени термообработки; 5) почти полное отсутствие окалины закаленной поверхности; |

1) в зависимости от изменения геометрии детали необходимо изменять геометрию индуктора; 2) на деталях, имеющих острые углы, резкие геометрические переходы, глубокие впадины не удается получить равномерной толщины закалённый слой; 3) для деталей сложной формы, изготовление индуктора затруднительно; |

|

Метод |

Преимущества |

Недостатки |

|

Индукция |

6) уменьшение коробления при закалке; 7) возможность полной механизации и автоматизации процесса. |

4) закалка ТВЧ вызывает небольшие деформации и коробление изделий особенно при односторонней поверхностной закалке плоских деталей; 5) в местах удара воды о поверхность (при охлаждении спреем) могут возникать микротрещины паутинообразной формы. Микротрещины в условиях контактного нагружения недопустимы, так как являются очагом разрушения. |

|

Электронный луч |

1) высокая производительность процесса; 2) минимальное коробление изделия; 3) не зависящий от изделия характер подвода энергии; 4) возможность управления процессом с помощью ЭВМ и устройств с ЧПУ, встраивание установок в автоматические производственные линии; 5) независимость степени поглощения энергии от оптических свойств и шероховатости поверхности, отсутствие необходимости нанесения покрытия на поверхность для повышения поглощающей способности; 6) высокая надежность электромагнитной системы сканирования; 7) возможность использования одного оборудования для проведения различных технологических процессов — сварки, поверхностной закалки, плавления; 8) возможность быстрой и надежной развертки пучка в магнитном поле; 9) отсутствие окисления поверхности; 10) относительная экологичность процесса за счет отсутствия вредных выбросов в атмосферу. |

1) большие капитальные затраты на приобретение и монтаж оборудования; 2) затраты, связанные с его эксплуатацией и обслуживанием; 3) необходимость защиты от рентгеновского излучения, возникающего при работе на напряжениях свыше 20 кВ. |

Таблица 2

Основные технико-экономические характеристики источников нагрева [8].

|

Источник нагрева |

Мощность, Вт |

Плотность мощности, Вт см 2 |

Эффективный КПД нагрева |

||

|

min |

max |

min |

max |

||

|

Газовое пламя |

10 2 |

10 4 |

2·10 2 |

6·10 2 |

0.55 |

|

Электрическая дуга |

50 |

2·10 5 |

5·10 2 |

4·10 4 |

0,75 |

|

Сжатая дата |

10 2 |

10 5 |

5·10 2 |

10 6 |

0.80 |

|

Плазменная струя |

10 3 |

10 5 |

5·10 2 |

10 5 |

0,80 |

|

Луч: ионный |

10 |

10 3 |

10 2 |

10 5 |

0,85 |

|

электронный |

10 |

10 5 |

5·10 2 |

10 7 |

0.85 |

|

лазерный |

10 |

2,5·10 4 |

10 2 |

10 10 |

0,05 |

|

Солнечные нагреватели |

10 2 |

10 5 |

10 2 |

2·10 3 |

0,75 |

3 Выводы

Исходя из проведенного сравнительного анализа, мы делаем вывод, что улучшение поверхности изделия технико-экономически выгоднее производить методом лазерного и электромеханического упрочнения, по сравнению с остальными рассматриваемыми нами методами.

Таким образом, в сравнении, например, с индукционной закалкой будут исключатся такие технологические операции как закалка в масле, промывка и термическая обработка инструмента, а как следствие и снижение затрат на расходные материалы — масло.

Преимуществом является и относительное сокращение электроэнергии и времени на производство изделия, то есть уменьшается время загрузки и выгрузки детали из моечной машины и отпускной печи.

Для того, чтобы дать окончательное заключение по упрочняющим поверхностный слой технологиям потребуются проведение дополнительных исследований, стендовых и натурных испытаний.

Литература:

- Grum, J. Comparison of different techniques of laser surface hardening. J. Achiev. Mater. Manuf. Eng. 2007, 24, 17–25.

- Hao S. et al. Surface modification of steels and magnesium alloy by high current pulsed electron beam //Nuclear Instruments and Methods in Physics Research Section B: Beam Interactions with Materials and Atoms. — 2005. — Т. 240. — №. 3. — С. 646–652.

- Hu X. Y. et al. On elastic-plastic explosives for explosive hardening //Advanced materials research. — Trans Tech Publications Ltd, 2014. — Т. 834. — С. 165–168.

- Matlák J., Dlouhý I. Properties of electron beam hardened layers made by different beam deflection //Manufacturing Technology. — 2018. — Т. 18. — С. 279–284.

- Moradi M. et al. A comparative study of laser surface hardening of AISI 410 and 420 martensitic stainless steels by using diode laser //Optics & Laser Technology. — 2019. — Т. 111. — С. 347–357.

- Pashby I. R., Barnes S., Bryden B. G. Surface hardening of steel using a high power diode laser //Journal of Materials Processing Technology. — 2003. — Т. 139. — №. 1–3. — С. 585–588.].

- Macleod N. A. Method of hardening manganese steel: пат. 2703297 США. — 1955.

- Гилев И. А. и др. Сравнительный анализ способов поверхностного упрочнения //Master's Journal. — 2014. — №. 2. — С. 19–24.

- Григорьев С. Н. и др. Влияние высококонцентрированных энергетических обработок на структуру и свойства среднеуглеродистой стали // Металлы. — 2020. — Т. 10. — №. 12. — С. 1669.

- Дерибас А. А. Физика упрочнения и сварки взрывом. Новосибирск, Наука, 1980.

- Самохвалов В. Н. Высокоэнергетические методы размерной и упрочняющей обработки / В. Н. Самохвалов // — Самара: Изд-во Самарского университета, 2019.

- Ульяницкий В. Ю. и др. Опыт исследования и применения технологии нанесения детонационных покрытий // Известия Самарского научного центра Российской академии наук. — 2010. — Т. 12. — №. 1–2.