Цель работы заключалась в выявлении критерия выбора дублирующих, огнеупорных и моделировочных материалов на этапах изготовления литых конструкций бюгельных зубных протезов.

Ключевые слова: бюгельное протезирование, дублирование, литье, зубной протез, модель, каркас, модификация.

Введение

В настоящее время бюгельное протезирование приобретает все большую популярность, которая связана с резким качественным скачком в их производстве, обусловленным созданием новых материалов и технологий. Технология прецизионного литья позволяет сделать конструкцию бюгельного протеза функциональной и эстетичной. Прецизионность литья связана со многими технологическими аспектами, в частности с подготовкой к этапу литья каркасов бюгельных протезов.

Особого подхода требует дублирование рабочей модели, ее изготовление из огнеупорной массы, моделирование воскового прообраза каркаса бюгельного зубного протеза, а также построение литниковой системы.

Цель исследования заключалась в выявлении критерия выбора дублирующих, огнеупорных и моделировочных материалов на этапах изготовления литых конструкций бюгельных зубных протезов.

Подготовка рабочей модели к дублированию

Технология изготовления бюгельного зубного протеза предусматривает литье металлических каркасов протезов на огнеупорных моделях. Для получения огнеупорных моделей требуется проведение процедуры дублирования рабочих моделей.

После предварительного изучения и расчерчивания рабочей модели в параллелометре, а также планирования конструкции бюгельного протеза мы приступаем к дублированию [2].

Дублирование — это процесс получения точной копии модели с использованием специальных оттискных масс в лабораторных условиях.

Объем манипуляций при этой процедуре зависит от типа зубного протеза [9]. Так, например, при протезировании дуговыми (бюгельными) протезами проводят следующие подготовительные этапы:

1. Высоту цоколя гипсовой модели челюсти с помощью режущего инструмента доводят до 1,5 см, при этом боковая поверхность цоколя должна быть перпендикулярна его основанию. При необходимости порцией гипса изолируют имеющиеся в цоколе модели поры и дефекты;

2. Блокирование специальным розовым воском:

а). Десневого края и самых глубоких отделов поднутрений зубов, с созданием на опорных зубах ступеней под плечом кламмера, которые дадут возможность правильно расположить восковые кламмерные плечи на огнеупорной модели [10];

б). Тканевых поднутрений на альвеолярных гребнях. Это необходимо для беспрепятственного извлечения гипсовой модели из дублирующей массы. Температура плавления такого воска выдерживает температуру расплавленного дублирующего материала. Воск заглаживается электрошпателем или шабером. Кроме воска для этого можно использовать силиконовый оттискной материал (без использования катализаторной пасты или жидкости). Точность заполнения поднутрений проверяют при помощи параллелометра [10];

3. Контуры каркаса дугового (бюгельного) протеза покрываются бюгельным воском толщиной от 0,3 до 1,0 мм.

Если дублирование гипсовой модели челюсти планируется проводить используя гидроколлоидные массы, то такая модель челюсти в течение 15–20 мин выдерживается в воде при температуре 38 °С, после чего ее просушивают салфетками [4]. Использование для этой цели сжатого воздуха приводит к отслойке воска в местах изоляций.

Рис. 1. Модель верхней челюсти, подготовленная к дублированию

4. Фиксация подготовленной модели челюсти в кювете для дублирования:

Рабочую модель необходимо расположить в центре высокопрочного резинового основания кюветы, укрепляя мягким воском или пластиноподобной пастой, что придает равномерность толщине дублирующей массы вокруг модели. После фиксации модели над ней устанавливается алюминиевый или полимерный корпус кюветы [9].

Рис. 2. Фиксация подготовленной модели челюсти в кювете для дублирования

Дублирование гидроколлоидными массами

В зуботехнических лабораториях применяют гидроколлоидные материалы с различными характеристиками, но по технологическим качествам они схожи. Бюгельные протезы с кламмерной фиксацией, как правило, дублируют гидроколлоидной массой [5].

Рис. 3. Дублировочный гель WiroGel M и Wirodouble

Для дублирования применяется специальный аппарат, для нагрева и поддержания температурной массы [1]. Поддержание температуры при работе с гидроколлоидными массами понижает степень их усадки, улучшая результат.

Характерной особенностью гидроколлоидных масс является синерезис.

Этот процесс сопровождается уплотнением пространственной структурной сетки вследствие образования дополнительных контактов между частицами или макромолекулами. При этом объем гидроколлоидной массы уменьшается и выделяется жидкая фаза, которая ухудшает качество огнеупорного материала, из которого в дальнейшем получаем огнеупорную модель.

Гидроколлоидные массы и требования к ним:

- Масса для негативной формы должна быть термопластичной, для многократного изготовления отпечатков, иметь невысокую температуру плавления (менее 100 °С) и обладать достаточной пластичностью и упругостью [2];

- Масса должна заливаться в кювету при температуре около 60 °С с хорошим заполнением и точно давать негативный объем заливаемой гипсовой модели, повторяя и сохраняя конфигурацию ее объема и формы после ее удаления из застывшей массы [2];

- Гидроколлоидная масса не должна оказывать вредного химического воздействия, как на гипсовую модель, так и на огнеупорную массу.

Достоинства:

- Точное воспроизведение всех тонкостей рисунка на модели благодаря своей жидкотекучести;

- Хорошая эластичность, способность в полном объеме возвращаться в исходное состояние, если при извлечении контрольной модели из формы проявлять осторожность;

- Возможность многократного использования;

- Гидроколлоидные массы более экономичны в сравнении с силиконовыми массами [9].

Недостатки:

- Чувствительно к нагреву.

- Из-за высокой доли воды происходит постоянное испарение.

- При использовании открытого пламени или электроплитки для плавления дублирующей массы её нужно расплавлять на водяной бане.

- Масса не имеет прозрачности в момент разрыва. С помощью данной массы нельзя получить точный дубликат.

- Вода, входящая в состав, влияет на отверждаемые паковочные массы.

- При охлаждении еще жидкой массы от 50 °С до 8–10 °С в проточной водопроводной воде или в специальном аппарате наступает усадка.

- Низкая бактериологическая стойкость (формалин, антисептики).

Дублирование силиконовыми массами

Силиконовые дублирующие массы — это А-силиконы. Двухкомпонентные А-силиконы универсальны, это эластичные, безусадочные материалы. Их стабильность позволяет дублировать рабочие модели с высокой степенью точности. В отличие от форм из гелина и альгината, силикон не разрушается при извлечении дубликата, и без потери точности позволяет изготовить несколько одинаковых моделей по одной форме даже через неделю и более [5].

Существенным компонентом является агар-агар, который в зависимости от рецепта составляет 2–5 % от гидроколлоидной массы [3]. Агар-агар получают из красных водорослей путем варки и добавления уксусной или серной кислоты, фильтрования и охлаждения. В результате сложных процессов выделяется вода и образуются тонкие эластичные пластины из агар-агара. Их сушат, разрезают на полоски и измельчают в порошок. В холодном виде агар-агар не растворим, но при нагревании слегка набухает и растворяется.

Жесткость силиконов принято измерять по шкале Шора. Обычно используют лабораторный силикон 22 ед. по шкале Шора.

Достоинства, по сравнению с гидроколлоидными массами:

— очень точное воспроизведение формы и рельефов;

— модель не надо вымачивать;

— примерно через 45 минут, начиная с момента смешивания, негативная форма готова для дальнейшей работы;

— возможна повторная заливка гипсом для получения контрольной модели;

— нет реакции между материалом формы и паковочной массой.

Недостатком силиконов является:

— высокая по сравнению с гидроколлоидными массами стоимость;

— возможность однократного применения.

Огнеупорные массы

Огнеупорная модель — это модель, изготовленная из огнеупорных частиц, устойчивых к высоким температурам.

Огнеупорные массы — это особые паковочные материалы. Они представляют собой смесь огнеупорного порошка со связующим компонентом [6].

Рис. 4. Паковочный материал Wirovest, WiroFine, Wiroplus S

Состав паковочных материалов и технологии их применения различны, но в любом случае они состоят из следующих компонентов:

— огнеупорные частицы;

— связующие вещества;

— технологические добавки.

При изготовлении огнеупорных моделей используется система порошок + жидкость: порошок; затворная жидкость; вода (иногда).

Огнеупорный порошок представляет собой мелкодисперсный материал:

1) Двуокиси кремния SiO2 (кремнезема), который обычно представлен в модификациях кварц и кристобалит или в форме смеси этих компонентов.

2) Окиси алюминия Al2O3 (глинозем) [11].

В основном в качестве огнеупорного порошка используется кремнезем. Исходным сырьем для получения кремнезема является кварцевый песок [12].

Состав технологических добавок в большинстве случаев составляет коммерческую тайну фирмы-производителя. Добавки используются для регулирования текучести паковочного материала в жидком состоянии, ускорения или замедления времени затвердевания, для уменьшения количества пены и воздушных пузырьков при вакуумировании и др.

В зависимости от связующего компонента формовочные материалы делятся на три группы: гипсовые (гипс), силикатные (гель кремниевой кислоты), фосфатные (фосфаты цинка, алюминия или магния) [3].

Фосфатные паковочные массы являются наиболее прогрессивным паковочным материалом, применяемым в современном зуботехническом литье. Они состоят из смеси модификаций SiO2, фосфатного связующего и дополнительных составляющих для бюгелей [19].

Огнеупорные модели должны быть изготовлены из тех же материалов, что и объем опоки.

Связующее вещество добавляют в форме дигидрогенофосфата аммония (NH4H2PO4) и магнезии MgO. Затворяющая жидкость состоит в основном из воды, фосфорной кислоты, катализатора и других компонентов.

Паковочные материалы должны отвечать следующим требованиям:

— Для обеспечения качественной поверхности отливки огнеупорный порошок должен иметь высокую дисперсность;

— Они должны создавать газопроницаемую оболочку, которая будет в состоянии поглощать газы, образующиеся при заливке расплавленного металла.

— Они не должны содержать вещества, которые, реагируя с отливкой, понижают ее качества.

— Обеспечивать прочность и целостность литейной формы, ее газопроницаемость во время литья.

— Обладать способностью к термическому расширению, компенсирующему усадку отливки.

— Выдерживать температуру не ниже 1700 °С.

Моделировочные материалы в бюгельном протезировании

Моделировочные материалы, как правило представляют собой смесь восков и других материалов. Каждая восковая смесь должна отвечать определенным требованиям, учитывающим специфику их применения [1].

Воски — жироподобные аморфные вещества температурой плавления 40–90 °С. По химическому составу — это высшие предельные углеводороды жирного ряда, их одноатомные спирты и сложные эфиры высших эфирных кислот.

Требования:

1) Зуботехнические воски использовать строго по назначению, желательно одного производителя;

2) Могут быть моделировочные полимеры самотвердеющие и светоотверждаемые;

3) Должны быть беззольными.

Рис. 5. Воск бюгельный

Воск бюгельный должен иметь строго фиксированную толщину, позволяющую создавать необходимые, одинаковые на данном участке зазоры, обеспечивающие правильное расположение каркаса готового протеза в полости рта. Выпускается в виде дисков диаметром 82 мм, толщиной 0,4 и 0,55 мм [3].

Применяется для прокладок на моделях при изготовлении бюгельных протезов и в качестве моделировочного при изготовлении цельнолитых и комбинированных базисов в съемных пластиночных протезах [7].

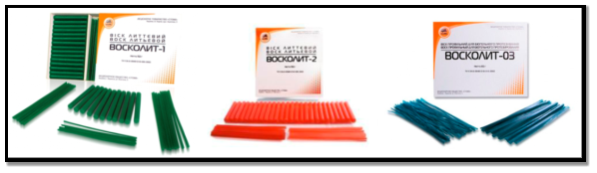

Рис. 6. Профильные воски

Профильные воски , отвечая указанным выше требованиям, применяются для моделирования каркасов бюгельных протезов. Поставляется в виде стержней нескольких диаметров, которые размягчаются от температуры рук. Восколит-1 зеленого цвета применяется для изготовления литниковой системы. Восколит-2 синего или розового цвета применяется для литья вне модели и Восколит-03 для моделирования каркасов бюгельных протезов [3].

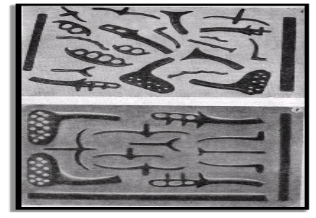

Рис. 7. Комплект «Формодент»

В комплект «Формодент» входит силиконовая пластина с углублениями для получения восковых заготовок отдельных элементов бюгельного протеза брикет зеленого или светло-коричневого воска для литья с ничтожным зольным остатком [17].

Литниковая система

Литниковая система играет важную роль в обеспечении качества литья каркаса бюгельного протеза. В процессе литья необходимо получить гладкую, не имеющую пор поверхность каркаса, которая хорошо полируется и остается блестящей при осуществлении больным ухода за протезом. Точное литье обеспечивает сохранение пружинящих свойств кламмеров, необходимых для фиксации бюгельного протеза [2].

Литники представляют собой каналы, по которым расплавленный металл поступает в форму, диаметром не менее 2–3 мм. Депо для металла диаметром 1,5–2 мм. На двух уровнях у каркаса и у литниковой чаши, но если литник толстый (3–4 мм) и короткий муфта может отсутствовать [21].

Количество литников и их расположение зависит от:

— методов литья;

— способов плавки;

— размеров каркаса;

— сложности конфигурации каркаса;

— удаленности от питающего конуса.

Размер и форма литниковой системы зависит от способа плавки и заливки металла. Если плавка осуществляется в литниковой чаше, то диаметр литника не превышает 1,5 мм, если при плавке металла применяют центробежную заливку, то литник должен быть толстым (он играет роль питателя — прибыли) [18].

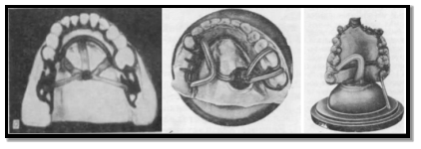

Форма расположения литников:

Рис. 8. Крестовидная, крыльчатка, одноканальная

1) Крест — применяют ажурное литье шины. Возможно плоские литники 0,5x1,6;

2) Крыльчатка — (по Осборну) круглые литники диаметром 3–4 мм расположены дугообразно;

3) Одноканальный литник — центробежное или вакуумное литье. Литник 4–6 мм сужается перед прикосновением к каркасу и расширяется у литниковой части, муфт нет [20].

В опоке может располагаться 2 каркаса, обычно модели устанавливаются на дистальные поверхности.

При моделировании восковой конструкции на верхней челюсти и из-за большого количества широких и дополнительных элементов на его дуге следует установить как можно более плоские литейные каналы и отливку каркаса во избежание деформации осуществлять «сверху», на нижней челюсть литье можно осуществить сверху и сквозь модель [8].

Сплавы , применяемые в ортопедической стоматологии, можно разделить на три группы в зависимости от температуры плавления:

- Сплавы с температурой плавления до 300 °С (легкоплавкие сплавы на основе олова);

- Сплавы с температурой плавления до 1100 °С (сплавы на основе золота);

- Сплавы с температурой плавления выше 1200 °С (нержавеющая сталь, КХС и др.) [14].

Плавление сплавов первой группы осуществляется в металлическом ковшике над пламенем спиртовки или газовой горелки. Для плавления сплавов второй и третьей групп требуется специальная аппаратура (высокочастотная печь), позволяющая достигать высокой температуры [4].

Инфракрасная система температурного контроля, которой снабжено большинство современных литейных аппаратов, поддерживает температуру, близкую к точке плавления сплава и обеспечивает тем самым равномерное прогревание заготовки. После установки прогретого тигля инфракрасная система переключается на максимальную температуру. Температура литья достигается в течение нескольких секунд. Таким способом обеспечивается предельно короткое время перед литьем.

Литье сплавов металлов представляет собой сложный процесс с использованием высокотехнологического оборудования — это муфельные печи и литейные установки.

Для того, чтобы металл заполнил полость формы, образовавшейся после выплавления воска, следует создать давление на металл [17]. В зависимости от характера получаемого давления на металл различают следующие способы заливки металла в формы:

- Свободная заливка — металл заполняет форму свободно под действием гравитационных сил;

- Заливка во вращающуюся форму под влиянием гравитационных и центробежных сил;

- Заливка давлением, поршневым или воздушным с применением литейных установок;

- Заливка вакуумным всасыванием.

Литье под давлением и центробежное литье основаны на создании давления на металл извне. Это литье дает более плотные отливки [1]. При вакуумном литье сплав стекает в полость формы под силой тяжести собственного веса, исключая пористость, недоливы и усадочные раковины.

Заключение

От выполнения критериев проведения каждого технологического этапа изготовления протеза, зависит конечный результат восстановления функциональности зубных рядов и всей зубочелюстной системы в целом. Правильный подбор комплекса материалов также влияет на конечный результат.

Прецизионность металлических каркасов бюгельных зубных протезов зависит от качества проведения подготовительных процедур.

Наилучшего результата можно добиться, используя силиконовые дублирующие массы, фосфатные огнеупорные массы, моделировочные литьевые воска единой системы. На сегодняшний день ведущим производителем данной системы является фирма BEGO.

Также немаловажно проведение и самого этапа литья. Система BEGO предлагает специальные сплавы металлов и даже литейные машины, гарантирующие прецизионность каркасов бюгельных зубных протезов.

Литература:

- Кулаженко В. И. и др. Бюгельное протезирование. — К.: Здоровье, 1975. — 104 с.

- Миронова М. Л. Съемные протезы: Учебное пособие. — М.: ГЭОТАР-Медиа, 2014. — 464 с.

- Смирнов Б. А. и др. Зуботехническое дело в стоматологии: Учебно-методическое пособие. — М.: ГЭОТАР-Медиа, 2014. — 336 с.

- Трезубов В. Н. и др. Ортопедическая стоматология. Технология лечебных и профилактических аппаратов: Учебник для медицинских вузов. — М.: МЕДпресс-информ, 2014. — 320 с.

- БЕГО Учебный центр // Техника бюгельного протезирования. — 2012. — № 3. — с. 8–9.

- БЕГО Учебный центр // Техника бюгельного протезирования. — 2012. — № 3. — с. 11.

- БЕГО Учебный центр // Техника бюгельного протезирования. — 2012. — № 3. — с. 12–13.

- БЕГО Учебный центр // Техника бюгельного протезирования. — 2012. — № 3. — с. 15.

- Дублирование гипсовой модели [Электронный ресурс]. — Режим доступа: http://dentaltechnic.info/index.php/byugelnye-protezy/byugelnoeprotezirovanie/1053-dublirovanie_gipsovoj_modeli (дата обращения — 08.06.2016).

- Дублирование гипсовых моделей челюстей [Электронный ресурс]. — Режим доступа: http://medlec.org/lek-78783.html (дата обращения — 08.06.2016).

- Изготовление бюгельных протезов из современных материалов [Электронный ресурс]. — Режим доступа: http://www.zubtech.ru/article200305a2.php (дата обращения — 08.06.2016).

- Изготовление огнеупорной модели [Электронный ресурс]. — Режим доступа: http://dentaltechnic.info/index.php/byugelnye-protezy/byugelnoeprotezirovanie/1054-izgotovlenie_ogneupornoj_modeli (дата обращения — 08.06.2016).

- Каркас бюгельного протеза [Электронный ресурс]. — Режим доступа: http://dentaltechnic.info/index.php/obshie-voprosy/rukovodstvodlyazubnyhtehnikov/821-karkas_byugel_nogo_proteza_ (дата обращения — 08.06.2016).

- Материаловедение в стоматологии [Электронный ресурс]. — Режим доступа: http://medbe.ru/materials/stomatologicheskoe-materialovedenie/?PAGEN_3=3 (дата обращения — 08.06.2016).

- Моделирование каркаса бюгельного протеза [Электронный ресурс]. — Режим доступа: http://neostom.ru/protezirovanie-biugelnimi-protezami/modelirovanie-karkasa-biugelnogo-proteza.html (дата обращения — 08.06.2016).

- Моделирование каркаса бюгельного протеза [Электронный ресурс]. — Режим доступа: http://stomatolog-umsa.poltava.ua/kafedra/metodicheskie_razrabotki_dlya_samostoyatelnoy_roboti_3-go_kursa_modul_2/modelirovanie_karkasa_byugelnogo_proteza.html (дата обращения — 08.06.2016).

- Моделирование каркаса и установка литниковой системы [Электронный ресурс]. — Режим доступа: http://medlec.org/lek-138813.html (дата обращения — 08.06.2016).

- Общие принципы создания литниковой системы [Электронный ресурс]. — Режим доступа: http://ucheba.medgum.ru/EOR/Zub-teh/liteinoe_delo/04.htm (дата обращения — 08.06.2016).

- Огнеупорные и формовочные материалы [Электронный ресурс]. — Режим доступа: http://medlec.org/lek-132190.html (дата обращения — 08.06.2016).

- Создание литниковой системы [Электронный ресурс]. — Режим доступа: http://neostom.ru/protezirovanie-biugelnimi-protezami/sozdanie-litnikovoy-sistemi.html (дата обращения — 08.06.2016).