В статье рассматривается методика проведения испытаний силовых и энергетических характеристик трещиностойкости фибробетона. Испытаниям подвергались образцы-балки, изготовленные из конструкционного пенобетона, армированные стальной проволочной фиброй круглого сечения с отгибами на концах, базальтовой фиброй и полипропиленовой фиброй. Приводятся диаграммы разрушения фибропенобетонных образцов и численные значения силовых и энергетических характеристик трещиностойкости, прочности на растяжение при изгибе и модуля упругости.

Ключевые слова: фибропенобетон, прочность, трещиностойкось, энергозатраты, коэффициент интенсивности напряжения, модуль упругости.

В настоящее время на кафедре технологии строительных материалов и метрологии Санкт-Петербургского государственного архитектурно-строительного университета продолжается исследование свойств фибробетонов, изготовленных с применением различных видов волокон, а также изготовленных на основе различных матриц.

Хорошо известно, что дисперсное армирование бетона волокнами разного типоразмера, с разными физико-механическими характеристиками позволяет получать разнообразные фибробетоны с совершенно разными свойствами и характеристиками [1, 2, 3, 4]. При всем существующем многообразии волокон их можно классифицировать всего по двум категориям: высокомодульные и низкомодульные. К высокомодульным волокнам относят те волокна, модуль упругости которых выше модуля упругости тяжелого бетона, а к низкомодульным, соответственно, те модуль упругости которых ниже модуля упругости бетона. За счет введения высоко или низкомодульных волокон в состав бетона можно добиться повышения трещиностойкости, прочности, модуля упругости и других физико-механических характеристик. Так же изменением параметров дисперсного армирования можно управлять и свойствами фибробетонных смесей.

Суворовым И. О. под руководством д. т.н. профессора Пухаренко Ю. В. проведены исследования влияния вида и расхода армирующих волокон на усадочные деформации неавтоклавного фибропенобетона. Результаты этих исследований опубликованы в нескольких научных статьях [5, 6, 7]. В указанных работах показано, что неавтоклавный фибропенобетон обладает, по сравнению с аналогами, повышенной прочностью и ударостойкостью, низкой теплопроводностью и высокой способностью к поглощению звука. Однако, фибропенобетон имеет и ряд недостатков, основным из которых остается высокая усадка, приводящая к трещинообразованию и даже разрушению материала. В процессе проведения описываемого исследования было установлено, что высокомодульные волокна способствуют сокращению усадочных деформаций и блокируют трещинообразование в межпоровых перегородках фибропенобетона, то есть сокращают усадку на микроскопическом уровне его структуры, а низкомодульные волокна исключают развитие усадочных деформаций и трещинообразование на макроскопическом уровне структуры фибропенобетона. При этом, особое значение имеет дисперсность армирования [5, 6]. В указанных исследованиях проводится, в том числе, контроль усадочных деформаций образцов неавтоклавного фибропенобетона в разном возрасте и прочность на растяжение при изгибе. По представленным в публикациях результатам испытаний и сделанным выводам видно, что дисперсное армирование неавтоклавного пенобетона приводит к сокращению усадочных деформаций на 15–24 % и позволяет повысить прочность на растяжение при изгибе до 110 %.

В продолжение указанных исследований авторами данной статьи, под руководством Жаворонкова М. И., были проведены испытания силовых и энергетических характеристик трещиностойкости образцов неавтоклавного фибропенобетона, а также определены его модуль упругости и прочность на растяжение при изгибе. Испытания проводились в соответствии с положениями ГОСТ 29167–91 «Методы определения характеристик трещиностойкости (вязкости разрушения) при статическом нагружении».

Методика ГОСТ 29167 подразумевает испытание образцов-балок на прочность на растяжение при изгибе и наблюдение за поведением образца под нагрузкой. В процессе проведения испытания следует контролировать прогиб образца и прилагаемую к нему нагрузку, а по получаемым данным строить соответствующую диаграмму. По полученным диаграммам и проведенным по ним дополнительным построениям определяются силовые и энергетические характеристики трещиностойкости, а также прочность на растяжение при изгибе и модуль упругости [8, 9].

В ходе проведения исследования было изготовлено несколько серий фибропенобетонных образцов. При изготовлении образцов принят состав пенобетона плотностью 1200 кг/м 3 . Использовались следующие сырьевые материалы: портландцемент ЦЕМ I 42,5 Н Сланцевского цементного завода; наполнитель — доломитовая мука и кварцевый песок. Базовый состав пенобетона: портландцемент — 300 кг/м 3 , кварцевый песок — 480 кг/м 3 , доломитовая мука — 300 кг/м 3 ; водотвердое отношение составляло 0,26 [5]. Для приготовления смеси использовался лабораторный бетоносмеситель, в котором вначале готовилась смесь портландцемента, наполнителей, фибры и воды. Смесь перемешивалась до визуально-однородного состояния, а затем в полученную смесь вводилась пена до достижения расчетной плотности смеси.

Из полученных смесей изготавливались образцы-балки размерами 70×70×280мм, которые затем проходили тапловлажностную обработку в лабораторной пропарочной камере по режиму 2+4+3 (подъем температуры до 80°C, ч; экзотермическая выдержка при 80°C, ч; охлаждение, ч). После тепловлажностной обработки образцы выдерживались в лаборатории в естественно-воздушных условиях в течении 14 суток. Перед испытаниями в образцах пропиливались начальные надрезы, как того требуют положения ГОСТ 29167.

Для дисперсного армирования применялась базальтовая фибра длиной 12мм диаметром 18мкм, представленная на рис. 1, полипропиленовая фибра Kalcifil S длиной 12 мм и диаметром 18мкм, представленная на рис. 2 и стальная анкерная фибра длиной 35мм и диаметром 0,3мм, представленная на рис. 3.

Рис. 1. Базальтовая фибра

Рис. 2. Полипропиленовая фибра Kalcifil S

Рис. 3. Стальная анкерная фибра

Для оценки степени влияния дисперсного армирования на трещиностойкость фибропенобетона все волокна вводились в состав смеси в количестве 0,3 % по объему.

На рис. 4 представлена фотография поверхности одного из образцов, по которой можно визуально оценить качество ячеистой структуры полученного пенобетона.

Рис. 4. Ячеистая структура изготовленного пенобетона

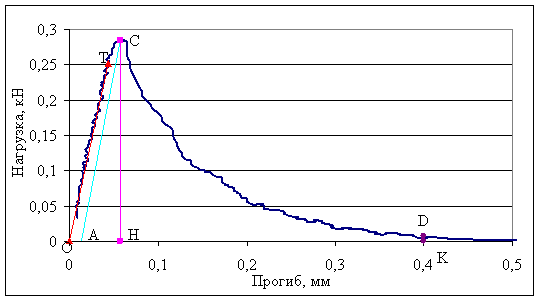

На рис. 5 представлена диаграмма разрушения пенобетонного образца, построенная в соответствии с положениями ГОСТ 29167.

Рис. 5. Диаграмма разрушения пенобетонного образца с дополнительными построениями

Положения ГОСТ 29167 требуют проводить на диаграммах разрушения испытанных образцов дополнительные построения. Это делается для определения численных значений характеристик трещиностойкости испытанных образцов. На диаграмму разрушения (рис. 5) следует нанести точку C и провести через нее перпендикуляр к горизонтальной оси CH. Затем нанести точку T и соединить ее отрезком OT с началом координат. Отрезок OT должен совпадать с линейно возрастающим участком диаграммы разрушения образца. После этого следует провести линию CA, параллельную линии OT. Так же следует провести отрезок DK, который представляет собой перпендикуляр к горизонтальной оси, проведенный через точку D диаграммы разрушения образца, которая показывает окончание процесса испытания образца. Дополнительные построения образуют фигуры OTCA, ACH и HCDK, площади этих фигур характеризуют, соответственно, энергозатраты на процессы развития и слияния микротрещин до формирования магистральной трещины статического разрушения, энергозатраты на упругое деформирование до начала движения магистральной трещины статического разрушения и энергозатраты на локальное статическое деформирование в зоне магистральной трещины. Кроме того, по координатам точек T и C определяется прочность испытанного образца на растяжение при изгибе, J-интеграл, коэффициент интенсивности напряжений и модуль упругости. На рис. 6 представлены фотографии разломов испытанных образцов.

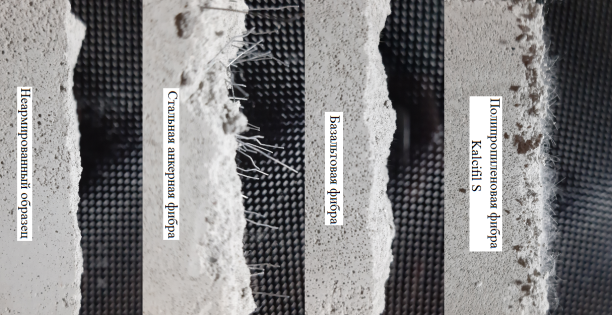

Рис. 6. Поверхности разломов испытанных образцов

По представленным на рис. 6 фотографиям видно, что во всех случаях, кроме неармированного образца, в разломе образца видны армирующие волокна. Существует классификация механизмов разрушения фибробетона, в соответствии с которой, его разрушение может сопровождаться вытягиванием волокон из матрицы или их обрывом, так же возможно сочетание обоих процессов. Обрыв волокон происходит при достаточно высокой прочности сцепления волокон с матрицей и/или при достаточно высоком отношении длины волокон к их диметру, а вытягивание, соответственно, в обратном случае. Наличие свободных концов волокон в разломах образцов свидетельствует об их вытягивании, а не об обрыве. Механизм разрушения фибробетона, можно проследить по энергозатратам на различных этапах деформирования и разрушения.

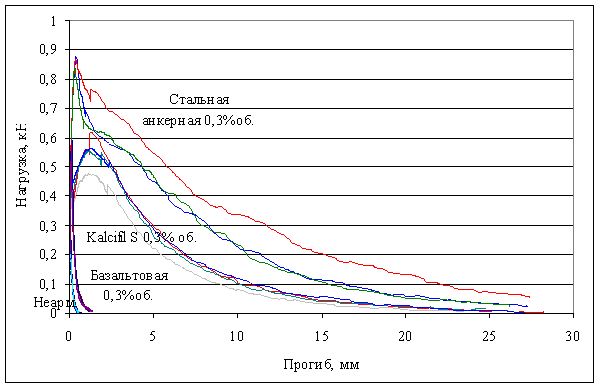

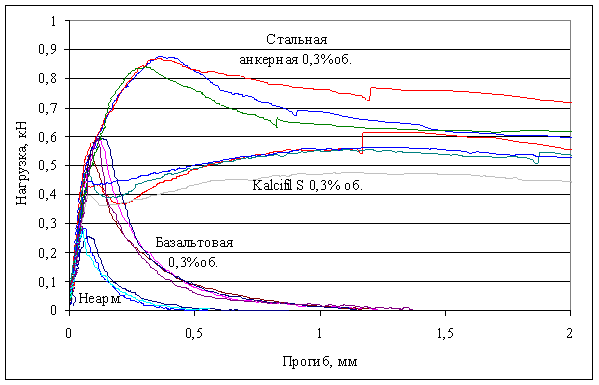

На рис. 7 представлены диаграммы разрушения фибропенобетонных образцов.

Рис. 7. Диаграммы разрушения испытанных образцов

На рис. 8 представлены начала тех же диаграмм, для более детального рассмотрения зон упругих деформаций образцов.

Рис. 8. Начала диаграмм разрушения испытанных образцов

По представленным рисункам видно, что каждому виду армирующих волокон соответствует несколько диаграмм разрушения. Это позволяет оценить повторяемость результатов испытаний в рамках каждой серии образцов

Численные значения силовых и энергетических характеристик трещиностойкости, модули упругости и прочности на растяжение при изгибе определенные как средние арифметические в каждой серии образцов приведены в таблице 1.

Таблица 1

Численные значения силовых и энергетических характеристик трещиностойкости испытанных образцов

|

Характеристика трещиностойкости |

Вид использованных волокон |

|||

|

Неарм. образец |

Стальные анкерные |

Базальтовые |

Полипроп. Kalcifil S |

|

|

G * i — условные удельные энергозатраты на статическое разрушение до момента начала движения магистральной трещины, Дж/м 2 |

3,39 |

12,41 |

14,36 |

7,63 |

|

G * f — условные удельные эффективные энергозатраты на статическое разрушение, Дж/м 2 |

11,12 |

2170,01 |

41,66 |

1132,25 |

|

К * с — условный критический коэффициент интенсивности напряжений, МПа·м 0,5 |

0,12 |

0,27 |

0,26 |

0,20 |

|

J-интеграл, Дж/м 2 |

2,09 |

9,45 |

10,15 |

5,17 |

|

Модуль упругости, МПа |

4065 |

5947 |

4893 |

5274 |

|

Прочность на растяжение при изгибе, МПа |

0,78 |

2,44 |

1,64 |

1,57 |

В таблице 1 представлены численные значения эффективных энергозатрат на статическое разрушение, они определяются, в основном, по площади фигуры HCDK. Видно, что в наибольшей степени на эту характеристику повлияла стальная анкерная фибра, в меньшей степени -полипропиленовая фибра Kalcifil S. Это объясняется тем, что такие волокна, при разрушении фибропенобетона, вытягиваются из матрицы, воспринимая при этом значительную нагрузку, что также можно проследить и по диаграммам на рисунках 7–8.

Следует особо отметить важную особенность механизма разрушения фибропенобетона, армированного полипропиленовой фиброй. Она состоит в том, что образец вначале деформируется упруго, как и любой другой из представленных в данной статье, при этом, после образования трещины в матрице, воспринимаемая нагрузка снижается с 0,5кН до 0,4–0,45кН, а затем начинает повышаться до 0,5–0,55кН, а после этого плавно снижается до 0кН к концу испытания. В результате действия описанного механизма на диаграммах разрушения таких образцов формируются две верхние точки. Верхняя точка, в левой части диаграммы разрушения описывает работу фибропенобетона, а верхняя точка в правой части диаграммы описывает работу фибропенобетона с трещиной, с преобладающей ролью волокон. Наличие второй верхней точки объясняется тем, что полипропилен обладает высоким собственным удлинением, до 25 %.

Так же видно, что прочность фибропенобетонных образцов значительно превышает прочность неармированного пенобетона, это объясняется тем, что волокна ограничили усадочные деформации пенобетона и исключили усадочное трещинообразование в межпоровых перегородках его структуры.

По представленным диаграммам разрушения так же видно, что разрушение неармированных образцов происходит при 0,25–0,3кН, тогда как разрушение пенобетонной матрицы фибропенобетонных образцов происходит при более высоких нагрузках, о чем свидетельствует и повышение критического коэффициента интенсивности напряжений, энергозатрат на статическое разрушение до момента начала движения магистральной трещины и J- интеграла.

Кроме вышеупомянутых особенностей следует отметить изменение модуля упругости фибропенобетона в зависимости от вида примененных волокон.

Результаты проведенных исследований подтверждают выводы сделанные в работах, найденных при проведении литературного обзора данной статьи. Дисперсное армирование пенобетона приводит к повышению прочности на растяжение при изгибе за счет, в том числе, сокращения усадочных деформаций. А приведенные в статье диаграммы разрушения пенобетонных и фибропенобетонных образцов позволили получить более полное представление о их поведении под нагрузкой.

В дальнейшем, планируется провести аналогичные испытания фибропенобетонных образцов, изготовленных с использованием других видов волокон для накопления статистических данных.

Литература:

- Рабинович, Ф. Н. Композиты на основе дисперсно-армированных бетонов. Вопросы теории и проектирования, технология, конструкции.– М.: Издательство АСВ, 2004. — 560 с.

- Пухаренко Ю. В. Принципы формирования структуры и прогнозирование прочности фибробетонов // Строительные материалы. 2004. № 10 (598). С. 47–50.

- Пухаренко Ю. В., Голубев В. Ю. О вязкости разрушения фибробетона // Вестник гражданских инженеров. 2008. № 3. C. 80–83.

- Пухаренко Ю. В., Голубев В. Ю. Высокопрочный сталефибробетон // Промышленное и гражданское строительство. 2007. № 9. С. 40–41.

- Суворов, И. О. Влияние дисперсного полиармирования на усадочные деформации фибропенобетона неавтоклавного твердения // Вестник БГТУ им. В. Г. Шухова. — Белгород: БГТУ им. В. Г. Шухова, 2015. — № 1. — С. 32–35.

- Суворов, И. О. Влияние вида и количества армирующих волокон на усадочные деформации фибропенобетона // Вестник гражданских инженеров. — СПб: СПбГАСУ, 2014. — № 5 (46). — С. 90–94.

- Пухаренко, Ю. В. Влияние состава сырьевой смеси на усадку неавтоклавного фибропенобетона / Ю. В. Пухаренко, С. А. Черевко, И. О. Суворов // Вестник гражданских инженеров. — СПб: СПбГАСУ, 2013. — № 6(41). — С. 109–112.

- Жаворонков, М. И. Определение характеристик разрушения и модуля упругости фибробетона/ М. И. Жаворонков// Известия КГАСУ. — 2015. — № 3(33). — с. 114–120.

- Жаворонков М. И. Методика определения энергетических и силовых характеристик разрушения фибробетона // Вестник гражданских инженеров. 2014. № 6(47). C. 155–160.