Предложен способ усовершенствования реализованного в промышленности процесса получения хлористого метила жидкофазным гидрохлорированием метанола. Увеличение эффективности производства предлагается за счет замены стальных реакторов на графитовые.

Ключевые слова: хлористый метил, хлорметил, метанол, жидкофазное гидрохлорирование.

Наиболее широкое использование хлористого метила сейчас в качестве химического полупродукта в производстве силиконовых полимеров. Меньшее количество используется в качестве растворителя при производстве бутилкаучука и очистке бензина.

В органической химии хлорметил используют как метилирующий или хлорирующий агент. Он находит ещё множество различных применений: удаления жирных загрязнений, следов смол, как ракетное топливо, для получения пенополистирола. В медицине хлориметил применяется как локальное обезболивающее, как промежуточный продукт при синтезе лекарств. [1].

В промышленности хлористый метил получают из предельных углеводородов, из метанола, диметилового эфира, при рекуперации отходов. Рассмотрим подробнее способ получения хлористого метила, реализованный на производстве аналоге.

Сущность технологического процесса получения хлористого метила заключается в жидкофазном взаимодействии метилового спирта и хлористого водорода с последующей отмывкой, осушкой, компримированием и конденсацией полученного хлористого метила.

Образование хлористого метила протекает по реакции:

СH 3 OH + HCl CH 3 Cl + H 2 O + 52,5 кДж/моль

Синтез хлористого метила проводится при массовом соотношении реагирующих веществ — хлористый водород: метанол = (3,2–4): 1.

Такой избыток хлористого водорода позволяет избежать образования побочного продукта процесса — диметилового эфира. Стадия синтеза осуществляется в реакторе, который представляет собой стальной цилиндрический аппарат со съемной крышкой, внутри гуммирован и футерован диабазовой плиткой. Действующая технологическая схема включает каскад из трех реакторов. Объем каждого реактора 5,5 м 3 , диаметр 1,8 м, высота 3,645м.

Основной проблемой действующего производства является низкая коррозийная стойкость материала основного аппарата. Это приводит к остановкам оборудования для обслуживания и ремонта.

С целью решения этой проблемы было предложено усовершенствование производства путем замены стальных реакторов емкостного типа на графитовые колонного типа с увеличением объема реакционной массы с 5,5м 3 до 7,4 м 3 .

Предложенные реакторы синтеза хлористого метила представляют собой цилиндрические колонны, состоящие из графитовых царг, диаметром 1,2 м, высотой 6,715 м.

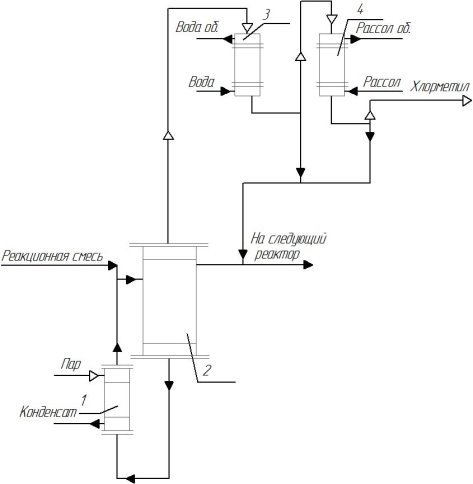

Реакторный узел представлен на рисунке 1.

Рис. 1. Реакторный узел производства хлорметила: 1 — кипятильник; 2 — реактор синтеза; 3, 4 — теплообменники

Исходный насыщенный хлористым водородом водно-метанольный раствор, подогретый до температуры реакции, смешивается с циркуляционной реакционной массой и поступает в верхнюю часть реактора поз. 1.

Температура в реакторе поддерживается за счет циркуляции реакционной массы через выносной кипятильник поз.2, обогреваемый паром.

Реакционная масса в реакторе поз. 2 циркулирует по схеме:

реактор поз. 2 кипятильник поз. 1 реактор поз. 2.

Реакционный газ, представляющий собой смесь паров воды, метанола, хлористого водорода и хлорметила, поступает в теплообменники поз. 3 и поз. 4, где сначала охлаждается водой, а затем рассолом с температурой минус 15°С.

После теплообменников образовавшийся хлорметил поступает на дальнейшую очистку, а конденсат возвращается в процесс.

Реакционная смесь из реактора по переливу поступает в реактор следующей ступени.

Результатом данного усовершенствования является сокращение затрат на ремонт и обслуживание стальных реакторов, увеличивается эффективный фонд рабочего времени использования реакторного оборудования и, соответственно, уменьшается себестоимость готовой продукции.

Литература:

- Вредные химические вещества. Углеводороды. Галогенпроизводные углеводородов. Справочник / Под ред. В. А. Филова и др. — Л.: Химия, 1990. — 732 с.