В статье рассмотрены возможные схемы утилизации теплоты отработанного воздуха и газа в конвективных сушильных установках с помощью тепловых насосов.

Ключевые слова: рабочий агент, отработанный газ, температура конденсации, отработанный воздух, теплота, отработанный сушильный агент.

В производствах, использующих энергетики, процесс сушки промежуточных и конечных продуктов является одним из наиболее энергоемких процессов. Этот процесс в основном осуществляется в конвективных сушильных установках (СУ), на долю которых приходится более 90 % от общего числа сушилок. В качестве сушильного агента чаще всего используется воздух, иногда для предотвращения окисления используются газы, например азот. Тепловой КПД большинства СУ составляет от 12 редко до 60 %. Затраты энергии достигают до 23 МДж на один килограмм удаляемой влаги, что почти в 10 раз больше удельной теплоты испарения [1].

Потери теплоты происходят из-за плохой теплоизоляции и герметизации СУ, несовершенства конструкции СУ, недостаточной автоматизации, из-за пересушивания материала, на основные потери — потери теплоты с отработанным сушильным агентом, уходящим из СУ, который уносит с собой теплоту, затраченную на испарение влаги. При температурах отработанного сушильного агента (30…80℃), при этом составляют от 15 до 40 % от общего расхода теплоты на сушку. Очевидно, что рациональное использование теплоты уходящего сушильного агента снизит теплопотери.

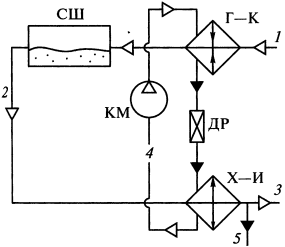

Возможно, утилизации теплоты отработанного воздуха конвективной СУ с помощью теплонасосной установки (ТНУ) с разомкнутой схемой по воздуху [2]. После сушилки (СШ) (рис. 1) отработанный влажный воздух 2 охлаждается в холодильнике-испарителе (Х-И) и только после этого выбрасывается в атмосферу. За счет теплоты, отданной отработанным воздухом, работает ТНУ с рабочим агентом 4.

Рис. 1. Утилизации теплоты отработанного воздуха СУ с помощью ТНУ, разомкнутая схема по воздуху

Рабочий агент 4 испаряется в Х-И, отбирая теплоту от охлаждающегося воздуха; сжимается компрессором (КМ), при этом повышается его температура; затем 4 конденсируется в подогревателе-конденсаторе (Г-К). температура конденсации рабочего агента 4 и теплоты, выделяющаяся при его конденсации, достаточны для нагрева воздуха 1 в Г-К. Конденсат рабочего агента 4 дросселируется через дроссель (ДР), при этом его давление и температура понижается до давления и температуры испарения в Х-И. если отработанный воздух 2 охлаждается до температуры ниже, чем точка росы, то из него конденсируется влага 5, следовательно, дополнительно выделяется теплота конденсации. Таким образом, увеличивается количество теплоты на испарение рабочего агента 4 цикла теплового насоса, а следовательно, увеличивается и количество теплоты, выделяющейся при конденсации рабочего агента 4 в Г-К. поток 3 охлажденного воздуха отводится из установки. В качестве рабочего агента ТНУ используют фреоны, водные растворы этиленгликоля.

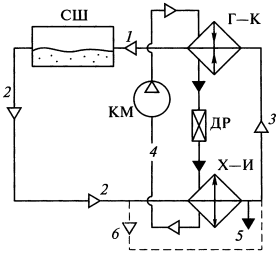

Утилизации теплоты отработанного газа конвективных СУ может, осуществляется и с помощью ТНУ с замкнутой схемой по газу (рис. 2) [3]. Отработанный влажный газ 2 после СШ охлаждается в Х-И до температуры ниже точки росы, поэтому из него конденсируется влага 5, которая выводится из установки. Остывший сухой газ 3 нагревается в Г-К, откуда 1 поступает в СШ. За счет теплоты, выделяющейся при охлаждении газа 2, и теплоты, выделяющейся при конденсации из него влаги 5, работает цикл теплового насоса с рабочим агентом 4.

Рис. 2. Утилизация теплоты отработанного газа СУ с помощью ТНУ, замкнутая схема по газу

Рабочий агент 4 испаряется в Х-И, отбирая теплоту от газа 2 и конденсирующихся из него паров 5; сжимается КМ, при этом повышается его давление и температура; затем конденсируется в Г-К. Температура конденсации 4 и теплота, выделяющаяся при его конденсации, достаточны для нагрева газа 3 в Г-К. Рабочий агент 4 ТНУ дросселируется через ДР, при этом его давление и температура понижаются до давления и температуры испарения в Х-И. для уменьшения количества теплоты, необходимой для нагрева, применяется байпасирование части отработанного газа 6 мимо Х-И, что увеличивает температуру потока 3 перед Г-К, т. е. применяется рециркуляция части отработанного газа. Такие схемы особенно целесообразно использовать, если сушильным агентом является азот или иной газ. Они наиболее эффективны при высокой относительной влажности уходящего из сушилки газа. При относительной влажности отработанного газа менее 30 % они становятся невыгодными. Это объясняется уменьшением доли теплоты конденсации влаги из газа, что приводит к понижению температуры испарения в Х-И и, соответственно, при постоянной температуре конденсации в Г-К, к уменьшению коэффициента преобразования ТНУ.

Литература:

- Мазур Л. С. Техническая термодинамика и теплотехника: Учебник. — М.: ГЭОТАР-МЕД, 2003. — 352 с.

- Визиришвили О. Ш., Меладзе Н. В. Энергосберегающие теплонасосные системы тепло- и хладоснабжения. — М.: Изд. МЭИ, 1994.

- Янтовский Е. И., Левин Л. А. Промышленные тепловые насосы. — М.: Энергоатомиздат, 1989.