В данной работе приведены результаты по исследованию технологии каталитического риформинга углеводородов. Процесс проводился на катализаторе трансалкилирования. Целью работы является разработка технологии производства бензина с улучшенными экологическими свойствами. Сырьем процесса являлась прямогонная бензиновая фракция с добавлением остаточной фракции риформата. Исследование показало, что применение катализатора трансалкилирования понизит содержание бензола в риформате.

Ключевые слова: каталитический риформинг, ароматические углеводороды, риформат, бензин, бензол, толуол, ксилол, водород, катализатор, трансалкилирование.

Каталитический риформинг на сегодняшний день считается обязательном составляющей нефтеперерабатывающего завода. Он позволяет получать высокооктановый компонент бензина, который в своем составе содержит ароматические углеводороды, являющиеся сырьем для химической индустрии [1].

Одной из важных и нерешенных проблем, связанных с каталитическим риформингом в нефтеиндустрии России, является снижение содержания бензола в риформатах. Предпосылками проведения большого числа исследований этой темы послужили: разнообразные проблемы и их сложная взаимосвязь [2–3].

Понижение токсичности отработавших газов автомашин воплощают в жизнь разными способами: совершенствованием систем и рабочего процесса движков, оборудованием автомашин системами улавливания и нейтрализации вредоносных выбросов, а еще усовершенствованием экологических качеств используемых бензинов.

Катализатором становления процесса изготовления высокооктановых компонентов явилось вступление свежих сверхжестких ограничений на экологические качества авто бензинов, охватывая лимитирование по уровню давления насыщенных паров, содержанию ароматичных соединений и бензола.

Введение новых сверхжестких ограничений на экологические качества бензинов для автомобилей, включая ограничение по уровню давления насыщенных паров, содержанию ароматических соединений и бензола, стало катализатором становления процесса изготовления высокооктановых компонентов.

В следствие этого приходится находить свежие варианты понижения содержания бензола в риформате, отвечающему строгим эталонам свойства бензинов. Одними из более действенных процессов по понижению бензола в топливах считается:

1) направление фракции C6 на изомеризацию;

2) переработка риформата (процессы РИГИЗ, комбинированная технология гидрирования и изомеризации);

3) изменение условий риформинга (переход от жесткого к мягкому режиму);

4) комбинирование технологий риформинга и гидрогрекинга бензина;

5) алкилирование бензола олефинами;

6) гидрирование бензолсодержащей фракции риформата;

7) каталитическое трансалкилирование бензола и ароматических углеводородов С9+ с получением толуола и ксилолов.

Активное наращивание мощностей процесса изомеризации исполняется за счет либо строительства новых установок, либо реконструкции существующих построек. Параллельно с этим проводится модернизация и интенсификация работающих установок изомеризации под процессы с рециркуляцией непревращенных нормальных парафинов. Данный процесс изомеризации проводят при температуре 350–400°С и давлении 3,0–3,5 МПа с использованием катализаторов, содержащих платину, палладий, нанесенные на оксид алюминия или цеолит. Для активации катализаторы промотируют фтором или хлоридом. Для пресечения побочных реакций используют циркуляцию водородсодержащего газа.

В данной статье представлены итоги исследования и разработки технологии риформирования бензина с вовлечением остаточной фракции риформата в исходное сырье, при этом образующийся бензол и арены С 9+ подвергаются реакции трансалкилирования с увеличением выхода толуола и ксилолов. Помимо этого, уменьшается доля реакции гидрокрекинга углеводородов и применяется тепло остаточной фракции риформата для нагрева исходного сырья.

При выполнении исследовательской части было использовано сырье и продукт секции 300 установки каталитического риформинга производства ароматических углеводородов. Гидроочищенный бензин 85–180 °С — сырье данной установки, стабильный риформат — продукт.

В ходе работы была проведена разгонка риформата в аппарате АРН-2, разделенного на две части, так называемые: легкую (фракция НК-145 °С) и тяжелую (фракция 145 °С-КК) часть. Выбранная точка разделения была подобрана исходя из температуры кипения орто-ксилола, которая составляет 144,4 °С [4], а температуры кипения остальных ароматических углеводородов (С 6 , С 7 , С 8 ), содержащихся в риформате, значительно ниже [5]. В процессе проведения опыта следовало подвергнуть трансалкилированию более высококипящие ароматические углеводороды, которые и находятся в тяжелом риформате. По результатам хроматографического анализа легкого и тяжелого риформата следует сделать вывод: большая часть бензола, толуола, ксилолов содержится во фракции НК-145 °С (таблица 1), поэтому граница разделения риформата была выбрана верно.

Таблица 1

Данные детального углеводородного анализа

|

Ароматический углеводород |

Содержание компонентов, % масс. |

|||

|

в гидроочищенном бензине |

в риформате |

во фракции НК-145 °С |

во фракции 145–180 °С |

|

|

Бензол |

0,16 |

5,3 |

12,52 |

- |

|

Толуол |

2,36 |

8,04 |

26,98 |

0,65 |

|

Этилбензол |

1,32 |

9,12 |

9,98 |

2,79 |

|

Мета-ксилол |

0,54 |

4,07 |

4,28 |

1,77 |

|

Пара-ксилол |

- |

5,28 |

4,74 |

2,30 |

|

Орто-ксилол |

0,16 |

5,77 |

12,52 |

- |

|

С 9+ |

0,12 |

4,59 |

- |

6,72 |

Для исследования процесса риформинга применяли регенерированный платино-рениевый катализатор риформинга RG-682, содержание платины в котором составляет 0,27 % масс., рения — 0,4 % масс. [6], а также специальный алюмо-платиновый катализатор трансалкилирования TA-4, которые были загружены в реактор объемом 10 мл экспериментальной проточной установки в соотношении 70:30.

В исходное сырье гидроочищенную бензиновую фракцию частично добавили полученный ранее тяжелый риформат, (таблица 2) и соединили их в соотношении 70:30 об.

Таблица 2

Материальный баланс разгонки риформата

|

Взято: |

Масса, г |

Объем, л |

Плотность |

Объемная доля, % |

|

Риформат |

819 |

1,019 |

0,804 |

100,00 |

|

ИТОГО |

819 |

1,019 |

100,00 |

|

|

Получено: |

||||

|

фракция НК-145 °С |

430 |

0,573 |

0,750 |

56,23 |

|

фракция 145–180 °С |

281 |

0,328 |

0,858 |

38,19 |

|

180 + °С |

108 |

0,118 |

0,915 |

11,58 |

|

ИТОГО |

819 |

1,019 |

100 |

|

Постоянными параметрами при проведении процесса риформинга и трансалкилирования являлись:

1) объемная скорость подачи сырья 1,5 ч -1 ;

2) отношение водорода к сырью 800 нм 3 /м 3 ;

3) объем реактора 10 мл;

4) давление P = 3 МПа.

Непостоянным параметром являлась температура 480 °С, 490 °С, 500 °С.

Индивидуальный углеводородный состав сырья и полученных продуктов определяли на газовом хроматографе «Хроматэк-Кристалл». По результатам проведенного пробега видно (таблица 3), что содержание бензола в полученных пробах составило от 2,2 до 2,36 % масс., в то время как в смесевом сырье его содержалось 0,11 % масс., содержание толуола в пробах — от 9,5 до 9,6 % масс., в сырье — 1,85 % масс.. По ксилолам наблюдается увеличение их содержания (с 29,9 % масс. до 30,8 % масс.). Это говорит о том, что на катализаторе прошли реакции ароматизации [5–7]. Причем с повышением температуры от 480 °С до 500 °С суммарное содержание ароматических углеводородов в пробах увеличивается от 43,93 до 47,26 % масс., выход риформата снижается от 98 % до 86 %. Увеличение содержания бензола говорит о том, что протекает реакция деалкилирования и трансалкилирования. Содержание аренов С 9 в полученных пробах (2,86–3,27 % масс.) немного выше, чем в смесевом сырье (2,1 % масс.), но ниже, чем в риформате (6,72 % масс.), что говорит о том, что на катализаторе протекала реакция переалкилирования ароматических углеводородов С 9+ [8].

Таблица 3

Данные хроматографического анализа полученных проб и сырья процесса

|

Анализируемые пробы |

Бензол |

Толуол |

м-ксилол |

п-ксилол |

о-ксилол |

ксилолы |

арены |

С 9 |

Выход |

|

Проба 1 (Т=480 °С, Р=3 МПа) |

0,22 |

9,47 |

9,6 |

9,08 |

10,72 |

30,8 |

43,95 |

2,86 |

98 |

|

Проба 2 (Т=490 °С, Р=3 МПа) |

0,226 |

9,63 |

10,44 |

9,12 |

10,85 |

30,4 |

44,08 |

2,81 |

92 |

|

Проба 3 (Т=500 °С, Р=3 МПа) |

0,236 |

9,63 |

11,78 |

9,2 |

11,02 |

29,9 |

45,14 |

3,27 |

86 |

|

Смесевое сырье (70 % прямогонного бензина: 30 % риформата) |

0,11 |

1,85 |

0,91 |

2,85 |

3 |

6,75 |

10,82 |

2,1 |

- |

|

Риформат (нк-180) |

5,3 |

8,04 |

4,07 |

5,28 |

5,77 |

15,12 |

45,17 |

4,59 |

- |

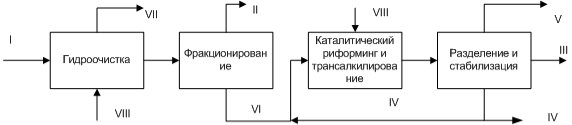

Технология получения ароматических углеводородов с вовлечением остаточной фракции риформата в исходное сырье показано на рисунке 1.

Рис. 1. Принципиальная схема каталитического риформинга с вовлечением остаточной фракции риформата в исходное сырье: I — бензин, II — легкий бензин, III — легкий риформат (фр. НК — 145 о С), IV — тяжелый риформат (фр. 145 — КК), V — газы, VI — фракция 85–180 о С (на риформинг), VII — газы, VIII — водородсодержащий газ

В работе [8] был проведен аналогичный процесс с таким же соотношением исходного сырья и рециркулята, где при температуре процесса 500 о С на катализаторе RG-682 содержание бензола составило 0,37 % масс., а выход ксилолов 13,12 % масс., что говорит о более селективном участии катализатора в реакциях трансалкилирования.

Таким образом, полученные результаты подтверждают протекание реакции переалкилирования и снижение реакции гидрокрекинга при добавлении в традиционное сырье каталитического риформинга остаточной фракции риформата. Кроме того, используется тепло этой фракции для подогрева исходного сырья, что положительно скажется на экономике процесса.

Литература:

- Кузьмина, Р. И. Каталитический риформинг углеводородов [Текст] / Р. И. Кузьмина. — Саратов: СЮИ МВД России, 2010. — 252 с.

- Сулимов, А. Д. Производство ароматических углеводородов из нефтяного сырья [Текст] / А. Д. Сулимов. — Москва: Химия, 1975. — 304 с.

- Кондрашева, Н. К. Процесс каталитического риформинга бензина [Текст] / Н. К. Кондрашева, К. Г. Абдульминев, Д. О. Кондрашев. — Уфа: Издательство УГНТУ, 2006. — 122 с.

- Ахметов, Т. В. Гидроизомеризация бензиновых бензолсодержащих фракций на различных катализаторах [Текст] / Т. В. Ахметов, К. Г. Абдульминев, В. Б. Марышев, // Нефтепереработка и нефтехимия. — 2011. — № 2. С. 14–17.

- Абдульминев, К. Г. Производство ароматических углеводородов и высокооктановых бензинов фракционированием катализатов риформинга [Текст] / К. Г. Абдульминев, А. Ф. Ахметов, Н. Р. Сайфуллин, А. С. Соловьев, Х. М. Абдуллахи // Башкирский химический журнал. — 2000. — Т. № 7. — № 2. С. 47–50.

- Козлов, Н. С. Катализатор риформинга [Текст] / Н. С. Козлов. — Минск: Наука и техника, 1976. — 200 с.

- Абдульминев, К. Г. Исторические аспекты становления каталитического риформинга в России [Текст] / К. Г. Абдульминев // Башкирский химический журнал. — 2001. — Т. 8. — № 5. С. 3–7.

- Булатов, Д. Ф. Исследование и разработка технологии ароматизации углеводородов с вовлечением остаточной фракции риформата в исходное сырье [Текст] / Д. Ф. Булатов // Мир нефтепродуктов. Вестник нефтяных компаний. — 2018. — № 7. С. 24–27.