Покрытия, нанесенные с помощью вакуумно-дугового испарения, являются одним из перспективных направлений развития современной промышленности. В данной технологии широко применяются магнитные поля различных конфигураций, в том числе для дуговых испарителей со стабилизацией рабочей области уступом и нейтральной вставкой. Однако, остаются невыясненными некоторые вопросы о влиянии данных полей на создаваемые покрытия. В данной работе выдвигается предположение о том, что расходящееся магнитное поле может оказать фиксирующее воздействие на плазменный поток испарителя, влияя на равномерность толщины получаемого покрытия. Для подтверждения или опровержения этого был проведён ряд экспериментов по исследованию равномерности толщины покрытия, осаждённого торцевым дуговым испарителем при индукции расходящегося магнитного поля от 0 до 12 Гс. Покрытие на образец наносилось с одного торцевого вакуумно-дугового испарителя ТДИ-76 со стабилизацией рабочей области уступом и нейтральной вставкой, затем проводились измерения толщины покрытия в точках, отстоящих друг от друга на равное расстояние по всей длине образца. Результаты проведенных исследований позволяют сделать выводы о необходимости учёта магнитных полей указанной конфигурации и рассмотренных величин индукции для оценки неравномерности толщины покрытия при напылении как с одиночного испарителя, так и при использовании кластерных систем торцевых испарителей.

Ключевые слова: магнитное поле, вакуумная дуга, фокусировка, плазменная струя, однородность, покрытие, тонкая плёнка, сепаратор, плазма, испаритель.

Введение. Вакуумно-дуговое испарение — один из распространенных способов ионно-плазменного нанесения покрытий. Тонкая пленка материала формируется из потока ионов, нейтральных частиц и микрокапель с катода вакуумно-дугового испарителя. Преимуществами данного метода являются скорость формирования покрытия на подложке, низкая энергетическая цена ионов и возможность управления энергией осаждаемых частиц, что позволяет влиять на структуру покрытия [1]. Основными недостатком является наличие в потоке плазмы капельной фазы, которая может снижать эксплуатационные свойства покрытия. Данный способ применяется для создания износостойких, декоративных и защитных покрытий.

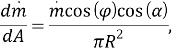

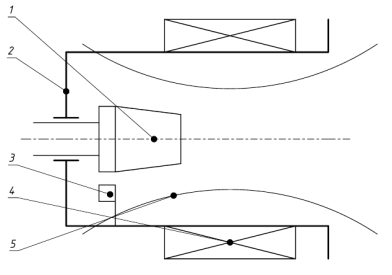

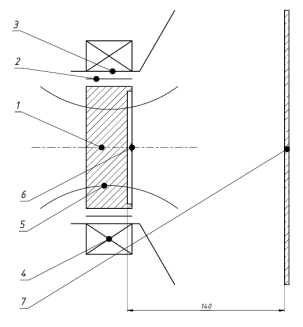

При работе с вакуумно-дуговыми испарителями часто необходимо создавать внешнее осевое расходящееся магнитное поле [2–3] для удержания катодного пятна на торцевой поверхности электрода, как в системах «Булат‑6» (рис. 1а) [4] и для управления зоной эрозии [5–7] в торцевых системах (рис. 1б). Последние широко применяются в современной промышленности из-за их простоты и компактности. В них катодное пятно удерживается благодаря особенностям конструкции устройства, а расходящееся магнитное поле позволяет увеличить коэффициент использования материала. Также такое поле применяется для фокусировки плазменного потока в магнитных сепараторах (рис. 1в) [8], что приводит к уменьшению доли капельной фазы в плазменном потоке испарителя и повышению качества покрытия, но снижению производительности устройства.

Одним из важных параметров наносимого покрытия является неравномерность его толщины. Известные требования по данному параметру определяют его величину около ±10–15 % для износо- и жаростойких покрытий. На неё оказывают влияние множество факторов: степень выработки катода [9], сложность формы изделия, взаимное расположение испарителя и подложки и другие.

а) 1 — конический катод; 2 — цилиндрический корпус; 3 — дугоинициирующее устройство; 4 — электромагнитная катушка; 5 — силовые линии магнитного поля

б) 1 — цилиндрический катод; 2 — нейтральная вставка; 3 — анод; 4 — электромагнитная катушка; 5 — силовые линии магнитного поля; 6 — место измерения магнитного поля; 7 — подложка

в) 1 — корпус, изогнутый под прямым углом; 2 — силовые линии магнитного поля; 3 — электромагнитная катушка

Рис. 1. Различные вакуумно-плазменные устройства, использующие осевое расходящееся магнитное поле

Известно, что на неравномерность толщины покрытия при работе с торцевым типом испарителей оказывает влияние степень выработки катода [9]. Было показано, что с увеличением выработки происходит сужение угловой диаграммы распределения испаренного материала, т. е. распределение толщины покрытия принимает форму, приближенную к пику [2]. Также, в работе [10] был рассмотрен другой фактор — распределение толщины покрытия отклоняется от такового, рассчитанного по закону Ламберта-Кнудсена, если катод имеет буртик на своей кромке, а расстояние до подложки сравнимо с его диаметром.

Однако остается неизвестным, в какой степени оказывает расходящееся магнитное поле влияние на плазменный поток торцевого дугового испарителя со стабилизацией уступом и нейтральной вставкой, где магнитное поле используется для увеличения зоны эрозии, и на неравномерность толщины получаемого покрытия. Выяснение этого и является целью данной работы. Результаты исследования могут быть использованы для оценки равномерности толщины покрытия при проектировании кластерных систем вакуумно-дуговых испарителей, где устройства располагаются в ряд на некотором расстоянии друг относительно друга, обеспечивающим должную равномерности покрытия.

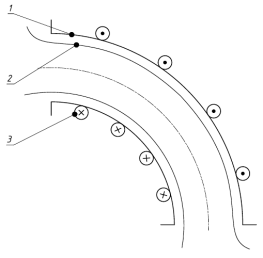

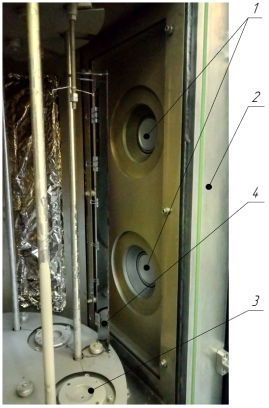

Эксперимент. Работа была проведена на промышленной установке вакуумно-дугового напыления «Сигма-700», оснащенной четырьмя торцевыми вакуумно-дуговыми испарителями ТДИ-76 с диаметрами катодов 76 мм. Напыление проводились в непрерывном режиме при токе разряда 100 А и напряжении 19 В. Подложкой являлась стеклянная полоска размерами 650х40х3 мм, закрепленная на расстоянии 140 мм от рабочей поверхности катода (рис. 2). Потенциал электрического смещения на подложку не подавался.

Рис. 2. Расположение образца в камере

1 — вакуумно-дуговой испаритель; 2 — вакуумная камера; 3 — планетарный подложкодержатель; 4 — напыляемый образец

Магнитное поле создавалось электромагнитной катушкой, состоящей из 60 витков, с внутренним диаметром 190 мм, внешним — 220 мм и длиной 40 мм. Эксперименты проводились для индукции магнитного поля в пределах 0…12 Гс, так как магнитные поля именно такого диапазона значений применяются при эксплуатации торцевых испарителей. Измерение величины индукции проводилось в центре рабочей поверхности катода (рис. 1б, поз. 6) теслометром GM-2 AlphaLog с торцевым датчиком магнитного поля.

Перед началом эксперимента проводится обработка напыляемого образца полиритом и спиртом. Далее была наложена протяженная маска по всей длине образца для последующего измерения толщины, после чего образец устанавливается на барабанный подложкодержатель внутри камеры напротив испарителя в месте вероятного расположения напыляемых деталей (рис. 2). После этого производилась откачка до остаточного давления 5·10– 4 Па. Процесс напыления происходил при давлении аргона 1·10– 2 Па. Напыляемый материал — титан марки ВТ1–0, время напыления на неподвижный образец составляло 120 с. По окончанию образец был извлечен из камеры, на нём были размечены точки, отстоящие друг от друга на равном расстоянии, в которых затем проводились измерения толщины покрытия. Измерения проводились на контактном профилометре марки 170–622 завода «Калибр». Подобные действия были сделаны для различных индукций магнитного поля: 0, 6 и 12 Гс. Значения выбраны, как типичные величины индукции магнитного поля, использующиеся для работы с катодами из различных материалов.

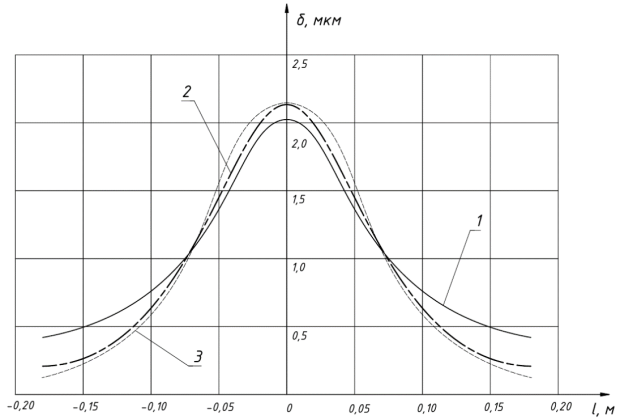

Анализ полученных данных. Результаты измерений представляют собой кривые зависимости толщины покрытия вдоль протяжённой подложки для различных значений индукции магнитного поля (рис. 3).

Показано, что распределения толщины покрытия близки при различных индукциях магнитного поля. Фокусировка ионного масса выражена слабо, отклонения толщины покрытия от значений без магнитного поля составляют от 5 до 15 %. Это означает, что магнитные поля такой величины и конфигурации не оказывают существенного влияния на фокусировку плазменного пучка в области вероятного расположения напыляемых деталей. Для сравнения на графике приведена кривая, рассчитанная по закону распределения потоков материала из точечного источника Ламберта-Кнудсена (кривая 0 Гс):

|

|

(1) |

где

Рис. 3. Распределения толщины покрытия по поверхности образца

1–0 Гс; 2–6 Гс; 3–12 Гс

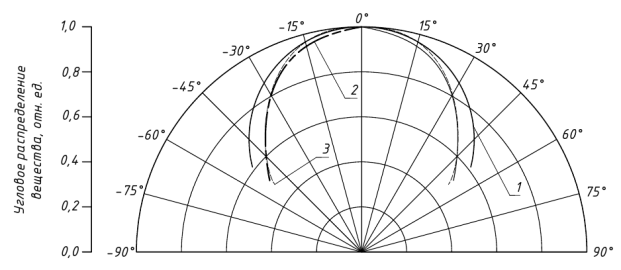

На рис. 4 результат представлен в виде зависимости безразмерного массового расхода материала катода от угла вылета частиц катода в полярных координатах. Кривая в отсутствии магнитного поля совпадает с кривой, рассчитанной по закону Ламберта-Кнудсена (0 Гс).

Рис. 4. Угловое распределение вещества в полярных координатах

1–0 Гс; 2–6 Гс; 3–12 Гс

Заключение.

По результатам проведённой работы было получено, что внешние магнитные поля с индукцией в осевом направлении до 12 Гс не оказывают существенного влияния на фокусировку плазменного пучка при нанесении покрытий методом вакуумно-дугового испарения. В области

Литература:

- Хороших В. М. Стационарная вакуумная дуга в технологических системах для обработки поверхностей. ФІП ФИП PSE, 2003, т. 1, № 1, с. 19‑26.

- Духопельников Д. В., Кириллов Д. В., Рязанов В. А. Исследование профиля выработки катода дугового испарителя с арочным магнитным полем. Наука и образование: научное издание МГТУ им. Н. Э. Баумана, 2012, № 11, с. 3, DOI: 10.7463/1112.0482485, URL: http://engineering-science.ru/doc/482485.html (24.12.2019).

- Духопельников Д. В., Кириллов Д. В., Рязанов В. А., Чжо В. Н. Профиль выработки катода дугового испарителя с арочным магнитным полем. Вакуумная техника, материалы и технология. Сб. науч. тр., 2013, с. 81–86. URL: https://www.niivt.ru/images/konferenziya/trudi/2013VIII_Vacuum %20equipment %20materials %20and %20technology.pdf (24.12.2019).

- Андреев А. А. Вакуумно-дуговые устройства и покрытия. Харьков, ННЦ ХФТИ, 2005, 236 с.

- Духопельников Д. В., Кириллов Д. В., Рязанов В. А., Чжо В. Н. Оптимизации траектории движения катодного пятна для повышения равномерности выработки катода вакуумного дугового испарителя. Инженерный журнал: наука и инновации, 2013, № 10 (22), с. 42. DOI: 10.18698/2308–6033–2013–10–1042

- Духопельников Д. В., Кириллов Д. В., Щуренкова С. А. Динамика движения катодных пятен по поверхности катода в поперечном магнитном поле Наука и образование: научное издание МГТУ им. Н. Э. Баумана, 2012, № 1, с. 8. URL: http://engineering-science.ru/doc/256359.html (24.12.2019).

- Духопельников Д. В., Жуков А. В., Кириллов Д. В., Марахтанов М. К. Структура и особенности движения катодного пятна вакуумной дуги. Электровакуумная техника и технологии. Сб. науч. тр., 2006, с. 158–163.

- Белоус В. А., Хороших В. М. Динамика плазмы вакуумной дуги в магнитном поле и системы формирования плазменных потоков. ФІП ФИП PSE, 2005, т. 3, № 1–2, с. 108–126

- Духопельников Д. В., Кириллов Д. В., Воробьев Е. В., Ивахненко С. Г. Влияние выработки катода дугового испарителя на равномерность толщины покрытия и угловое распределение продуктов эрозии. Наука и образование: научное издание МГТУ им. Н. Э. Баумана, 2014, № 4, с. 1–9, DOI: 10.7463/0414.0707391, URL: http://engineering-science.ru/doc/707391.html (24.12.2019).

- Клюева В. А. Исследование распределения толщины покрытия и углового распределения испаренного материала вакуумно-дугового испарителя с алюминиевым катодом. Молодежный научно-технический вестник, 2016, № 8. URL: http://ainsnt.ru/doc/723174.html (24.12.2019).