В данное статье проводится анализ методов повышения эффективности и качества лазерной сварки. Повышение требований к сварным соединениям при производстве ответственных изделий, выполненных из цветных и алюминиевых сплавов, поставило ряд проблем, поскольку комплекс физико-химических свойств создает неблагоприятные условия, для сварки и увеличивает вероятность образования ряда дефектов, ведущих к большому проценту отбраковки изделий. Одним из путей решения ряда проблем сварки плавлением, наряду с развитием дуговых способов, является применение высококонцентрированного источника энергии — лазерного луча, позволяющего повысить технологические возможности сварки. Мною предложена математическая модель для разработки производственной технологии лазерной сварки, позволяющая достигать наилучшей производительности сварки.

Ключевые слова: лазерная сварка, цветные металлы, малые толщины.

Как известно, развитие машиностроение и в особенности приборостроение, тесно связаны с новейшими методами получения неразборных соединений металлов с помощью сварки. Технологии лазерной сварки достаточно просты в использовании и управлении процессом сварки. Наиболее эффективной чертой лазерной сварки является:

- Высокая пространственно-временная локализованность излучения;

- Отсутствие механического воздействия пучка лазера на объект обработки.

Источником тепловой энергии для активации поверхности соединяемых твердых материалов при сварке лазером служит энергия излучения, поглощаемая материалами в зоне воздействия лазерного пучка.

В настоящее время лазерную сварку, применяемую в приборе- и машиностроении, можно условно разделить па три вида: микросварка (соединение элементов с толщиной или глубиной проплавления менее 100 мкм), мини-сварка (глубина проплавления 0,1–1 мм) и макросварка (глубина проплавления более 1 мм).

Для первых двух видов сварки, получивших наибольшее распространение в промышленности, используют преимущественно импульсные лазеры с чрезвычайно удачным сочетанием свойств излучения, необходимых для осуществления локальной сварки. Для получения литой зоны с заданными размерами требуется определенная энергия. Чем выше плотность мощности пучка в зоне нагрева, тем меньше необходимо времени для ввода этой энергии и расплавления требуемого объема металла, и тем меньше размеры зоны термического влияния (ЗТВ). Сочетание коротких импульсов излучения с высокой концентрацией энергии в малом пятне облучения — большие преимущества лазерной импульсной сварки, особенно при соединении легко деформируемых деталей. Для обеспечения технической чистоты импульсную сварку чаще всего осуществляют без значительного перегрева материала, т. е. исключая его интенсивное испарение. В этом случае передача теплоты в глубь свариваемых деталей происходит в основном за счет теплопроводности (теплопроводностный режим сварки).

Указанные положительные стороны технологического процесса сварки позволяют использовать эту технологию при различных особо ответственных операциях, не связанные со сваркой и резкой, но и скрайбированием, поверхностным упрочнением и другие операции. Причем указанные операции могут осуществляться не только с черными металлами, но и также на легко деформируемых изделиях и деталях, в том числе и вблизи теплочувствительных элементов.

Однако, при использовании лазерной сварки существует и ряд недостатков, среди них ограничение мощности лазерного излучения при низком КПД лазерного нагрева металла значительно сужают их технологическое применение и значительно препятствует использованию этой технологии.

Для начала определения методов повышения эффективности необходимо определить нестабильность режима сварки. Наиболее частая причина нестабильности режимов лазерной сварки происходит из-за неравномерности температуры свариваемых поверхностей материалов.

При анализе множества лабораторных испытаний было установлено, что при повышении температуры поверхности материала Т до Т

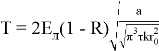

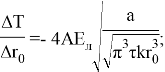

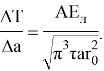

Для анализа источников колебания температуры поверхности свариваемых материалов, нами предлагается следующая формула (1):

Где,

r 0 2 - радиус светового пятна от лазерного луча;

Представленное уравнение (1) показывает зависимость от максимальной температуры нагрева поверхности материала, от равномерно-распределенного источника тепловыделения, с учетом его оптических характеристик.

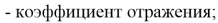

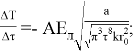

Далее проведем исследование изменения максимальной температуры поверхности материала

Найдем частные производные первого порядка по соотвествующим параметрам и представим в следующем виде (3):

Множество математических исследований, проведенных по полученным данным, имеет наибольшую зависимость от параметров R и

Учитывая полученные данные, нами предложена математическая модель для разработки производственной технологии лазерной сварки, позволяющая достигать наилучшей производительности сварки.

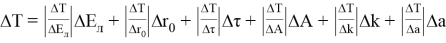

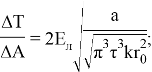

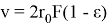

Первым шагом в разработке промышленной технологии сварки служит оценка скорости сварки, для этого предлагаем использовать следующую формулу (4):

Где,

Из уравнения (4), исходит вывод, что при увеличении скорости лазерной сварки, требуется уменьшение

Далее вводим в уравнение (4) вместо

Где,

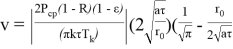

Тогда, получим уравнения для скорости сварки (6):

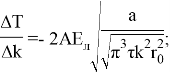

Следовательно, для регулирования скорости сварки лазерным лучом в режиме пульсации, подобный режим сварки преимущественно используется при сварке тонких пластин или пластин из разнородных материалов, необходимо регулировать энергию импульса

Таким образом, согласно полученной нами математической модели регулирования параметров лазерной сварки в условиях действующих предприятий, необходимо строго отслеживать радиус пятна до сотых долей мм, при одновременном снижении энергозатрат и увеличении количества импульсов.

Литература:

1. Лазеры в технологии. Ф. Стельмах. М.: Энергия, 2015: 216 с.

2. Новицкий М. Лазеры в электронной технологии и обработке материалов: Д. И. Юренкоп. М: Машиностроение, 2014. 152 с.

3. Рыкалин Н. Н., Углов А. А., Кокора А. Н. Лазерная обработка материалов. М.: Машиностроение, 2015. 295 с.