В статье авторы проводят анализ рисков оборонно-промышленного предприятия

Ключевые слова: риск, качество, несоответствие.

Работа оборонно-промышленного предприятия сопряжена с появлением огромного количества рисков, которые могут быть обусловлены как внутренними, так и внешними факторами. Абсолютное отсутствие ошибок и рисков в деятельности организации невозможно. Поэтому необходимо проводить постоянный анализ и мониторинг всех систем предприятия.

В результате анализа потенциально возможных несоответствий были выявлены следующие несоответствия: нарушение правил эксплуатации техники, сбои в снабжении, неучастие персонала в принятии управленческих решений.

Наиболее критичные виды потенциальных несоответствий:

— недостатки в организационной структуре предприятия;

— недостатки оперативного планирования и стратегического менеджмента.

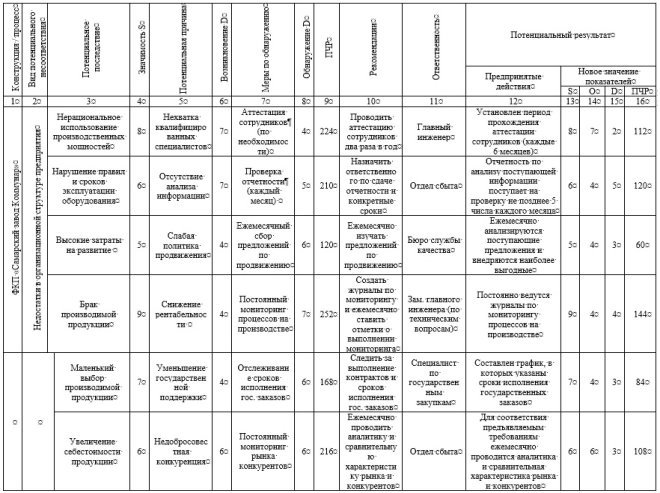

В соответствии с алгоритмом FMEA анализа перейдем к заполнению FMEA таблицы (рис. 1).

В нашем случае наиболее значимыми являются следующие последствия: нерациональное использование производственных мощностей (S=8), брак производимой продукции (S=9) и маленький выбор продукции (S=7). На значения ПЧР наиболее влияют следующие потенциальные причины: нехватка квалифицированных специалистов (О=7), отсутствие анализа информации (О=7) и недобросовестная конкуренция (О=6). ПЧРкр составляет 252 балла, что является недопустимым и требует срочной работы над данной характеристикой [1, 2]. После выявления наиболее критичных исковых событий следует разработать рекомендации (при необходимости) для более тщательного контроля причин несоответствий и для усиления мер контроля по обнаружению несоответствия либо причин несоответствия.

Рис. 1. FMEA-анализ

Также в результате проведенного анализа было выявлено, что брак производимой продукции является наиболее опасным последствием для предприятия (252 балла). Поэтому рассмотрим подробнее, какие причины могут привести к данному рисковому событию.

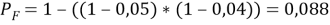

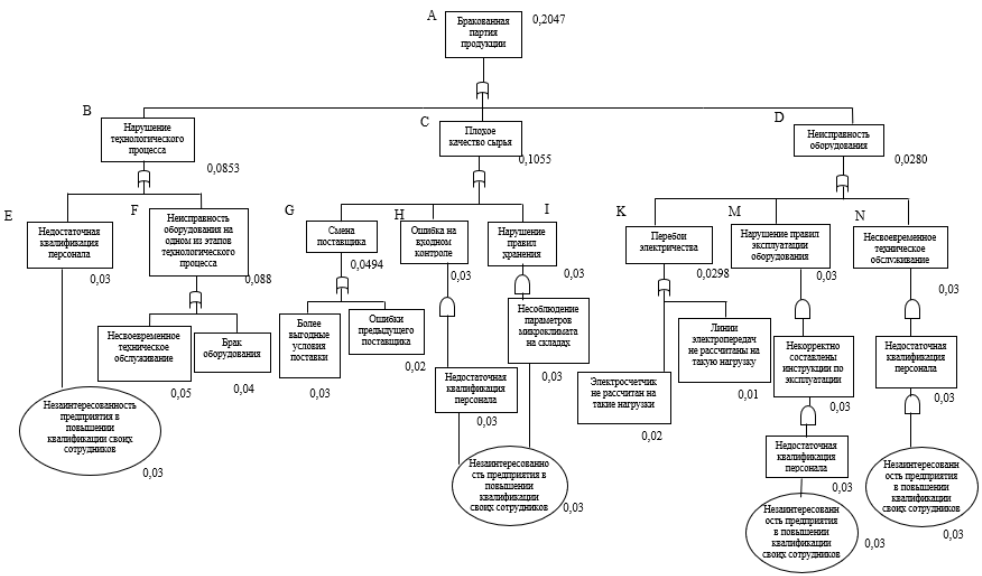

Для этого может быть использована методология исследований деревьев отказов. Метод используется для определения возможности возникновения аварийной ситуации и расчета ее вероятности (на основе задания вероятностей исходных событий) [3].

Для определения конкретных причин наступления рискового события построим дерево отказов (рис. 2).

По результатам проведенного анализа выявлено, что наиболее критическими цепочками являются GCA и FBA.

Для понижения вероятности риска цепочки FBA необходимо:

— разработать график технического обслуживания оборудования и назначить ответственных за его проведение;

— по факту выполнения каждого технического обслуживания делать соответствующие отметки в журнале.

Это должно оптимизировать процесс слежения за состоянием оборудования и помочь вовремя находить какие-либо неисправности технологической оснастки предприятия.

Для понижения вероятности риска цепочки GCA необходимо тщательнее проводить входной контроль поступаемого сырья. Так мы сможем выбрать поставщика, который предоставляет наиболее качественное сырье с наиболее выгодными для нас условиями поставки. Ошибка выбора ненадежного поставщика таким образом исключается.

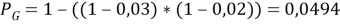

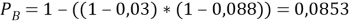

Далее следует количественно оценить вероятность для каждого промежуточного события, чтобы вычислить вероятность наступления главного события.

Рис. 2 FTА-анализ

В результате проведенного анализа были выявлены наиболее критические несоответствия, проведена бальная оценка и разработаны рекомендации по уменьшению ПЧР. Также были подробно исследованы причины наиболее опасного последствия и определены критические цепочки.

Литература:

- Анализ FMEA: пример и применение. [Электронный ресурс] / — Режим доступа: https://fb.ru/article/317895/analiz-fmea-primer-i-primenenie

- Киндеев, Е. А. Методические указания к практическим занятиям/ Е. А. Киндеев. — Владимир: ФГБОУ ВО «ВлГУ», 2016–27 с.

- Структура управления предприятия: особенности построения, виды и пути улучшения. [Электронный ресурс] / — Режим доступа: https://www.profiz.ru/peo/4_2020/struktura_upravlenija_1/