В статье раскрыта проблема поддержания теплового режима подготовленной к транспортировке товарной нефти. А именно: проанализирована существующая технология подготовки нефти на установках подготовки нефти; проработан вариант использования дополнительной установки — узла захолаживания товарной нефти.

Ключевые слова : стабилизация нефти, подготовка нефти, обессоливание, обезвоживание, узел захолаживания.

Подготовка нефти к транспортировке представляет собой удаление из сырья всех компонентов, которые могут затруднить его перевозку и дальнейшую переработку.

Если в энергоресурсе содержится большое количество воды, это увеличивает объем нефти, из-за чего повышается цена на ее перемещение.

От минеральной соли стоит избавиться во избежание повреждений оборудования, которое может поддаваться коррозии.

Когда в топливном ресурсе находится большое количество механических примесей, это грозит значительным ухудшением качества исходного нефтепродукта. Подобные примеси мешают технологическому режиму переработки сырья.

Если система сбора, транспортировки или хранения плохо герметизирована, то в процессе испарения могут выветриться легкие углеводороды.

Существуют комплексные установки по обезвоживанию, обессоливанию и стабилизации нефти.

Стабилизация нефти — это технологический процесс удаления (отгонки) из нефти остаточного количества углеродных газов и легких жидких фракций после первичной дегазации в целях снижения потерь ценных углеводородов при транспортировке, хранении и для обеспечения постоянного давления паров нефти при ее подаче на перегонные аппараты.

Проводится на комплексных установках в сочетании с обезвоживанием и обессоливанием.

В настоящее время подготовка товарной нефти осуществляется на базе нефтестабилизационных предприятий путем доведения давления насыщенных паров и содержания сероводорода до требования ГОСТ Р 51858–2002.

Технологический процесс проходит чаще реализуется несколькими установками подготовки нефти в зависимости от объема добытой нефтесодержащей жидкости. Данные установки предназначены для обезвоживания, обессоливания и стабилизации девонских и угленосных нефтей, поступающих с концевых ДНС-УПСВ с целью их обезвоживания, обессоливания и стабилизации с дальнейшей передачей для транспортировки.

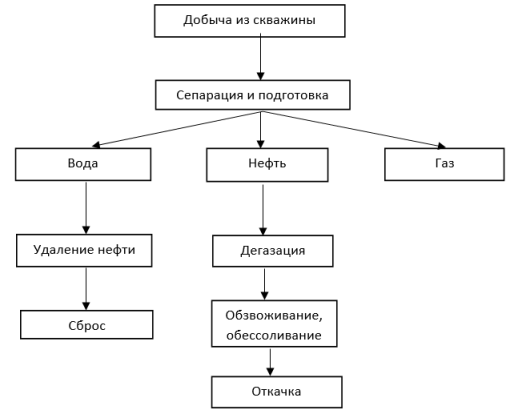

Процесс состоит из трех стадий: предварительный сброс пластовой воды, обезвоживания и стабилизации нефти.

Процессы подготовки нефти схематично указаны на рисунке 1.

Рис. 1. Процессы подготовки нефти

Обезвоживание производится при температуре 100 0 С и давлении до 5 кгс/см 2 . Сырая нефть с температурой 10–30 0 Сна ступень обезвоживания подается двумя потоками из сырьевой нефтенасосной центробежными насосами и поступает двумя потоками в теплообменники. В теплообменниках происходит подогрев нефти до температуры 65–100 0 С за счет рекуперации тепла отходящей стабильной нефти. Стабильная нефть проходит по межтрубному пространству, а сырая нефть проходит по трубному пространству теплообменников.

Подогретая сырая нефть после теплообменников может объединяться в один поток или двумя разными потоками подается в шаровые отстойники, где под воздействием температуры и деэмульгаторов происходит разрушение водонефтяной эмульсии и отстой пластовой воды.

На входе сырой нефти в отстойники подается пресная вода от насосов для отмывки солей от нефти.

Обессоливание нефти с использованием электрического тока на установках не производится. Имеющиеся электродигидраторы используются в качестве отстойников.

Обессоленная нефть подается в блоки стабилизации, где подогревается до температуры 120–185 0 С горячей стабильной нефтью; при этом обессоленная нефть проходит по межтрубному пространству, а стабильная нефть проходит по трубному пространству и откачивается насосами через теплообменники с температурой до 40 0 С в товарные резервуары.

Обессоленная нефть первичной рекуперации тепла в теплообменниках насосами подается на тарелки колпачковой ректификационной колонны. Для откачки стабильной нефти в резервуарный парк товарной нефти используются центробежные насосы. Для поддержания подобного режима в нижнюю часть колонны подается горячая нефть с температурой 170–250 0 С из печей подогрева, а в верхнюю часть колонны подается более холодная жидкая фаза — флегма с температурой до 40 0 С.

В качестве флегмы используется часть нестабильного бензина, сконденсированного в конденсаторах-холодильниках.

В соответствии с ГОСТ Р 51858–2002 существует ряд ограничений. Одним из них является — сохранение теплового режима обессоливания и обезвоживания нефти, т. е. обеспечение температуры сырой нефти на уровне 75–90 0 С, что соответствует температуре нефти на входе в межтрубное пространство на уровне в 90–110 0 С после аппаратов блока стабилизации.

Для соблюдения данного требования необходимо обеспечить температуру стабильной нефти на выходе из блока стабилизации после теплообменных аппаратов не выше 38 0 С при максимальном сохранении теплового режима блока обезвоживания и обессоливания.

Оптимальным решением в вопросе поддержания требуемого теплового режима было бы применение узла захолаживания, предназначенного для снижения температуры подготовленной нефти на приемо-сдаточном пункте с 38 до 30 0 С.

Состав установки захолаживания нефти содержит следующее оборудование:

— теплообменники;

— блоки холодильной системы открытого типа в составе (компрессоров, испарителей, конденсаторов, насосов градирни, насосов охлаждающего спирта);

— сухие градирни.

Товарная нефть после установок обезвоживания, обессоливания и стабилизации с температурой до 38 0 С поступает на узел захолаживания в теплообменники.

Товарная нефть охлаждается раствором этиленгликоля (температура замерзания минус 50 0 С) с температурой не выше 20 0 С. В зависимости от температуры окружающего воздуха предусмотрены два режима работы узла, обеспечивающие охлаждение раствора этиленгликоля. При температуре воздуха не выше 10 0 С раствор этиленгликоля насосами подается на сухие градирни, где охлаждается потоком воздуха, подаваемым вентиляторами, и далее поступает в теплообменники для охлаждения товарной нефти. При температуре воздуха выше 10 0 С раствор этиленгликоля охлаждается в испарителе хладоном.

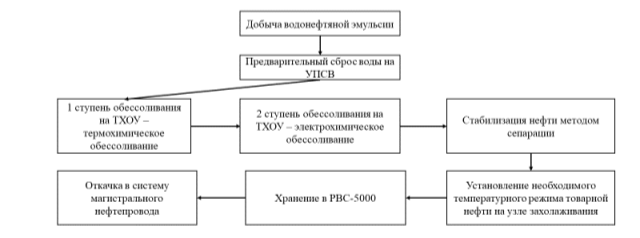

Процесс подготовки нефти на УПН включает следующие стадии:

— 1-я ступень обессоливания — термохимическое обессоливание при температуре 70–80 0С с подачей деэмульгатора в количестве до 20 г/т нефти и подачей пресной воды до 10 %, с временем отстоя до 90 минут и периодическим выводом промежуточного слоя, что обеспечивает остаточную обводненность нефти не более 1 %.

— 2-я ступень обессоливания — электрохимическое обессоливание при температуре 70–80 0С с остаточным содержанием деэмульгатора и подачей пресной воды до 10 %, временем отстоя до 70 минут и периодическим выводом промежуточного слоя.

— стабилизация нефти методом сепарации.

— снижение температуры нефти до 30 0 С на установке охлаждения.

— хранение в РВС-5000 с последующей откачкой.

Технологическая схема с использованием узла захолаживания предполагает его установку на выходе с установок подготовки нефти до входа в резервуары вертикальные стальные, где товарная нефть хранится до откачки в магистральный нефтепровод.

Схематично процессы подготовки нефти к транспортировке с использованием установки захолаживания указана на рисунке 2.

Рис. 2. Процессы подготовки с применением узла захолаживания

Таким образом возможно круглогодично поддерживать необходимый уровень температуры товарной нефти, что позволяет бесперебойно поставлять сырье в систему магистрального трубопровода.

Технологический процесс охлаждения товарной нефти соответствует требованиям мировой практики. Применены как Российские, так и международные стандарты. Срок эксплуатации узла захолаживания составляет не менее 25 лет.

Литература:

- ГОСТ Р 51858–2002 «Нефть. Общие химические условия».

- О промышленной безопасности опасных производственных объектов (с изменениями на 22 августа 2004 года). Федеральный закон от 21.07.1997 № 116-ФЗ.

- Техника и технологии сбора и подготовки нефти и газа: Учебник. / Земенков Ю. Д., Александров М. А., Маркова Л. М., Дудин С. М., Подорожников С. Ю., Никитина А. В./ — Тюмень: Издательство, 2015–160 с.