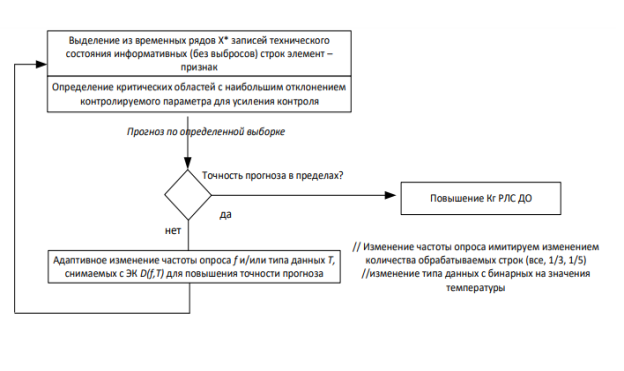

В этот статье представлены попытка разработки алгоритма, обеспечивающего прогнозирование технического состояния информационно управляющей системы (далее ИУС) на основе изменения частоты опроса и типа данных структурных элементов, регистрируемых контрольно-диагностической системой.

В течение последних восьмидесяти лет электронная промышленность стремительно развивается. В соответствие с законом Мура, выдвинутым им в 1965 году, количество транзисторов, размещаемых на кристалле интегральной схемы, удваивается каждые 24 месяца [11]. Этот факт тесно связан с интеграцией физических и цифровых систем производственных сред. Интеграция этих сред позволяет собирать большой объем данных, которые собираются различным оборудованием, расположенным в разных секторах заводов. Применяя аналитические подходы, основанные на обработке данных, можно получить интерпретированные результаты данных о техническом состоянии оборудования, используемого на производстве, для принятия решений, обеспечивающих следующие преимущества — предотвращение поломок, снижение себестоимости изделия, увеличение отказоустойчивости и другие важные в промышленном плане характеристики. Эти преимущества коррелируют с процедурами технического обслуживания.

В промышленности техническое обслуживание оборудования является важным составляющим и влияет на время работы оборудования и его эффективность. Поэтому неисправности оборудования необходимо выявлять и устранять, избегая остановки производственных процессов.

Существуют несколько классификаций по подходам к процедуре технического обслуживания электронного оборудования, мы рассмотрим следующую классификацию. [1]

– Работа до отказа . Корректирующее техническое обслуживание происходит только тогда, когда оборудование перестает работать. Это самая простая и неэффективная стратегия технического обслуживания, так как необходима как остановка производства, так и ремонт заменяемых деталей, что добавляет прямые затраты к процессу.

– Профилактика отказа (Регламентное ТО). Техническое обслуживание оборудования происходит периодически с запланированным графиком ремонта и замены оборудования, с целью предотвращения остановки производственного процесса. Как правило, профилактика отказа является эффективной стратегией, но зачастую предпринимаются ненужные корректирующие действия, приводящие к увеличению эксплуатационных расходов.

– Предиктивное обслуживание. Данная стратегия использует прогностические инструменты для определения того, когда необходимы действия по техническому обслуживанию. Стратегия основана на непрерывном контроле целостности машины или процесса, позволяя проводить техническое обслуживание только тогда, когда это необходимо. Кроме того, он заранее обнаруживает отказы благодаря инструментам прогнозирования, основанных на исторических данных, методами статистического анализа. В частности, с задачей прогнозирования справляется машинное обучение.

Стратегия технического обслуживания должна улучшить состояние оборудования, снизить частоту отказов оборудования и минимизировать затраты на техническое обслуживание при максимальном сроке службы оборудования. Раньше, с задачей технического обслуживания лучше всего справлялся метод, основанный на профилактике отказа. Но в наше время, когда ИУС становятся сложнее, а также предоставляют огромное количество данных стратегия предиктивного обслуживания является той, которая больше всего выделяется среди других стратегий. Особенно она эффективна при эксплуатации цифровых систем, имеющих в своем составе контрольно-диагностическую систему.

Рассмотрим основные модели машинного обучения «с учителем»:

– Регрессионные модели .

– Авторегрессионные модели

– Модели экспоненциального сглаживания

– Нейросетевые модели

– Модели на базе классификационнорегрессионных деревьев

– Ансамблевые методы (бустинг)

По анализу параметров моделей МО можно сделать вывод о том, что модели на базе классификационнорегрессионных деревьев и ансамблевые методы наиболее чувствительны к частоте сбора данных и их типу.

Для исследования влияния параметров ТС ИУС была выбрана РЛС и данные с её КДС. Данные об РЛС представлены в следующей таблице.

Таблица 1

Структура данных РЛС.

|

Номер столбца |

Название столбца |

Описание столбца |

Тип данных |

|

1 |

id |

Номер записи |

Int 64 |

|

2 |

Timestamp |

Дата и время записи |

str |

|

3 |

mode |

Режим работы блоков |

Int64 |

|

4–5 |

Generator_state_ [1–2] |

Состояние работы генераторов |

Bool |

|

6–21 |

Transmitter_state_ [1–16] |

Состояние работы передатчиков |

Bool |

|

22–41 |

Receiver_state_ [1–20] |

Состояние работы приемников |

Bool |

|

42–57 |

Transmitter_temperature_ [1- 16] |

Температура передатчиков |

Float64 |

По анализу этих данных были сделаны следующие выводы.

– С точки зрения точности и времени-вычисления прогноза является сбор данных раз в 40 с.

– По результатам анализа данных о приёмниках РЛС было выявлено то, что количество отказов приёмников очень мало и приёмники не влияют на отказ системы.

Но это результаты для конкретного примера, так же был разработан общий алгоритм предсказания.

Литература:

- A systematic literature review of machine learning methods applied to predictive maintenance / Thyago P. Carvalhoa, Roberto Vitac, Roberto da P. Franciscob, João P. Bastoc, Symone G. S. Alcaláb.

- Дрейпер, Н. Прикладной регрессионный анализ / Н. Дрейпер, Г. Смит., 1986. — 366 c. — ISBN: 978–5–8459–0963–3.-Текст: непосредственный.

- Prajakta S. K. Time series forecasting using Holt-Winters Exponential Smoothing / Prajakta S.K 2004.-15 с. Текст: электронный

- Хайкин С. Нейронные сети: полный курс/ Хайкин С. 2006.-1104 c.. — ISBN: 978–5–907144–22–4. Текст: электронный

- Чучуева Ирина Александровна Модель прогнозирования временных рядов по выборке максимального подобия автор/ Чучуева Ирина Александровна 2012. — 153 c. Текст: электронный