Рассматривается работа узла фракционирования реакционной массы установки каталитического крекинга. Исследование проводилось с использованием моделирующей системы Honeywell UniSim Design, в которой сформировали модель установки. Модель используется с целью оценки технологических режимов для обеспечения чёткого разделения фракций реакционной массы.

Ключевые слова: каталитический крекинг, катализатор, жирный газ, бензиновая фракция, моделирование, Honeywell UniSim Design.

Введение

Вторичным деструктивным процессам нефтепереработки, к числу которых относится каталитический крекинг, уделяется особое внимание, что связано с необходимостью повышения глубины переработки нефти, в частности через увеличение выхода бензиновой фракции крекинга и улучшение её качественных характеристик [1]. Совершенствование процесса каталитического крекинга ведется в различных направлениях: разрабатываются новые и модифицируются промышленные катализаторы, вносятся изменения в существующие технологические схемы и их аппаратурное оформление [2], разрабатываются математические модели и компьютерные системы для исследования и проектирования процесса [3].

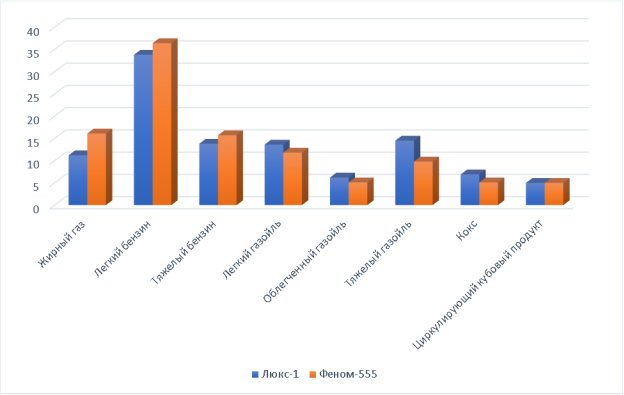

От используемого катализатора существенно зависит соотношение между получаемыми фракциями. На рисунке 1 приводятся балансовые данные по фракционному составу реакционной массы каталитического крекинга, получаемому при промышленной эксплуатации катализаторов Люкс-1 и Феном-555 [4, 5]. Видно, что более высокий выход газовой и бензиновой фракции крекинга получен при использовании катализатора Феном-555.

Рис. 1. Фракционный состав реакционной массы при использовании катализаторов Люкс-1 и Феном-555

На промышленных установках с учетом состава используемого сырья, катализатора и получаемых фракций реакционной массы необходимо корректировать технологические режимы аппаратов схемы.

Цель работы — оценка оптимальных технологических режимов для аппаратов разделения фракций реакционной массы, получаемой на катализаторе Феном-555.

Методы

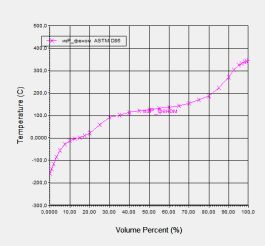

Исследование основывается на проведении вычислительного эксперимента с использованием моделирующей системы Honeywell UniSim Design [6], в которой сформировали модель узла фракционного разделения реакционной массы. Для расчета термодинамических свойств компонентов фракций использовали метод Peng-Robinson. График ASTM D86 разгонки реакционной массы приведен на рисунке 2.

Рис. 2. График ASTM D86 разгонки реакционной массы

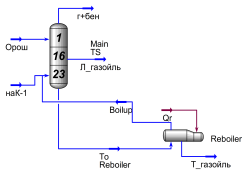

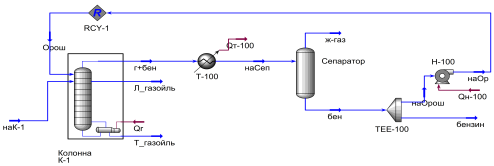

Модель колонны К-1, предназначенной для разделения фракций, и её обвязка с аппаратами технологической схемы показаны на рисунках 3 и 4. Разделением компонентов смеси, выходящей из реактора, получают жирный газ, нестабильный бензин, легкий и тяжелый газойли крекинга. Колонна имеет 23 желобчатые тарелки и стриппинг-секцию, предназначенную для вывода бокового погона — легкого газойля.

Поток реакционной массы ( на К-1 ) поступает на нижнюю тарелку ректификационной колонны. С верха колонны смесь паров бензина, водяного пара и газа (поток г+бен ) после охлаждения в холодильнике Т-100 направляется на разделение в газосепаратор Сепаратор, откуда жирный газ транспортируется на дальнейшую переработку, а часть бензиновой фракции (поток Орош ) используется в качестве орошения колонны К-1, величина которого зависит от технологического режима колонны. Газойль каталитический легкий (поток Л_газойль ) отбирается с 16 тарелки аппарата. С низа колонны К-1 отбирается газойль каталитический тяжелый (поток Т_газойль ).

Рис. 3. Колонна К-1 (распечатка в Honeywell UniSim Design)

Рис. 4. Фрагмент блока фракционирования с обвязкой колонны К-1 (распечатка в Honeywell UniSim Design)

При расчете технологической схемы (рисунок 4) использовали следующие значения технологических параметров для потока реакционной массы: расход 141.6 т/час, температура 450 о С, давление 250 кПа.

Активными спецификациями при расчете колонны К-1 средой Honeywell UniSim Design были температура конца кипения фракции бензиновой Т кк_ ASTM_D86_100 %vol = 180.7 о С и температура конца кипения фракции газойля легкого Т кк_ ASTM_D86_100 %vol = 338.6 о С.

Результаты и обсуждение

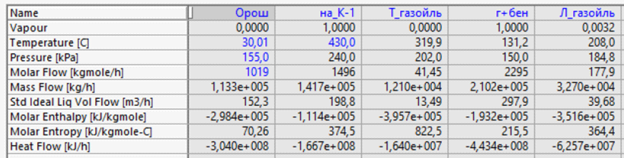

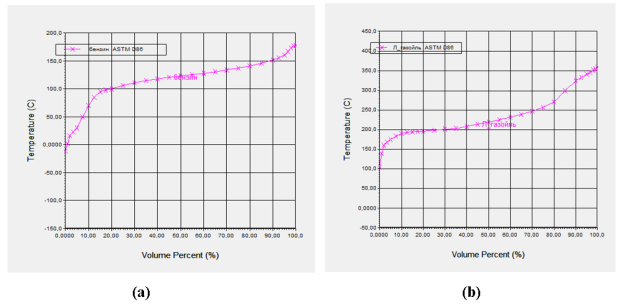

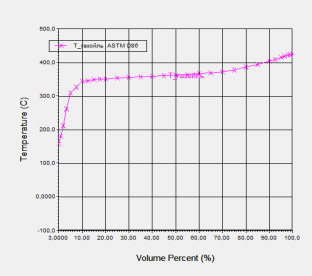

В результате расчета процесса фракционирования реакционной массы получены значения технологических режимов, приведенные в таблице 1. Соответствующие оценки получаемого фракционного состава потоков показаны на рисунках 5 и 6. В таблице 2 приведены характеристики выходных потоков схемы с оценкой относительной погрешности их расчета (оценки ∆).

Таблица 1

Технологические режимы колонны К-1 (распечатка в Honeywell UniSim Design )

Рис. 5. ASTM D86 разгонка фракций: (а) — бензин; (b) — легкий газойль (распечатка в Honeywell UniSim Design)

Рис. 6. ASTM D86 разгонка фракции тяжелого газойля (распечатка в Honeywell UniSim Design)

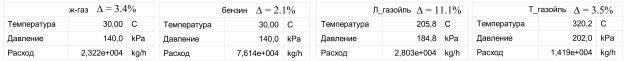

Таблица 2

Характеристики выходных потоков схемы (распечатка в Honeywell UniSim Design )

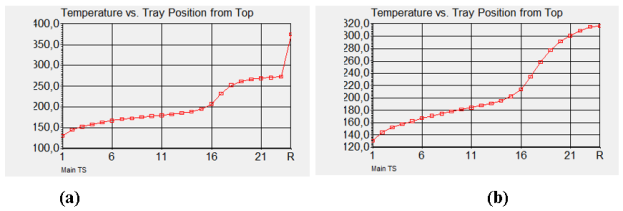

Полученные результаты по оценке адекватности модели колонны делают возможным проведение вычислительного эксперимента для расчета чувствительности четкости разделения фракций от комплексного варьирования технологических режимных параметров. Ниже приводятся результаты расчетов при изменении температуры реакционной массы, поступающей на фракционное разделение. На рисунке 7 показан расчетный температурный профиль колонны, обеспечивающий четкость разделения фракций в соответствии со значениями активных спецификаций, описанными выше, следовательно, на рассматриваемом узле имеется возможность рекуперации тепла для технологических потоков за счет тепла потока реакционной массы.

Рис. 7. Температурный профиль по высоте аппарата при различных температурах питания: (а) — 250 о C; (b) — 430 о C

Заключение

Для исследования процесса разделения фракций реакционной массы установки каталитического крекинга, использующей катализатор Феном-555, в программной среде Honeywell UniSim Design разработана модель колонны фракционирования, позволяющая находить оценки оптимальных технологических режимов для различных фракционных составов реакционной массы. Модель может использоваться для оценки возможности ресурсосбережения установки.

Литература:

- Материалы семинара по флюид-каталитическому крекингу и НСК; визиты на европейские НПЗ. — ENSPMFormationIndustrie, 2000.

- Солодова Н. Л., Терентьева Н. А. Современное состояние и тенденции развития каталитического крекинга нефтяного сырья. // Вестник Казан. технол. ун-та. — 2012, т.16, № 1, с.141–153.

- Назарова Г. Ю., Ивашкина Е. Н., Иванчина Э. Д., Шафран Т. А., Сейтенова Г. Ж., Бурумбаева Г. Р. Разработка технических решений для увеличения выхода бензиновой фракции и газов в технологии каталитического крекинга вакуумного газойля // Мир нефтепродуктов. — 2018, № 8, с. 17–24

- Проектная документация комплекса установок каталитического крекинга ОАО «Нижне-новгородский НПЗ», 2014 г.

- Проектная документация комплекса каталитического крекинга ОАО «Куйбышевский Нефтеперерабатывающий Завод», 2011 г.

- Honeywell, Unisim Design User Guide, 2013