Выявлены факторы, влияющие на эффективность обработки титановых сплавов. Рассмотрено влияние физико-механических свойств и условий резания на обработку и точность деталей из титановых сплавов.

Ключевые слова: титановые сплавы, свойства, полиморфизм, прочность, процесс резания, точность и качество обработки.

Благодаря хорошим механическим и технологическим свойствам титановые сплавы нашли широкое применение в авиационной промышленности. Среди этих свойств, следует выделить малую плотность, высокую удельную плотность, коррозионная стойкость, технологичность при обработке давлением, свариваемость, немагнитность и т. д. Сравнение физико-механических свойств титана с алюминием и железом представлено в табл. 1.

На механические свойства титана существенно влияют легирующие элементы и методы термической обработки. На формирование структуры и свойств титановых сплавов оказывает его полиморфизм. До температуры 882,5 ˚С титан обладает ГПУ-структурой (α-фаза), выше 882,5 ˚С и до температуры плавления — ОЦК-структурой (β-фаза).

Таблица 1

Сравнение физико-механических свойств титана с железом и алюминием

|

Свойства металлов |

Титан |

Алюминий |

Железо |

|

Плотность, кг / м 3 |

4540 |

2698 |

7874 |

|

Температура плавления, Т пл , о С |

1665 |

1535 |

660 |

|

Коэффициент линейного расширения α ∙ 10– 6 град -1 |

8,9 |

24,6 |

14,8 |

|

Теплопроводность λ, Вт / (м ∙ град) |

16,76 |

238 |

72,4 |

|

Предел прочности при растяжении, σ в , МПа |

300–450 |

130–160 |

200–300 |

|

Условный предел текучести, σ -0,2 , МПа |

25–380 |

50–120 |

190 |

|

Модуль упругости, E, ГПа |

103 |

70,6 |

200 |

|

Твердость, НВ |

130–150 |

25–35 |

70–80 |

Физико-механические свойства основных марок титановых сплавов представлены в табл. 2.

Таблица 2

Физико-механические свойства основных марок титановых сплавов

|

Марка сплава |

Класс по структуре |

σ в , МПа |

δ, % не менее |

KCU , Дж/см 2 , не менее |

Термообра-ботка |

Область применения |

|

Технический титан ВТ1–0 |

α |

390–540 |

20 |

100 |

Отжиг |

Химическая промышленность, криогенные установки |

|

ВТ5 |

α |

700–950 |

10 |

50 |

Детали для работы при криогенных и повышенных температурах до 450˚С |

|

|

ВТ5–1 |

α |

750–950 |

10 |

40 |

||

|

ОТ4 |

Псевдо α — сплав |

700–900 |

12 |

40 |

||

|

ВТ6 |

(α+β) — сплав мартенсит-ного класса |

1100–1150 |

14 |

40 |

Отжиг, закалка, старение |

Сварные конструкции для длительной работы и повышенных температурах до 400˚С, кратковременно до 750˚С |

|

ВТ14 |

1150–1400 |

6 |

50 |

|||

|

ВТ16 |

1150–1250 |

4 |

- |

|||

|

ВТ22 |

(α+β) — сплав переходного класса |

1100–1500 |

9 |

- |

Детали работающие при 500˚С |

|

|

ВТ15 |

Псевдо β — сплавы |

1300–1800 |

4 |

- |

Детали длительной работы до 350 ˚С, кратковременно до 750˚С |

Титановые сплавы имеют хорошую пластичность и свариваемость, но, несмотря на эти свойства, возникают трудности при их механической обработке. Прежде всего, это связано с прочностными характеристиками, до недавнего времени не представлялось возможным обрабатывать титановые сплавы на универсальных станках. При обработке титановых сплавов инструмент быстро изнашивается, практикой установлено, что при обработке фрезами из быстрорежущей стали период стойкости в среднем составляет 5–10 минут, далее инструмент меняется и отправляется на переточку. С появлением режущего инструмента с многослойными износостойкими покрытиями период стойкости увеличивается.

К основным сложностям при обработке титана можно отнести:

— адгезионный износ режущей части инструмента из-за чрезмерного выделения теплоты в зоне резания;

— плохая теплопередача и замедленная теплоотдача из-за низкой теплопроводности титановых сплавов, вследствие чего режущая часть испытывает колоссальную тепловую нагрузку;

— ухудшение точности обработки и качества обрабатываемой поверхности из-за вибрации, вызванные низким модулем упругости [1].

В табл.3 представлены средние показатели обрабатываемости титановых сплавов по сравнению с другими основными группами конструкционных материалов.

Таблица 3

Обрабатываемость титана в сравнении с другими конструкционными материалами (средние показатели)

|

Материал |

Группы по ISO |

Обрабатываемость, % |

|

Нелегированная легкообрабатываемая сталь |

Р |

100 |

|

Низколегированная отожженная сталь |

60 |

|

|

Высоколегированная отожженная сталь |

50 |

|

|

Аустенитная нержавеющая отожженная сталь |

М |

40 |

|

Коммерчески чистый титан |

S |

43 |

|

Титан Ti-6Al-4V, отожженный |

25 |

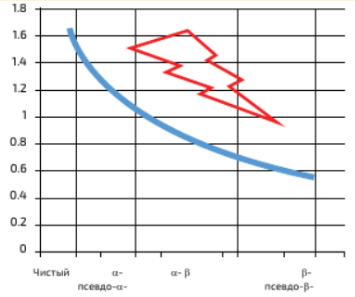

Обрабатываемость титановых сплавов варьируется в зависимости от класса по структуре (рис.1). Наиболее труднообрабатываемыми считаются титановые сплавы с β — фазой, присутствие такой структуры повышает прочность, что приводит к увеличению силы резания при резании.

Рис. 1. Обрабатываемость титановых сплавов

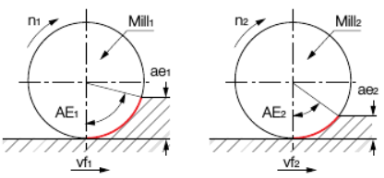

Также определяющую роль в эффективность процесса резания оказывает геометрия режущей части инструмента. К примеру, рассмотрим влияние дуги контакта фрезы и угла зацепления на процесс резания титана (рис.2).

Рис. 2. Дуга контакта и угол зацепления

При обработке фреза контактирует по дуге, величина который определяется углом зацепления. Уменьшение этого угла ведет к уменьшению толщины срезаемого слоя и величины дуги контакта, за счет этого сокращается тепловая нагрузка на зуб фрезы. За счет этого режущая кромка меньше времени находится в контакте с обрабатываемой поверхностью и появляется больше времени на его охлаждение. В результате чего можно повысить скорость резания. От правильной стратегии резания во многом будет зависеть эффективность процесса резания этих сплавов. Современные САD/CAM/САЕ системы позволяют создавать оптимальные траекторий обработки с постоянным углом зацепления, моделировать воздействие высоких энергии на эксплуатационные свойства инструмента [2].

Не все факторы, влияющие, на эффективность процесса резания титановых сплавов на сегодняшний день изучены. Учитывая вышесказанное в статье, можно сделать следующие выводы:

— при обработке титановых сплавов нужно учитывать их физико-механические свойства, свойства структуры, вызванные полиморфными превращениями;

— для обеспечения точности и качества обрабатывающей поверхности следует обеспечить жесткость технологической системы во избежание вибрации;

— в целях повышения производительности обработки: выбрать оптимальную стратегию обработки; использовать режущий инструмент с соответствующими свойствами и геометрией; назначить оптимальные режимы резания.

Литература:

- Илларионов, А. Г. Технологические и эксплуатационные свойства титановых сплавов: учебное пособие / А. Г. Илларионов, А. А. Попов. — Екатеринбург: Изд-во Урал. ун-та, 2014–137 с.

- Справочное руководство ISCAR. Обработка титана // — URL: https://www.iscar.ru (дата обращения: 23.09.2021).