Рассматривается работа колонны стабилизации К-201 установки гидроочистки дизельной фракции. Исследования выполнены проведением вычислительного эксперимента с использованием моделирующей программной системы Honeywell UniSim Design, в которой оцениваются оптимальные значения числа ступеней разделения, тарелки питания и рефлюкса при стабилизации гидрогенизата разных нефтей.

Ключевые слова: дизельная фракция, установка гидроочистки дизельной фракции, колонна стабилизации гидроочищенной фракции, моделирование, Honeywell UniSim Design.

Введение

Увеличение глубины переработки нефти и современные экологические требования предопределяют значение процесса гидроочистки как одного из основных технологических процессов, предназначенных как для обеспечения тонкой очистки от серы и азота, так и частичного гидрирования ароматических соединений, легкого гидрокрекинга нормальных парафинов, переработки вторичных дистиллятов, содержащих непредельные соединения, и другого.

В распространенном варианте технологической схемы установки гидроочистки дизельной фракции гидрогенизат направляется на стабилизацию фракционного состава путем вывода из него легких углеводородов и бензиновой фракции, при этом увеличение четкости отбора дизельной фракции в колонне стабилизации К-201 обеспечивает необходимое качество товарного продукта и снижение энергозатрат установки [1–4].

Цель работы — моделирование влияния фракционного состава нефти на технологические и конструкционные параметры колонны стабилизации гидрогенизата установки гидроочистки дизельного топлива.

Методы

Исследования проводили с использованием моделирующей системы Honeywell UniSim Design [5]. Для расчета термодинамических свойств компонентов фракций использовали метод Peng-Robinson.

Для проведения расчетов были взяты два вида нефти, а составы соответствующих дизельных фракций, поступающих на гидроочистку, получены в результате моделирования работы основной атмосферной колонны с использованием в качестве сырья этих нефтей, далее из этих дизельных фракций рассчитывался состав нестабильного гидрогенизата.

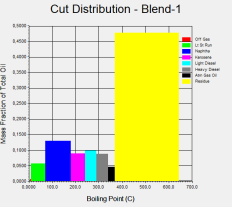

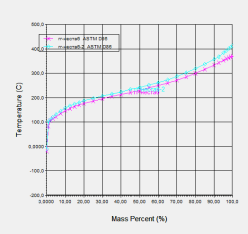

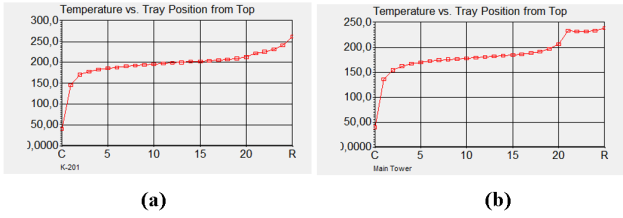

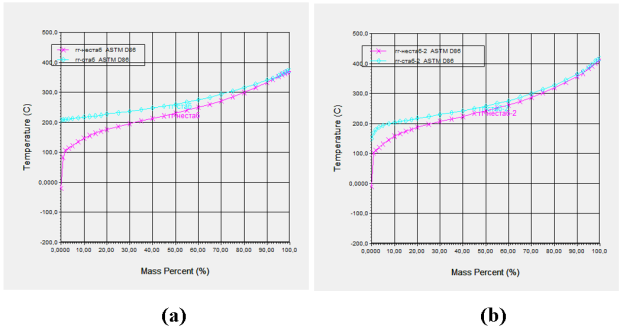

На рисунке 1 показано распределение фракций для первой из рассматриваемых нефтей (нефть1). Графики ASTM D86 разгонкинестабильного гидрогенизата, полученного из дизельных фракций 2-х нефтей, приведены на рисунке 2. Видно, что составы заметно различаются содержанием в них тяжелых фракций с температурой кипения выше 300 о С, при этом потенциальное содержание в них бензиновых фракций с температурой конца кипения 180 о С различалось примерно в два раза.

Рис. 1. Распределение фракций для сырья нефть1 (распечатка в среде Honeywell UniSim Design)

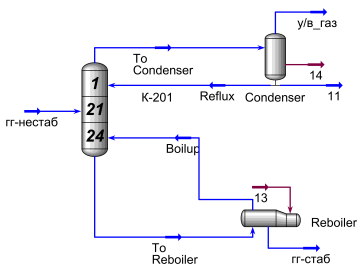

Рассматриваемая типовая колонна стабилизации гидрогенизата (рисунок 3) содержит 24 тарелки (эффективность контактного устройства 0.7), сырьё (поток гг-нестаб ) подается на 21-ую тарелку с температурой 250 о С и давлением 201.3 кПа, давление верха и низа колонны 155.3 и 170 кПа соответственно.

Рис. 2. Графики ASTM D86 разгонки нестабильного гидрогенизата: (а) — нефть1; (b) — нефть2 (распечатка в среде Honeywell UniSim Design)

Сходимость расчетных процессов, выполняемых средой Honeywell UniSim Design, достигается по следующим активным спецификациям: потенциальное содержание бензиновых фракций с температурой конца кипения Т кк ASTM_D86_100 % = 180 о C, температура верха Т в =40 о С и содержание в дистилляте фракций, выкипающих при температуре выше 180 о С. Из аппарата отбираются углеводородные газы (поток у/в_газ ), бензин-отгон (поток бензин ) и стабильный гидрогенизат (поток гг-стаб ).

При расчете колонн с разными составами нестабильного гидрогенизата сравнивали достигаемые оценки содержания в дистилляте бензиновых фракций с температурой конца кипения 180 о С, значения рефлюкса и температуры низа аппарата.

Результаты и обсуждение

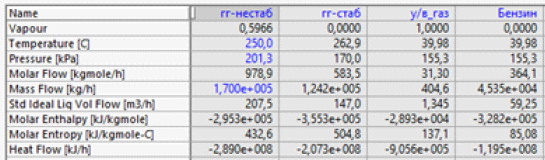

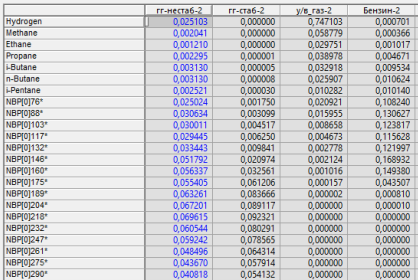

Результаты расчета колонны К-201 для сырья нефть1 приведены в таблицах 1 и 2, а для сырья нефть2 — в таблицах 3 и 4 соответственно. Изменение температуры по высоте колонны показано на рисунке 4. Видно, что достигнуто четкое разделение газовой и бензиновой фракций от дизельного топлива, что также наглядно подтверждается сравнением графиков ASTM D86 разгонки, приведенных на рисунке 5.

Рис. 3. Схема колонны К-201 (распечатка в среде Honeywell UniSim Design)

Таблица 1

Рассчитанные технологические режимы колонны К-201 (нефть1) (распечатка в среде Honeywell UniSim Design )

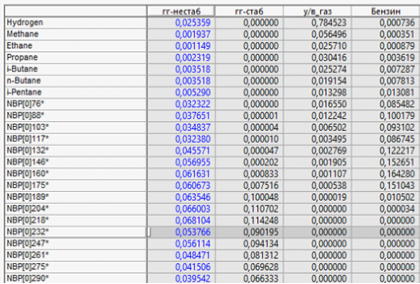

Таблица 2

Рассчитанные фракционные составы потоков колонны К-201 (нефть1) (распечатка в среде Honeywell UniSim Design )

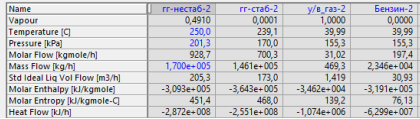

Таблица 3

Технологические режимы колонны К-201 (нефть2) (распечатка в среде Honeywell UniSim Design )

Таблица 4

Фракционные составы потоков колонны К-201 (нефть2) (распечатка в среде Honeywell UniSim Design )

Рис. 4. График изменения температуры по высоте колонны К-201: (а) гидрогенизат (нефть1); (b)- гидрогенизат (нефть2) (распечатка в среде Honeywell UniSim Design)

Рис. 5. Графики ASTM D86 разгонки: (а) — нестабильный (цвет красный) и стабильный (цвет синий) гидрогенизат (нефть1); (b) — нестабильный и стабильный гидрогенизат (нефть2) (распечатка в среде Honeywell UniSim Design)

Сопоставление полученных расчетных данных для рассмотренных 2-х видов сырья показывает, что:

— для нестабильного гидрогенизата с низким содержанием бензиновых фракций (сырьё нефть2 ) достигается их четкое разделение (содержание в дистилляте фракций, выкипающих при температурах выше 180 о С, составляет менее Σ 180+ =0,1 %) при невысоком значении флегмового числа (для приведенных расчетов R=1.816, температура низа колонны Т н =239.1÷241.8 о С);

— при более высоком содержании бензиновых фракций (сырьё нефть1 ) получена оценка Σ 180+ =1,4 % при R=6.143 и Т н =262.9 о С, а для более четкого разделения требуется увеличение значения флегмового числа.

Выше отмеченное относится к колонне, имеющей 24 тарелки. Расчеты показывают, что использование аппарата с 28-ю тарелками для стабилизации гидрогенизата с низким содержанием бензиновых фракций практически не сказывается на достигаемой четкости разделения фракций, в то время как для гидрогенизата с большим содержанием бензиновых фракций показатели, приведенные выше, достигаются при меньших значениях флегмового числа, следовательно, для рассматриваемого случая увеличенные капитальные затраты на колонну в дальнейшем будут окупаться за счет снижения эксплуатационных затрат.

Заключение

Проведенный вычислительный эксперимент позволяет отметить, что меньшая «чувствительность» показателей работы колонны стабилизации гидрогенизата к варьированию его фракционного состава достигается при использовании аппарата с числом тарелок большим 24.

Литература:

- Аспель Н. Б., Демкина Г. Г. Гидроочистка моторных топлив. — М.: Химия, 1977.- 158 с.

- Баннов П. Г. Технология переработки нефти / П. Г. Баннов. — Москва: Изд- во ЦНИИТЭнефтехим, 2000. — 224с.

- Ахметов С. А. Технология глубокой переработки нефти и газа. — Уфа: Гилем, 2002. — 669 с.

- Мхитарова Д. А. Новейшие достижения в технологии гидроочистки дизельных топлив /Д. А. Мхитарова, Н. Р. Саровойтова, Т. Г. Хаимова // Информационно–аналитический обзор. — Москва, 2009. — 168 с.

- Honeywell, Unisim Design User Guide, 2013