Рассматривается состав водородсодержащего газа (ВСГ) установки каталитического риформинга бензиновых фракций, в котором возможно присутствие монооксида углерода (СО). Его наличие может быть причиной отравления катализатора низкотемпературной изомеризации. Для удаления монооксида углерода из ВСГ моделируется возможность проведения реакции конверсии водяного газа с использованием системы Honeywell UniSim Design.

Ключевые слова: каталитический риформинг, катализатор, водородсодержащий газ, монооксид углерода, реактор, моделирование, Honeywell UniSim Design.

Введение

На установках каталитического риформинга из прямогонных бензиновых фракций получают дистилляты, используемые как высокооктановые компоненты товарных бензинов, или индивидуальные ароматические углеводороды. Важной особенностью процесса является одновременный синтез водородсодержащего газа, применяемого во многих гидрогенизационных процессах [1].

Основные компоненты, входящие в состав ВСГ, приведены в таблице 1. Результаты промышленных лабораторных анализов показывают на возможность присутствия в ВСГ малых количеств СО (до 0.3 ррм). При использовании такого ВСГ на установке низкотемпературной изомеризации происходит отравление катализатора, следовательно необходим узел очистки ВСГ от присутствия СО или блок метанизации.

Таблица 1

Компоненты смеси ВСГ (используются идентификаторы среды Honeywell UniSim Design )

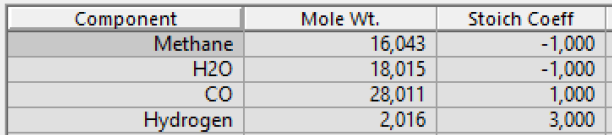

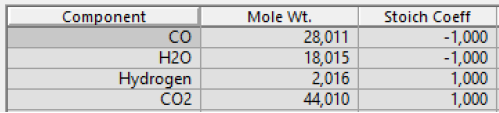

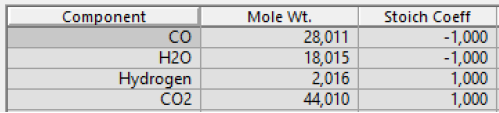

Для конверсии СО в промышленных масштабах (производство водорода, аммиака и другие) используют реакцию водогазового сдвига (WGS) [2,3]

CO + H 2 O = CO 2 + H 2 ΔH° = −41kJ/mol

WGSR — гетерогенный экзотермический процесс (при адиабатических условиях происходит разогрев на 10–12 о С на превращенный 1 %об. СО) с эквимолярной реакцией пара и монооксида углерода, константа равновесия которой уменьшается с ростом температуры, и, соответственно, низкие температуры способствуют высоким конверсиям СО, а подача пара в количестве, превышающем стехиометрическое, также увеличивает конверсию СО. Реакция WGS проводится с использованием различных катализаторов на основе оксидов Fe, Cu, Zn, Ce, Cr, Co, Ni и их комбинаций [4–6], в частности при температурах ниже 180 о С на высокоактивном оксидном катализаторе Cu-Zn-Al(Cr).

Удалить присутствие СО в ВСГ также можно с помощью реакции метанирования с потреблением водорода, но этот способ не является предпочтительным.

Цель работы — оценка возможности использовать реакцию конверсии водяного газа (WGSR) для удаления СО из технологического потока ВСГ.

Методы

Проведение исследования основывается на вычислительном эксперименте с использованием моделирующей системы Honeywell UniSim Design [7].

В таблице 2 приведен компонентный состав ВСГ, который ниже используется для двух вариантов расчета — узла паровой конверсии метана и отдельного реактора WGSR. Рассмотрение первого варианта исходит из того, что в составе ВСГ присутствуют метан и монооксид углерода, и их превращения предлагается провести паровой конверсией с использованием известных промышленных катализаторов и технологических режимов аппаратов [2–6]. На целесообразность моделирования второго варианта указывает то, что в ВСГ содержание СО достаточно мало (доли ррм) и имеются промышленные катализаторы низкотемпературной конверсии монооксида углерода.

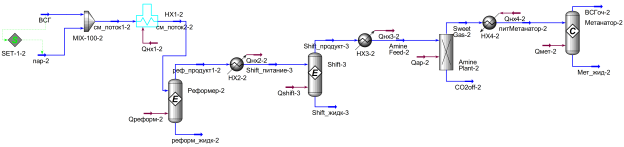

Таблица 2

Компонентный состав ВСГ (используются идентификаторы среды Honeywell UniSim Design )

Результаты и обсуждение

Узел паровой конверсии метана, присутствующего в ВСГ

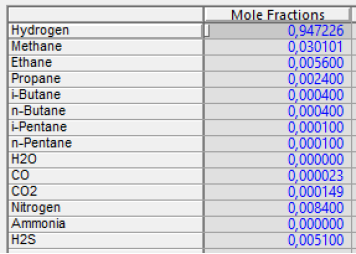

На рисунке 1 показана модель типовой технологической схемы узла паровой конверсии метана, сформированная в среде Honeywell UniSim Design.

Рис. 1. Технологическая схема узла паровой конверсии метана (распечатка в Honeywell UniSim Design)

Входной поток ВСГ смешивается с потоком водяного пара пар-2 ипосле нагрева в печи НХ1–2 до 760 о С подается в равновесный реактор Реформер-2 , в котором протекают реакции:

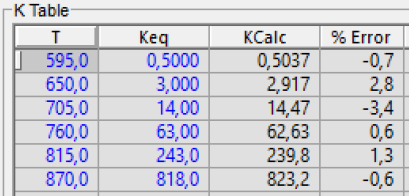

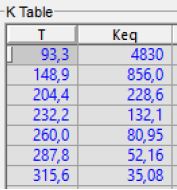

с константами равновесия:

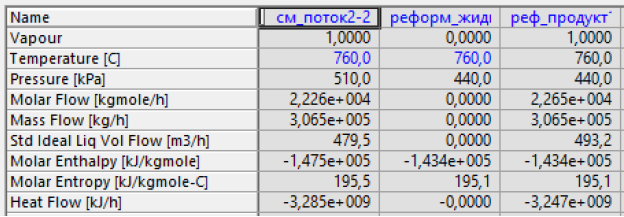

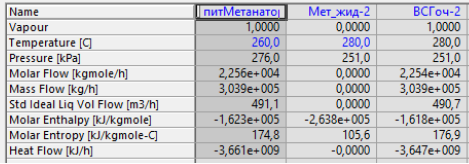

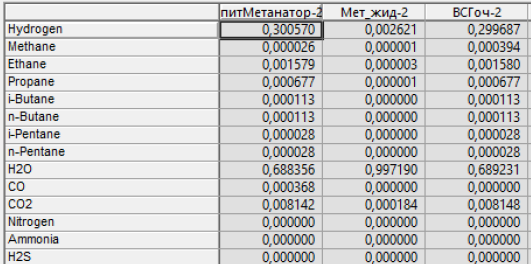

Технологические режимы и составы потоков реактора Реформер-2 приведены в таблицах 3 и 4.

Таблица 3

Технологические режимы реактора Реформер-2 (распечатка в среде Honeywell UniSim Design )

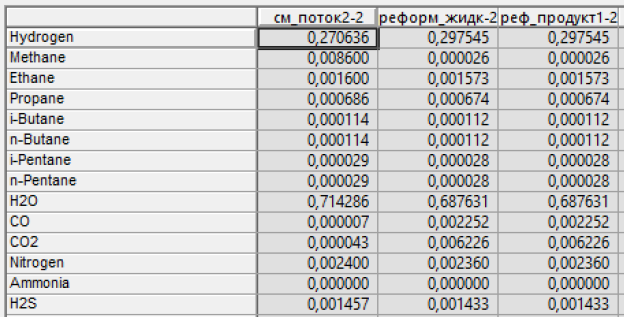

Таблица 4

Составы потоков реактора Реформер-2 (распечатка в среде Honeywell UniSim Design )

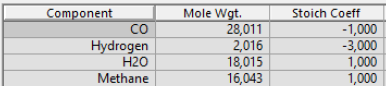

Далее поток с верха аппарата, пройдя холодильник НХ2–2 и снизив температуру до 427 о С подается в равновесный WGSR реактор Shift -3 , где проводится взаимодействие СО и паров воды:

Оценки равновесных констант скорости имеют вид

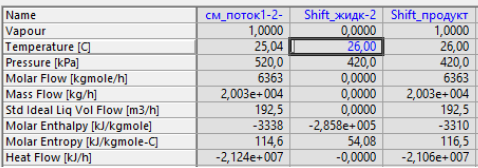

Режимы и составы потоков реактора приведены в таблицах 5 и 6.

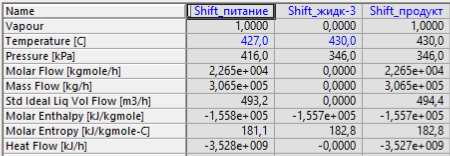

Таблица 5

Технологические режимы реактора Shift -3 (распечатка в среде Honeywell UniSim Design )

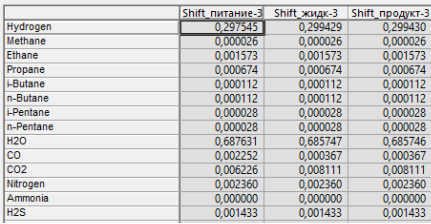

Таблица 6

Составы потоков реактора Shift -3 (распечатка в среде Honeywell UniSim Design )

С верха реактора Shift -3 поток после охлаждения до 36 о С в холодильнике НХ3–2 поступает на выделение из него СО 2 в аппарат Amine Plant -2 . Далее технологический поток нагревается до 260 о С в теплообменнике НХ4–2 и подается в конверсионный реактор Метанатор-2 , где протекают реакции

и происходит полное конвертирование СО.

Режимы и составы потоков этого реактора показаны в таблицах 7 и 8.

Таблица 7

Технологические режимы реактора Метанатор-2 (распечатка в среде Honeywell UniSim Design )

Таблица 8

Составы потоков реактора Метанатор-2 (распечатка в среде Honeywell UniSim Design )

В результате работы узла выход водорода в ВСГ увеличился с 12148 кг/час до 13620 кг/час при полном отсутствии в потоке СО.

Вариант использования WGSR реактора

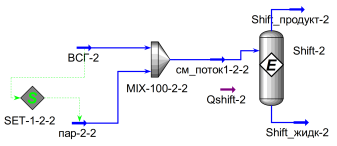

На рисунке 2 приведена модель WGSR реактора. Расход и состав потока.

Рис. 2. Технологическая схема WGSR реактора (распечатка в Honeywell UniSim Design)

см_поток1–2-2 аналогичны потоку см_поток1–2-2 из рисунка 1. Реактор Shift -2 равновесный, в нем протекает реакция

Для использования термодинамических и кинетических закономерностей реакции конверсии водяного газа в промышленном масштабе для удаления СО из ВСГ необходимо использовать низкотемпературный сдвиг (LTS) при температуре порядка 200 о С с катализатором на основе меди. Типичный состав коммерческого катализатора LTS составляет 32–33 % CuO, 34–53 % ZnO, 15–33 % Al 2O3. Активный каталитический компонент — CuO. Назначение ZnO — обеспечение структурной поддержки и предотвращение отравления меди серой. Al 2 O 3 предотвращает диспергирование и усадку гранул [2–6].

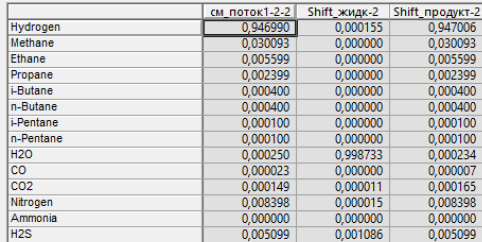

В таблицах 9 и 10 показаны расчетные оценки режимов и потоков рассматриваемого одиночного реактора. При полученных режимах значительно уменьшается содержание СО в ВСГ, но это достигается при низких температурах порядка 20 о С, при этом скорость реакции будет очень низкой для промышленных условий проведения процесса.

Таблица 9

Технологические режимы реактора Shift -2 (распечатка в среде Honeywell UniSim Design )

Таблица 10

Составы потоков реактора Shift -2 (распечатка в среде Honeywell UniSim Design )

Заключение

Проведенный вычислительный эксперимент по расчету вариантов технологической схемы удаления СО из потока ВСГ показал, что при использовании существующих LTS катализаторов промышленное решение возможно только при использовании технологической схемы паровой конверсии метана.

Литература:

- Ахметов С. А. Технология и оборудование процессов переработки нефти и газа. Санкт-Петербург: Недра, 2006г, — 868 с.

- Ильин А. А., Бабайкин Д. В., Смирнов Н.Н, Ильин А. П. Проблемы низкотемпературной конверсии монооксида углерода водяным паром в водород в производстве аммиака // Известия высших учебных заведений. Химия и химическая технология, 2013, т. 56 (12), с. 3–14.

- Ильин А. А. Исследование зарубежных катализаторов низкотемпературной конверсии монооксида углерода и перспективы модернизации отечественных катализаторов // Рос. хим. ж. (Ж. Рос. хим. об-ва им. Д. И. Менделеева), 2019, т. LXIII, № 2, с. 37–44.

- Баронская Н. А. Одностадийный процесс паровой конверсии монооксида углерода: катализаторы и организация катализаторного слоя. — Дисс. канд. техн. наук — Новосибирск, 2008. — 123 с.

- Козлов С. П. Численное моделирование химических превращений водородсодержащих газов в микроканалах. — Дисс. канд. ф-м наук — Новосибирск, 2010. — 120 с.

- Островский А. С. Математические методы и моделирование при исследовании нестационарных гетерогенно-каталитических химико-технологических процессов. — Дисс. канд. техн. наук — Пермь, 2000. — 129 с.

- Honeywell, Unisim Design User Guide, 2013