Разработка месторождений Туркменистана с применением горизонтальных скважин позволит разуплотнить сетку скважин, значительно уменьшить капитальные вложения в бурение и обустройство, а за счет увеличения протяженности дренажных каналов, кратно увеличить интенсивность эксплуатации скважин и разработку трудноизвлекаемых запасов.

Система горизонтальных скважин найдет так же распространение во многих труднодоступных районах Туркменистана.

Для решения этой важной задачи производственным объединением «Туркменнефть» на Котурдепинском месторождении успешно закончена проводка 3-х горизонтальных скважин (№ № 1630, 1631, 1632) глубиной 3653 метров, 3606 метров, 3603 метров

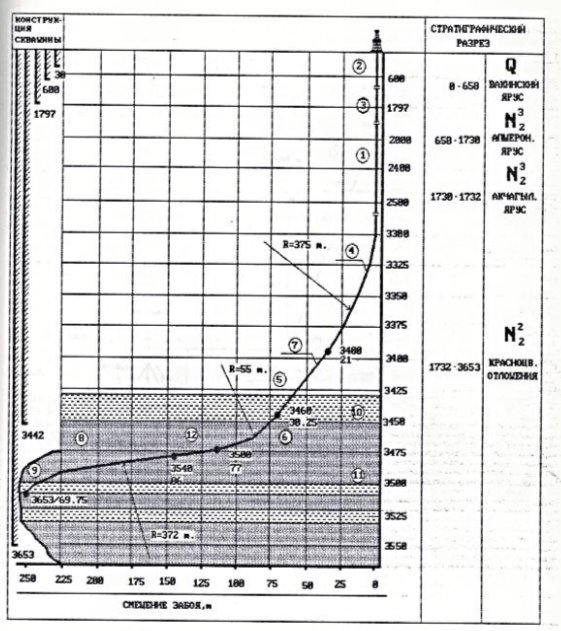

Производственным объединением «Туркменнефть» на Котурдепинском месторождении было окончено строительство первой горизонтальной скважины № 1630. Ствол скважины достиг глубины 3653 метра. Из них 230 метров пройдено по продуктивному пласту, общее отклонение от вертикали составило 260 метров в азимуте 270 градусов, максимальный угол набран до 86,3 градуса. Задача бурения скважины № 1630 сводилась к изучению возможностей вскрытия горизонтальным стволом низа красноцветной толщи — горизонта НК7, (Рисунок) получению исходных данных для разработки промышленной технологии строительства горизонтальных скважин в условиях АВПД, испытанию существующей электробуровой техники, аппаратуры для промыслово-геологических исследований. Для проводки скважины № 1630 была выбрана конструкция, в соответствии с технологическими особенностями проводки скважин с горизонтальным окончанием ствола (Таблица № 1). Глубина спуска II — ой промежуточной колонны принята из расчета захода «башмака» колонны в кровлю НК7 для обеспечения безопасного ведения работ по искривлению скважины. В процессе бурения глубина спуска II — ой промежуточной колонны была откорректирована по фактическому положению кровли НК7.

Таблица 1

|

Наименование колонны |

Диаметр колонны, мм |

Глубина спуска колонны |

|

|

Проектная |

Фактическая |

||

|

Направление Направление Кондуктор I промежуточная колонна II промежуточная колонна Эксплуатационная колонна |

630 530 426 324 245 140 |

5 30 600 1800 3200 3750 |

5 30 600 1797 3442 3653 |

Все колонны, предусмотренные в конструкции скважины, за исключением эксплуатационной, цементировались от забоя до устья. Эксплуатационная колонна цементировалась в интервале 0–3436 м, через установленный на этой глубине пакер манжетного цементирования ПДМ-140 конструкции ВНИИБТ. Ниже пакера, в интервале 3653–3446 метров, были установлены фильтровые трубы 140 х 9,17 Р110–207 метров с предварительно высверленными на их теле отверстиями. На 1 погонный метр было высверлено 5 отверстий диаметром 10 миллиметров по винтовой линии через 65 градусов.

Бурение скважины, за исключением интервала интенсивного набора угла, велось электробуром. Комплект электрооборудования, установленного и использованного на скважине при бурении интервала от 0 до 3442 метров: силовой трансформатор ТМЭБ — 630/6, устройство управления и защиты электробура — УЗЭБ — 83, токоприемник — ТЭ — 2МВ5, устройство контроля изоляции — УКИ, токопровод из кабельных секций — КСТ1 — ТГ, смонтированных в мерных бурильных трубах диаметром 127 миллиметров и 140 миллиметров типа ЭБШ [1].

При бурении скважины использовались следующие типы электробуров:

— кондуктор диаметром 426 миллиметров — 600 метров — Э290–12АМВ5 с понижающим редуктором — вставкой (РВс=3);

— I промежуточная колонна диаметром 324 миллиметров — 1800 метров — Э290–12АМВ5 (РВс=3);

— II промежуточная колонна диаметром 245 миллиметров — 3450 метров — Э240–8МВ5 (РВс=3); Э240–8МВ5 (РВс=3) с механизмом искривления — МИ240 -1,5 (см. Таблицу 2).

Контроль пространственного положения скважины при бурении в наклонном стволе, как при бурении электробуром, так и винтовым двигателем, велся серийными телеметрическими системами 1СТЭ215 — УЗ и 1СТЭ164 — УЗ в комплекте с наземным пультом ПН — ЗМЗ с цифровой индикацией. Контроль за режимом работы электробура (ток, напряжение, мощность на валу) велся по серийному пульту бурильщика, входящему в комплект УЗЭБ-83 и включающему в себя: вольтметры (3 штуки), амперметры (3 штуки), ваттметр, устройство сигнализации о нарушениях режима работ и об авариях с двигателем и токопроводом. Для того чтобы получить возможность использовать телесистему СТЭ164 — УЗ с винтовым двигателем было изготовлено специальное устройство — заглушка для изоляции контактов токопровода телесистемы снизу.

Искривление скважины должно было быть начато с глубины 3385 метра, т. е. при бурении под II колонну, при этом должно было быть получено 9,5 метров смещения до глубины 3461 метр и набран зенитный угол 14,5 градуса. Однако в ходе подготовки к бурению в проектный профиль были внесены изменения. Еще до начала искривления ствола, было принято решение об увеличении угла наклона скважины в интервале бурения под II промежуточную колонну до 18–24 градусов. Искривление скважины было начато на глубине 3200 метров и до глубины 3400 метров был набран зенитный угол 22 градуса. Работы по искривлению скважины велись обычно применяемой в Котурдепинском УБР компоновкой: долото диаметром 295,3 миллиметров, электробур Э240–8МВ5 (РВс=3) МИ240–1,5,1,2, УКИ, УБТ и бурильные трубы. С глубины 3400 метров скважина проводилась при стабилизированном угле наклона 22 градуса, компоновкой, включающей электробур Э240–8МВ5 (РВс=3) с двумя центраторами диаметром 290 миллиметров на корпусе двигателя и центратором диаметром 290 миллиметров, установленными между УКИ и УБТ. Эффективный диаметр ствола скважины составил 267,5 миллиметров при минимально допустимом 257,5 миллиметров.

Учитывая, что впервые в практике проводились работы по спуску колонны такого диаметра и жесткости в ствол скважины с углом искривления до 22 градусов, были проведены дополнительные мероприятия по обеспечению гарантированного безаварийного спуска колонны. В частности, была проведена предварительная обработка открытого ствола скважины стеклогранулами. Спуск колонны диаметром 245 миллиметров прошел без осложнений, и колонна была зацементирована на глубине 3442 метров при фактической глубине скважины — 3450 метров.

Дальнейшие работы по скважине велись по специальному проекту на проводку горизонтальной части ствола. При этом необходимо отметить, что в процессе бурения постоянно велась корректировка проектного профиля на фактические условия вскрываемого разреза.

Перед вскрытием «башмака» 245 метров колонны, была проведена обработка бурового раствора и перевод его из лигносульфонатного в буровой раствор.

Решение об использовании этого типа раствора было принято на стадии подготовки к бурению, когда встал вопрос о необходимости применения раствора, обладающего свойствами:

— повышения смазывающей способности снижения трения металла труб о стенки скважины;

— укрепления приствольной зоны скважины для избежания обвалов стенок;

— высокой транспортной способностью для удаления шлама с забоя;

— сохранения коллекторских свойств продуктивного пласта и т. д.

Правильность принятого решения и высокая эффективность бурового раствора были подтверждены результатами бурения и последующего освоения скважины.

Для бурения интервала интенсивного набора кривизны была собрана компоновка: долото диаметром 215,9 миллиметров, двигатель Д-172 с перекосом 2 градуса, с шарниром ОШ — 172 наверху, с перекосом до 5 градусов, длиной 3,2 метра. 1СТЭ164 — УЗ длиной 8 метров, УКИ, бур.трубы 127х140 миллиметров. Этой компоновкой в интервале 3450–3485 метров, со средним темпом набора угла до 11 градусов на 10 метров был набран зенитный угол с 22 градусов до 58,15 градусов в среднем азимуте 255 градусов. Затем компоновка была поднята для смены долота. Следующий интервал 3485–3510 метров бурился той же компоновкой, при этом зенитный угол был увеличен с 58,15 градусов до 84,90 градуса.

В связи с тем, что по конструктивным причинам, темп набора угла двигателем Д-172 с шаровым отклонением ОШ-172 при бурении был гораздо выше, чем предполагалось и составил на отдельных участках до 12,5 градусов на 10 метров проходки, фактический радиус искривления ствола составил 50 метров вместо проектного 80 метров. Вследствие этого удалось осуществить бурение наклонно направленного прямолинейного участка электробуром, из-за невозможности пропуска последнего по стволу с малым радиусом искривления. Было принято решение дальнейшее бурение после интервала интенсивного набора угла осуществить винтовым двигателем Д-172 без механизма искривления, что вновь потребовало корректировки профиля скважины. Двигатель Д-172 с ОШ-172 был изменен на двигатель Д-172, без механизма искривления, с калибром 215,9 миллиметров. Этой компоновкой был пробурен интервал 3510–3546 метров, зенитный угол был увеличен с 84–90 градусов до 86,25 градусов, после чего из компоновки был исключен калибр и скважина углублена до 3647 метров двигателем Д-172, с плавным снижением зенитного угла до 70,95 градусов. Интервал 3647–3653 метров бурился с применением винтового двигателя Д-172 без центраторов, при этом зенитный угол снизился до 70 градусов. По достижении указанной глубины, было принято решение, дальнейшее углубление скважины, как выполнившей свое назначение — прекратить.

Ствол скважины исследован КС, ПС, инклиномером в интервале 3440–3480 метров, серийными приборами на каротажном кабеле. В сильно искривленной части ствола 3480–3647 метров кривизна замерена инклиномертом ИН1–721 в контейнере. Кривые КС, ПС, БК в интервале 3540–3647 метров сняты прибором К1–723 также в контейнере. В интервале 3480–3540 м исследования КС, ПС, БК выполнить не удалось по причине малого радиуса искривления ствола, меньше допустимого расчетного.

Результаты обработки материалов показали, что ствол при достигнутой глубине 3653 метров заканчивается в первом пласте горизонта НК7 и представляет собой объект, заслуживающий качественной оценки.

В скважину была спущена обсадная колонна 140х146х168 миллиметров оборудованная ПДН-140, спуск прошел без осложнений. Центрирование эксплуатационной колонны через паркер манжетного цементирования в практике осуществлено впервые. Перед цементированием при промывке в колонну была сброшена первая пробка (самого мелкого диаметра), которая срезала запорную втулку, предупреждающую самопроизвольное срабатывание пакера при спуске и промывке, затем была сброшена вторая чугунная пробка, которая под давлением перемещает вторую втулку, открывая отверстие под резиновый рукав пакера и происходит пакеровка. Давление сбрасывается до “О” и вновь поднимается. Срабатывает дифференциальная втулка, окно под резиновый рукав закрывается и открываются промывочные окна над пакером. После закачки цемента сбросили третью пробку, которая должна была переместить втулку при получении момента «стоп» и закрыть промывочные окна. Получили «стоп» закачкой 2м 3 бурового раствора при Р = 13 мПа и оставили скважину под ОЗЦ под давлением в колонне.

При смене раствора в скважине на воду, при освоении, скважина сразу не заработала нефтью — дебит по 6-миллиметровому штуцеру составил 135тн, при среднем дебите вертикальных скважин, пробуренных на горизонт НК7–25 тн. Это подтверждает высокое качество примененного бурового раствора, позволившего сохранить коллекторские свойства пласта. На бурение горизонтальной части ствола в интервале 3450–3653 метров затрачено 131,5 часа времени механического бурения.

Конструкция скважин основывалась на типовой для данного месторождения, что обеспечивало возможность использования обычно применяемого в районе бурового оборудования, инструмента и обсадных колонн. Сведения о балансе календарного времени, основных технико-экономических показателях и фактических затратах на строительство горизонтальных скважин и вертикальных скважин (№ № 1087,1088) в аналогических условиях приведены в таблице № 3. Из данных видно, что проходка на долото, а так же механическая и рейсовая скорости проходки горизонтальных скважин находятся на уровне соответствующих показателей обыкновенных вертикальных скважин, так как бурение велось на номинальных режимах, применяемых в электробурении. Опыт бурения горизонтальной скважины убедительно показал, что есть перспектива широкого развития горизонтальных скважин на месторождениях Западного Туркменистана с использованием существующих средств электробуровой техники наработанной технологии бурения наклонно — направленных скважин. Глубокие горизонтальные скважины были заложены на участке Котурдепе. Горно-геологические условия бурения скважин на указанном участке характеризуются аномально высокими пластовыми давлениями, интенсивной тектонической раздробленностью, блочностью строения структур. Разрез скважин в основном представлен чередованием песчано-глинистых пород. В формировании отложений апшеронского яруса принимают участие две пачки так называемых “черных глин”, склонных к неустойчивости. Суммарная их мощность достигает 150 метров. Все проницаемые (пески, песчаники, алевриты, алевролиты) пласты по разрезу рассматриваемых отложений, являются абразивными. Пласты же глин, как правило, не абразивны. Основными коллекторами нефти являются пористые песчаники и алевроиты плиоценовых отложений. Продуктивный горизонт представляет собой коллектор гранулярного типа с переслаиванием глин и песков. Глинистость отложений составляет 35–40 %.

Проведенный анализ фактических конструкций эксплуатационных глубоких скважин показал, что в большинстве случаев они обеспечивают достижение проектного горизонта. Рациональные конструкции горизонтальных скважин были разработаны на основе изучения горно-геологических и технико-технологических условий бурения с использованием геолого-геофизического материала: были определены горно-геологические и технико-технологические характеристики разрезов скважин и осуществлена их классификация. Произведен расчет градиентов давлений в совмещенных графиках, обоснованы зоны совместимых условий бурения и определены глубины спуска обсадных колонн, таким образом для проводки горизонтальных скважин на НК7–9 западного участка пл. Котурдепе считается целесообразным применение конструкции с небольшими изменениями, вызванными технологическими особенностями бурения скважин с горизонтальным окончанием ствола. В процессе бурения глубина спуска второй промежуточной колонны подлежит корректировке по фактическому положению кровли горизонта НК7–9.

Таблица 2

Конструкция скважины

|

Колонна |

Диаметр, мм |

Глубина спуска, м |

|

Направление Направление Кондуктор Промежуточная: первая вторая эксплуатационная |

630 530 426 324 245 140 |

5 30–50 600 1550–1800 3350–3450 Фактическая глубина |

Разработанная рациональная конструкция унифицирована, соответствует требованиям технологии бурения и крепления, и внедрена при бурении горизонтальных скважин Западного Туркменистана.

Строительство горизонтального ствола скважины в условиях АВПД велось с использованием существующего парка электробуровой техники.

Колонна: Тип электробуров:

Кондуктор

Диаметр 426 мм — 600 м Э290–12АМВ5 с понижающим редуктором — вставкой (РВ=3)

Промежуточная колонна:

Первая: диаметр 324 мм — 1800 м Э290–12АМВ5 (РВ=3)

Вторая: диаметр 245 мм — 3450 м Э240–8МВ5 (РВ=3)

Э240–8МВ5 (РВ=3) с механизмом искривления МИ-1, МИ-1,5.

Эксплуатационная колонна:

диаметром 140 — до фактической Э164 -8Р (РВ=3) с двумя механизмами глубины искривления МИ-1х1,5 МИ-1х1,5.

Э164–8МИ5 (РВ=3)

Контроль пространственного положения при бурении в наклонно- направленном стволе осуществлялся серийными телеметрическими системами 1 СТЭ 215-УЗ и 1 СТЭ-164-УЗ в комплекте с наземным пультом ПН-3 с цифровой индикацией. Режим работы электробура контролировался по серийному пульту бурильщика, входящему в комплект установки УЗЭБ-83.

Исходя из опыта бурения горизонтальных скважин и для облегчения проводки горизонтального ствола под эксплуатационную колонну, и быстрого набора зенитного угла при входе в продуктивный коллектор можно увеличить угол наклона скважины.

Работы по набору кривизны производились с компоновкой:

— долото 295,3 миллиметров;

— электробур Э240–8МВ5 (РВ=3) с механизмом искривления МИ 240 (1,5; 1), СТЭ 215 длиной 8 метров;

— УКИ, УБТ 203 миллиметров длиной 25 метров;

— УБТ-178 миллиметров длиной 50 метров и бурильные трубы ТБНК-140 миллиметров.

Для дальнейшего набора кривизны из-под 2-й технической колонны применяется компоновка:

— долото 215,9 миллиметров;

— калибратор 215,5 миллиметров;

— электробур Э164–8 Р:3 с двумя механизмами искривления МИ1 х 1,5 длиной 15 метров;

— СТЭ 164 длиной 8 метров;

— УКИ и бурильные трубы ТБВК-127 миллиметров;

— ТБНК — 140 миллиметров.

Выбор породоразрушающего инструмента для каждой конкретной скважины основан на анализе данных, накопленных при бурении в различных геолого-технических условиях на площади Котур-Депе.

Долота для направленного бурения должны обеспечивать достижение высоких механических скоростей бурения, иметь высокую проходку за рейс, с целью максимального снижения затрат времени на спуско-подъемные операции.

Размеры долот для горизонтального бурения выбирают согласно проекту буровых работ и соответственно запланированному диаметру скважины, как для бурения вертикальных и наклоннонаправленных скважин. Однако критерии выбора долот для горизонтального бурения могут принципиально отличаться от общепринятых. Во многих случаях при бурении горизонтальных скважин применяют и шарошечные и режущие долота, что дает преимущество при выполнении сложных операций. Кроме того, каждая из конструкций обеспечивает большую экономическую эффективность в определенных условиях, поэтому универсальный подход к выбору долот невозможен. Проходка на шарошечное долото при высокооборотном бурении может быть повышена за счет ужесточения контроля за состоянием уплотнений, контура смазки и подшипников опор.

Направление трассы скважины непосредственно зависит от влияния крутящего момента вращения долота. Поэтому при частых изменениях крутящего момента возникает тенденция к знакопеременному искривлению трассы скважины.

Таблица 3

Технико-экономические показатели и баланс календарного времени по сопоставимым скважинам глубиной 3650 м, пробуренным электробурами в Котурдеписком УБР

|

Показатели |

Электробурение |

Отношение показателей в % |

|

|

Вертикальные (1087, 1088, 1478, 1483, 1489, 1493, 1655, 1492) |

Горизонтальные (1630, 1631) |

||

|

Цель бурения Площадь Количество сопоставляемых скважин Средняя глубина скважин, м Количество долот, ед. Проходка на долото, м Механическая скорость, м/ч Рейсовая скорость, м/ч Техническая скорость, мст-мес Коммерческая скорость, мст-мес Фактические затраты на 1 скв., руб. себестоимость 1 м проходки, руб. баланс календарного времени Всего календарного времени Работы по проходке В т. ч. механическое бурение спуск — подъем наращивание Крепление Подготовительно- вспомогательные работы Ремонтные работы В т. ч. поиски пробоев изоляции Осложнения Итого производительного времени Аварии и брак в работе |

Эксплуатация Котур-Депе 8 3655 67,4 54,2 4,8 2,72 670 618 1119564 306,31 ч % 4258 100,0 1342 31,5 761 17,9 513 12,0 68 1,6 874 20,5 1157 27,2 323 7,6 110 2,6 233 5,5 3929 92,3 15 0,3 |

2 3630 64,5 56,3 4,67 2,64 497 358 2171375 598,17 ч. % 7308 100,0 1373 18,8 777 10,6 517 7,1 79 1,1 1148 15,7 1881 25,8 858 11,7 223 3,0 — - 5260 72,0 1497 20,5 |

100,7 96,3 102,8 103,0 134,8 172,6 51,2 |

Шарошечные долота обеспечивают большую стабильность направления трассы при частых изменениях величины крутящего момента, чем долота, армированные поликристаллическими алмазами. Опыт бурения площади Котурдепе наклоннонаправленных и горизонтальных скважин показал, что долота шарошечные позволяют поддерживать более стабильный крутящий момент и скважина при этом, более управляема.

Рисунок. Вертикальная проекция профиля и конструкция скважин № 1630 Котуртепе «Запад»: 1 — Вертикальный участок: 2,3,5,9 — Соответственно «Башмаки» кондуктора. I- Промежуточной. II — Промежуточной и эксплуатационных колонн: 4 — Участок набора зенитного угла до 220: 6 — Участок набора зенитного угла до 86,30: 7,12 — Участки стабилизации зенитного угла: 8 — Участок снижения зенитного угла: 10,11- Кровля и подошва продуктивного пласта

Проходка на долото должна быть спрогнозирована с учетом предыдущего опыта и его конструктивных особенностей. Выбор долота осуществляется в зависимости от предполагаемых условий бурения в данном интервале. Проходка на долото при горизонтальном бурении в основном зависит от тех же факторов, что и при вертикальном, например: от соотношения высоких частот вращения и недостаточных осевых нагрузок.

Однако в горизонтальных стволах боковые силы, действующие на долото, ниже, чем вертикальных. Горизонтальные скважины обычно заканчивают открытым стволом, спуском оснащенной пакером обсадной колонны или потайной колонны со щелевидными отверстиями, или перфорированной до забоя и наконец, путем цементирования обсадной или потайной колонны. Если планируются воздействия на пласт, то скважину заканчивают, спуская и затем цементируя обсадную колонну. При этом параметры, от которых зависит качество цементирования, те же, что и в случае вертикальной скважины.

Для надлежащего качества цементирования необходимо обеспечить удаление твердых частиц из нижней части кольцевого пространства горизонтальной скважины, а также глинистой корки и загустевшего бурового раствора, скопившегося по периметру обсадной трубы. Эксцентричность труб усложняет проблему, так как цементный раствор и буферная жидкость стремятся по пути наименьшего сопротивления и обходят узкую нижнюю часть кольцевого пространства. Необходима тщательная центровка труб.

Важную роль играет состав цемента. Качество цементного камня в горизонтальной скважине оценивается с помощью акустического каротажа. Для строительства горизонтальных скважин на площадях Туркменистана, с учетом сложных геологических условий, характеризующихся наличием зон аномально высоких и аномально низких пластовых давлений (АВПД и АНПД), наличием интервалов мощных неустойчивых пород с высокими паровыми давлениями, а также сложным тектоническим строением и на основе проведенных комплексов исследований геолого-технологических условий, принят и внедрен при заканчивании горизонтальных скважин спуск эксплуатационной колонны с одной и двумя секциями, с фильтром из 140 миллиметров с перфорированными отверстиями обсадных труб (5 отверстий диаметром 5 миллиметров до винтовой линии с шагом 1 метр). Учет опыта позволит усовершенствовать технологию работ и сократить затраты времени и средств на бурение горизонтальных скважин в Туркменистане [2].

Бурение скважин нового типа наклонно-горизонтальных и разветвленно- горизонтальных позволяет получать горизонтальные стволы большой протяженности непосредственно в пределах продуктивных коллекторов. Поэтому такие скважины являются эффективным средством увеличения отбора нефти, особенно для месторождений с неравномерно проницаемыми коллекторами. Для оперативной оценки результатов проводки одной или нескольких горизонтальных скважин, которую требуется дать уже после первых месяцев эксплуатации, можно предложить следующую методику: сравниваются фактические показатели, которые были получены по горизонтальной скважине, общая проходка, скорость бурения, полная стоимость бурения и полученный установившийся дебит с аналогичными показателями, которые были получены по обычным скважинам, пробуренными в тех же условиях (Tаблица № 4).

Таблица 4

|

Показатели |

Сравниваемая вертикальная скважина (№ 1489) |

Горизонтальная скважина (№ 1630) |

|

Общая проходка по скважине, м Проходка в продуктивном пласте, Механическая скорость м/ч Продолжительность бурения, мес. Коммерческая скорость, м/ст-мес. Стоимость бурения, руб. Стоимость метра проходки, руб. Удельный расход метража (проходки) на 1 т. дебита, м/т Удельные затраты по бурению на 1 т. дебита, руб./т |

3505 50 4,7 7,48 958,506 273,47 25 140,2 383,40 |

3653 230 8,1 4,52 1705,998 467,01 135 27,1 126,37 |

Литература:

- Деряев А. Р. Еседулаев Р. Основы технологии бурения при освоении нефтегазовых пластов методом ОРЭ. Научная монография. Ашгабат: Ылым, 2017. стр. 1–239.

- Деряев А. Р. Гулатаров Х., Еседулаев Р., Аманов М. Технология бурения горизонтальных и наклоннонапраленных скважин и расчеты их проектирования (монография). Ашгабат: Ылым, 2020. стр. 608.