Кратко рассматриваются основы взаимозаменяемости и методы расчета допусков и посадок в соединениях деталей классическим методом ручного счета. Приведены примеры автоматического расчета трех видов посадок в соединениях деталей, имеющих место при конструировании машин (с зазором, с натягом и переходные) с помощью Excel. Показываются достоинства такого метода и его преимущества перед традиционными способами решения таких задач с использованием справочников и материалов ГОСТов.

В подавляющем большинстве случаев детали являются сборочными единицами в механизмах, конструкциях, образуя между собой соединения различных типов. От правильно подобранных типов соединений деталей и, разумеется, от их материализации зависит работоспособность любого механизма или конструкции в целом.

В соединении двух деталей, входящих одна в другую, различают охватывающую и охватываемую поверхности. Один из размеров этих поверхностей носит название охватывающего размера, а другой — охватываемого.

В зависимости от формы элементы деталей и их размеры принято подразделять на относящиеся к условным валам, к условным отверстиям, а также на не относящиеся ни к валам, ни к отверстиям.

Вместе с привычными в представлении цилиндрическими валами термином «вал» условно называют и обозначают наружные и при том охватываемые элементы деталей, в том числе и нецилиндрические.

К таким элементам относятся элементы многогранных валов, длина, ширина, высота и другие элементы, поверхности которых могут охватываться контрповерхностями, в том числе и измерительного инструмента. Технологический признак, по которому элемент детали может быть отнесен к условным валам, состоит в уменьшении его размера при обработке.

Термином «отверстие» условно называют и обозначают внутренние элементы деталей, включая и нецилиндрические элементы, способные охватывать контрповерхности, в том числе и измерительного инструмента.

Условные отверстия могут быть любых форм, в том числе и незамкнутых, например, как ширина паза или канавки. Когда при обработке размер элемента увеличивается, то по этому технологическому признаку его причисляют к условным отверстиям.

Выдержать номинальный размер с абсолютной точностью невозможно, поскольку при любой обработке возникают пусть даже микроскопические погрешности технологического происхождения, не говоря уже о влиянии на это человеческого фактора.

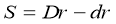

Размеры, установленные измерением с допустимой погрешностью, в том числе и после их обработки, называются действительными размерами, условное обозначение которых dr — для валов и Dr — для отверстий.

Сопрягаемые размеры при сборке образуют посадки. Посадка — это характер соединения, который зависит от разности между сопрягаемыми размерами. Внешний характер соединения выражается в ряде отличительных признаков, сопровождающих совершение и последующее состояние этого соединения.

По характеру соединения посадки подразделяются на три группы: посадки с зазором, посадки с натягом и переходные посадки [1, с. 39].

Посадка с зазором предусматривает гарантированное наличие зазора между действительным размером отверстия и действительным размером вала.

Посадка с зазором не требует усилий как при сборке, так и при разборке.

Посадка с натягом образуется между сопрягаемыми элементами в том случае, когда действительный размер отверстия меньше действительного размера вала.

Соединение элементов деталей при посадке с натягом возможно только с применением усилия или за счет разности температур у элементов сопрягаемой пары до сопряжения. Посадка с натягом обеспечивает взаимную фиксацию сопряженных элементов за счет сил трения, создаваемых упругой деформацией материалов деталей.

Посадки с натягом применяются для соединений, последующая разборка которых производится крайне редко или не предусматривается вовсе.

Группой переходных посадок может обеспечиваться как зазор, так и натяг, но с менее выраженными характерными признаками, связанными с минимизированными значениями их основных отклонений и колебаниями допусков, вызываемых погрешностями обработки. Посадки этой группы могут называть иногда довольно обобщенно — плотными.

Каждая группа посадок состоит в свою очередь из ряда посадок, отличающихся по особенностям соединения, которые также создаются изменениями значений основных отклонений и на что оказывает некоторое влияние точность исполнения размеров.

«Общий для охватывающей и охватываемой поверхности основной расчетный размер называется номинальным размером соединения.

Номинальный размер получают из расчетов деталей на прочность и жесткость, исходя из обеспечения технологичности конструкции и других функциональных свойств (метрические, механические, кинематические, динамические, энергетические) или выбирают из конструктивных, технологических, экономических, эстетических и других соображений» [3, с. 28].

![Предельные размеры, предельные отклонения и допуски отверстия и вала [2, с.7]](https://moluch.ru/blmcbn/88217/88217.003.png)

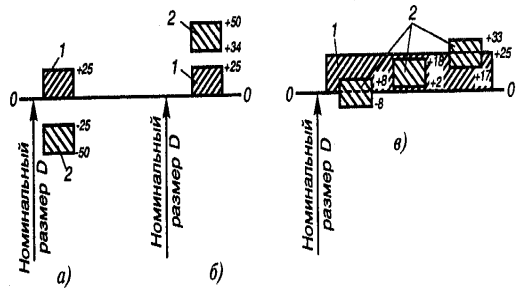

Рис. 1. Предельные размеры, предельные отклонения и допуски отверстия и вала [2, с.7]

«Для получения определенных зазоров или натягов либо охватывающий, либо охватываемый размер, либо тот и другой должны отличаться от номинального размера величинами их отклонений от номинального размера.

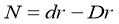

Размеры, между которыми может колебаться действительный размер, называются предельными. Больший из них называют наибольшим предельным размером, меньший — наименьшим предельным размером. Их принято обозначать заглавными буквами D max и D min для отверстия, строчными буквами d max и d min — для вала (рис. 1). Обозначения предельных отклонений для отверстий и валов также приведены на рис. 1. Сравнение действительного размера с предельными дает возможность судить о годности детали» [3, c. 29].

«Допуском

Допуск является мерой точности размера. Допуск всегда положителен и отличен от нуля. Чем меньше допуск, тем выше требуемая точность детали, тем меньше допускается колебание действительных размеров деталей. Он определяет допустимое поле рассеяния действительных размеров годных деталей в партии, т. е. заданную точность изготовления. Допуск размера непосредственно влияет на трудоемкость изготовления и себестоимость этого изделия. Чем больше допуск, тем проще и дешевле изготовление детали, однако тем более трудоемким становится процесс сборки и эксплуатации и наоборот. Очевидно, что от величины допуска в значительной степени зависит выбор оборудования и средств контроля» [2, c. 6].

«При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии. Нулевая линия — линия, соответствующая номинальному размеру, от которой откладывают отклонения размеров при графическом изображении допусков и посадок. Если нулевая линия расположена горизонтально, положительные отклонения откладывают вверх от нее, а отрицательные — вниз» [3, с. 30].

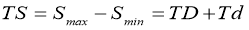

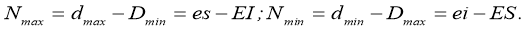

Допуском посадки называется разность между наибольшим и наименьшим допускаемыми натягами при посадке с натягом

TN = N max — N min

или разность между наибольшими и наименьшими зазорами

TS = S max — S min

при посадке с зазором .

В переходных посадках допуск посадки — сумма наибольшего натяга и наибольшего зазора, взятых по абсолютному значению. Для всех типов посадок допуск посадки численно равен сумме допусков отверстия и вала, т. е.

TS (TN) = TD + Td.

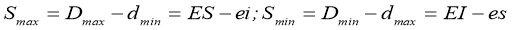

Примеры графического расположения полей допусков отверстия и вала для различных видов посадок показаны на рис. 2

Рис. 2. Поля допусков отверстия 1 и вала 2 (а) — посадка с зазором; б) — посадка с натягом; в) — переходная посадка)

«Параметры посадок определяют по формулам:

посадка с зазором характеризуется максимальным и минимальным зазорами

посадка с натягом характеризуется максимальным и минимальным натягами

Пример обозначения посадки:

40H7/g6

(или

40H7 – g6

или

40

где 40 — номинальный размер, мм, общий для отверстия и вала)» [3, c. 31].

Пример ручного счета посадки . Определить предельные размеры, допуски, зазоры и натяги в соединениях при посадке с зазором, натягом и переходной. Предельные отклонения взяты по ГОСТ [4] и для отверстий остаются неизменными для всех приводимых в примере посадок.

Отверстие: номинальный размер D = 100 мм; EI = 0; ES = + 35 мкм; D min = 100 мм; D max = 100,000 + 0,035 = 100,035 мм; TD = 100,035–100,000 = 0,035 мм.

Для посадки с зазором ( Ø 100H7/f7)

|

Вал |

Соединение |

|

номинальный размер 100 мм; |

номинальный размер 100 мм; |

|

ei = — 71 мкм; es = — 36 мкм; |

S max = 100,035–99,929 = 0,106 мм; |

|

d min = 100,000–0,071 = 99,929 мм; |

S min = 100,000–99,964 = 0,036 мм; |

|

d max = 100,000–0,036 = 99,964 мм; |

TS = 0,106–0,036 = 0,070 мм. |

|

Td = 99,964–99,929 = 0,035 мм. |

|

|

Для посадки с натягом ( Ø 100H7/r6) |

|

|

Вал |

Соединение |

|

номинальный размер 100 мм; |

номинальный размер 100 мм; |

|

ei = + 51 мкм; es = + 73 мкм; |

N max = 100,073–100,000 = 0,073 мм; |

|

d min = 100,000 + 0,051 = 100,051 мм; |

N min = 100,051–100,035 = 0,016 мм; |

|

d max = 100,000 + 0,073 = 100,073 мм; |

TN = 0,073–0,016 = 0,057 мм. |

|

Td = 100,073–100,051 = 0,022 мм. |

|

|

Для переходной посадки (Ø 100Н7/к6 ) |

|

|

Вал |

Соединение |

|

номинальный размер 100 мм; |

номинальный размер 100 мм; |

|

ei = + 3 мкм; es = + 25 мкм; |

S max = 100,035–100,003 = 0,032 мм; |

|

d min = 100,000 + 0,003 = 100,003 мм; |

N max = 100,025–100,000 = 0,025 мм; |

|

d max = 100,000 + 0,025 = 100,025 мм; |

TN(ТS) = 0,032 + 0,025 = 0,057 мм. |

|

Td = 100,025–100,003 = 0,022 мм. |

|

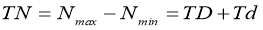

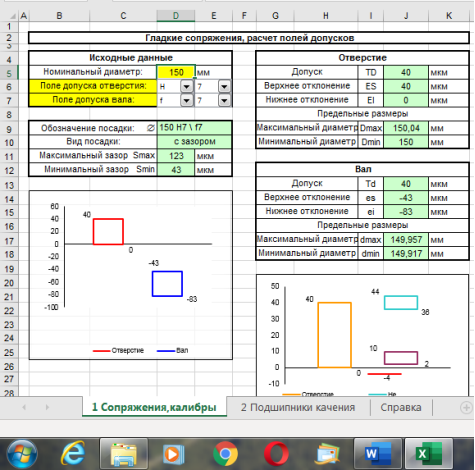

Далее рассмотрим, каким образом подобные расчеты можно производить с помощью программы Excel, автором которой является Л. В. Касьян из Брестского государственного технического университета. Программа распространяется свободно, гарантированно работает в диапазоне до 500 мм, содержит в своем составе величины отклонений для квалитетов от 5 до 15, имеется расчет калибров с 6 квалитета. Если в процессах вычислений появляются значения типа #Н/Д #знач, то это означает, что нет таких посадок и таких значений. Интерфейс сделан интуитивно понятным и программа доступна неподготовленному пользователю.

Для расчета в автоматическом виде достаточно ввести в форму номинальное значение размера (отверстия или вала), номер квалитета отверстия и вала, программа сразу же выдает максимальные и минимально допустимые размеры отверстия и вала, определяет тип посадки и тут же строит поля допусков отверстия и вала.

Для примера расчета программой были условно выбраны предпочтительные посадки в соответствии с ГОСТ [4, с. 75] для произвольно выбранных номинальных размеров:

— с зазором Ø

Рис. 3. Расчет посадки с зазором

— с натягом Ø

Рис. 4. Расчет посадки с натягом

— переходная Ø

При расчете допусков и посадок традиционным ручным способом очень часто имеют место следующие типовые ошибки и неточности студентами:

— перепутывание понятий вал и отверстие;

Рис. 5. Расчет переходной посадки

— выбор значений отклонений из ГОСТа для квалитетов размеров, не соответствующих заданному размеру (например, для вала вместо заданного отверстия);

— выбор значений отклонений для вала или отверстия из диапазона размеров, не соответствующих номинальному значению размера, находящегося на границе диапазона (берется диапазон свыше, вместо включительно) и т. п.

Использование указанной программы полностью исключает появление аналогичных ошибок при выполнении учебных расчетов, а также позволяет её рекомендовать практикующим работникам, часто выполняющим аналогичные расчеты по роду своей деятельности.

Следует отметить, что окончательный расчет посадок в различных конструкциях не ограничивается рассмотренным примером, кроме начального расчета по определению зазоров и натягов в соединениях необходимо производить еще целый ряд конструкторских расчетов: расчетов на прочность, удельных давлений, осевых нагрузок, крутящих моментов (для посадок с натягом); расчеты интенсивностей нагрузки для подшипников различного назначения (для посадок с зазором) и т. д. В то же время знание специалистами простейших расчетов в Excel по посадкам может стимулировать появление программ и для более сложных расчетов по данной теме.

Указанные расчеты и выбор посадок различного назначения, которые используются в практической деятельности, подробно изложены в различной справочной литературе [2, 5, 6].

Литература:

- Якушев А. И. Взаимозаменяемость, стандартизация и технические измерения: Учебник. / М.: Машиностроение, 1979. — 343 с.

- Казанцева Н. К. Допуски и посадки типовых соединений: учеб. пособие. / Екатеринбург.: Урал. гос. лесотехн. ун-т, 2015. — 101 с.

- Нефедов В. А., Фаюстов А. А. Метрология, стандартизация и сертификация: учебное пособие: для подготовки бакалавров по направлениям «Инноватика» — 222000, «Менеджмент» — 080200. / М.: ГУУ, 2014. — 90 с.

- ГОСТ 25347–2013 (ISO 286–2:2010) Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Ряды допусков, предельные отклонения отверстий и валов.

- Белкин И. М. Допуски и посадки: учеб. пособие. / М.: Машиностроение, 1992. — 528 с.

- Дунаев П. Ф. Допуски и посадки. Обоснование выбора: учеб. пособие / П. Ф. Дунаев, О. П. Леликов, Л. П. Варламов. — М.: Высш. школа, 1984. — 117 с.