Обработка дробью (ОД) относится к методам отделочно-упрочняющей обработки деталей поверхностно-пластическим деформированием (ППД). Обработка дробью осуществляется ударами дроби по деформируемому материалу и используется для упрочнения деталей и инструментов сложной формы, формообразования, а также для очистки деталей от окалины, нагара, остатков формовочной смеси на отливках, очистки сварных швов, удаления заусенцев и т.п.

Эффект, достигаемый при ОД, обеспечивается за счет упрочнения поверхностного слоя, создания в нем растягивающих остаточных напряжений, повышения твердости и специфической микрогеометрии, свойственной всем методам обработки с гибкой рабочей средой.

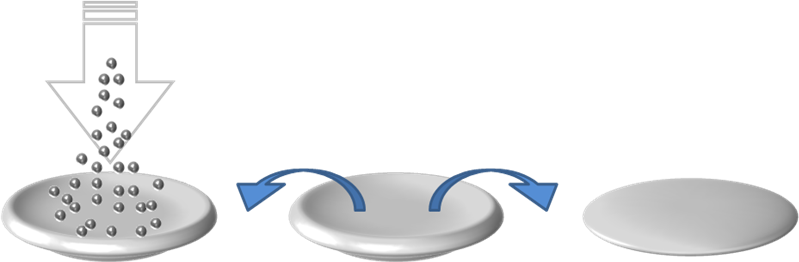

Предлагается использовать явление формообразования тонких стальных пластин при дробеструйной обработке для кузовного ремонта автомобиля. Это явление основано на свойстве металлических пластин выгибаться навстречу потоку дроби в процессе их обработки (рис.1). Если варьировать уровень подводимой к материалу энергии в различных местах обрабатываемой поверхности, за счет скорости дроби и времени обработки можно получить требуемую кривизну поверхности. Явление формообразования обеспечивается за счет упрочнения поверхностного слоя и создания в нем растягивающих остаточных напряжений [4, с 18-25].

Рис. 1. Результат воздействия дроби на деформированный образец.

Проведенный литературный обзор, показал, что на данный момент подобной технологии кузовного ремонта не существует.

Метод состоит в обработке вмятины кузова дробеструйной установкой, в процессе чего на поверхности детали формируются растягивающие остаточные напряжения, под действием которых происходит выпрямление металла до первоначальной формы.

При этом способе необходим переносной дробеструйный кольцевой аппарат пневматического типа, специально разработанный для предлагаемого нового метода кузовного ремонта автомобилей. Рекомендуется использование маломощного компрессора, с развиваемым давлением 0,4 - 0,5 Мпа. Это обусловлено небольшой требующейся скоростью полета дроби.

Метод возможно применять для ремонта поврежденных стальных кузовных деталей с небольшой степенью деформации (прогиб не более 11,5 мм на 100 мм длины), но больших по площади, а также с сохраненной целостностью металла.

Этот способ ограничивается ремонтом поверхностных повреждений кузова автомобиля, то есть при изменении геометрии силовых элементов автомобиля, необходимо сначала выправить их, а затем приступать к ремонту поверхности детали.

Наличие сквозной коррозии на кузовных деталях, также усложняет выполнение ремонта.

Метод ремонта кузовных деталей дробеструйной обработкой корректно сравнивать с методом выколотки и последующей рихтовки, так как они схожи по области применения. Ремонт поврежденной кузовной детали возможен при сохранении целостности металла. Состояние лакокрасочного покрытия не влияет на методику исправления вмятины этими способами, поскольку, после их применения покраска детали обязательна. Достоинствами метода выколотки являются: его хорошая изученность, распространенность и возможность ремонта более серьезных повреждений, чем при методе дробеструйной обработки. Однако при выколотке и последующей рихтовке требуется обширный перечень инструментов, в частности наковаленки особого профиля, который должен повторять профиль ремонтируемой детали, что усложняет и замедляет процесс. Также, при выколотке, исправляемую деталь удобнее снять и работать с ней на специальном верстаке. Таким образом, выколотка и последующая рихтовка – это трудоемкие процессы, требующие широкого спектра специальных инструментов, особых навыков и опыта мастера, а также большого рабочего пространства. Исходя из выше сказанного, метод дробеструйной обработки выглядит более технологичным, хотя и применим для меньшего числа случаев повреждений кузовных деталей. При этом методе не требуется дополнительных инструментов, кроме компрессора и самой дробеструйной установки. Воздействие на деталь происходит только с внешней стороны, то есть доступ к внутренней части кузова не требуется, а, следовательно, и демонтаж детали не обязателен. Возможна обработка как горизонтальных, так и вертикальных поверхностей. Ремонт может выполняться в любом месте, где есть возможность работы компрессора. При использовании метода дробеструйной обработки совмещаются технологические операции ремонта детали и подготовки ее к шпаклеванию (не требуется дополнительная шлифовка), так как при обработке кузовной детали дробью, помимо восстановления формы происходит очищение поверхности и наведение требуемой шероховатости. Также, при использовании нового метода ремонта кузовных деталей повышается безопасность труда, т.к. не используется сварка. Как правило, при ремонте несъемных деталей с закрытыми полостями (таких как пороги автомобиля) используется аппарат для контактной точечной сварки и выпрямления стальных поверхностей (споттер). По технике безопасности, применение данного прибора возможно только при снятом топливном баке. Снятие-установка топливного бака является сравнительно трудоемкой операцией независимо от марки и модели автомобиля. При использовании дробеструйной установки топливный бак снимать не требуется. Все выше сказанное доказывает, что время ремонта аналогичных кузовных деталей с идентичными повреждениями методом дробеструйной обработки значительно меньше, чем методом выколотки и рихтовки.

Используемая дробь может иметь различные размеры: 0,6; 0,8; 1,0 мм. Применение различной дроби обусловлено различными величинами деформации детали. При невысокой степени повреждения рекомендуется использовать дробь диаметром 0,6 мм, при более серьезных вмятинах необходимо применять дробь диаметром 1,0 мм.

Перед началом ремонта необходимо замерить величину прогиба поверхности кузовной детали. Теоретически, а затем и на практике было доказано, что максимальный прогиб для Стали 10, который возможно выправить до плоского состояния, является 11,5 мм на 100 мм длины. Более сильная деформация не поддается полному выведению в ноль. Если же прогиб менее 11,5 мм на 100 мм длины, то по его значению из табл.1, полученной теоретическим путем и значения которой доказаны на практике, подбирается диаметр дроби и выставляется давление на компрессоре, соответствующее необходимой скорости полета дроби.

Для определения величины прогиба, получаемого при дробеобработке, были проведены расчеты [2, с 110-115]. При этом задавались следующие параметры: скорость дроби: 10, 20 м/с; диаметр дроби: 0,6; 0,8; 1 мм [6, с 39]; толщина обрабатываемой пластины: 1 мм; материал пластины: Сталь10; базы измерения прогиба: 33,5; 80; 100 мм; а также находится ли пластина в свободном состоянии или жестко закреплена. Стоит отметить, что в реальности кузовная деталь (точнее деформированная ее часть) при ремонте находится в неком промежуточном состоянии закрепления, работа по определению которого на данный момент не завершена. Результаты этих расчетов сведены в табл.1.

Таблица 1

Сравнение значений прогибов при обработке закрепленной и незакрепленной пластин

|

|

Закрепленная пластина |

|||||||||||||||||

|

V, м/с |

10 |

20 |

||||||||||||||||

|

D, мм |

0,6 |

0,8 |

1,0 |

0,6 |

0,8 |

1,0 |

||||||||||||

|

L, мм |

100 |

80 |

33,5 |

100 |

80 |

33,5 |

100 |

80 |

33,5 |

100 |

80 |

33,5 |

100 |

80 |

33,5 |

100 |

80 |

33,5 |

|

d1, мм |

0,092 |

0,092 |

0,092 |

0,123 |

0,123 |

0,123 |

0,154 |

0,154 |

0,154 |

0,134 |

0,134 |

0,134 |

0,178 |

0,178 |

0,178 |

0,223 |

0,223 |

0,223 |

|

hS, мм |

0,139 |

0,139 |

0,139 |

0,185 |

0,185 |

0,185 |

0,231 |

0,231 |

0,231 |

0,2 |

0,2 |

0,2 |

0,268 |

0,268 |

0,268 |

0,335 |

0,335 |

0,335 |

|

f, мм |

0,906 |

0,579 |

0,102 |

1,248 |

0,799 |

0,14 |

1,609 |

1,03 |

0,181 |

1,59 |

1,018 |

0,178 |

2,232 |

1,429 |

0,25 |

2,898 |

1,855 |

0,325 |

- V

–

скорости

полета дроби, D

–

диаметра

дроби, L

– база

измерения прогиба

,

– диаметр отпечатка, оставленного одной дробинкой после

соударения с обрабатываемой поверхностью,

– диаметр отпечатка, оставленного одной дробинкой после

соударения с обрабатываемой поверхностью,

– глубина получаемого наклепанного слоя после соударения одной

дробинки с обрабатываемой поверхностью при полном покрытии

обрабатываемой поверхности отпечатками,

– глубина получаемого наклепанного слоя после соударения одной

дробинки с обрабатываемой поверхностью при полном покрытии

обрабатываемой поверхности отпечатками,

– максимальный прогиб пластины в упругопластической области

деформации.

– максимальный прогиб пластины в упругопластической области

деформации.

|

Незакрепленная пластина |

|||||||||||||||||

|

10 |

20 |

||||||||||||||||

|

0,6 |

0,8 |

1,0 |

0,6 |

0,8 |

1,0 |

||||||||||||

|

100 |

80 |

33,5 |

100 |

80 |

33,5 |

100 |

80 |

33,5 |

100 |

80 |

33,5 |

100 |

80 |

33,5 |

100 |

80 |

33,5 |

|

0,092 |

0,092 |

0,092 |

0,123 |

0,123 |

0,123 |

0,154 |

0,154 |

0,154 |

0,134 |

0,134 |

0,134 |

0,178 |

0,178 |

0,178 |

0,223 |

0,223 |

0,223 |

|

0,139 |

0,139 |

0,139 |

0,185 |

0,185 |

0,185 |

0,231 |

0,231 |

0,231 |

0,2 |

0,2 |

0,2 |

0,268 |

0,268 |

0,268 |

0,335 |

0,335 |

0,335 |

|

2,389 |

1,529 |

0,268 |

2,479 |

1,58 |

0,278 |

2,936 |

1,879 |

0,33 |

3,945 |

2,525 |

0,442 |

11,659 |

7,461 |

1,309 |

- |

- |

- |

Использование нового метода кузовного ремонта и новой дробеструйной установки:

- позволяет выправлять неглубокие по величине прогиба, но обширные по площади вмятины при сохранении целостности металла практически на всех кузовных деталях автомобиля, выполненных из стали, не прибегая к их демонтажу;

- существенно сокращает продолжительность и трудоемкость ремонта по сравнению с известными способами серьезного ремонта кузовных деталей;

- не требует большого рабочего пространства;

- не требует высокой квалификации рабочего персонала.

- повышает безопасность процесса кузовного ремонта.

Недостатком нового способа ремонта является малая изученность процесса формообразования при дробеструйной обработке, и, соответственно, нехватка теоретической и практической баз по этой теме.

Проведенная работа показала, что предложенный новый высокотехнологичный способ ремонта кузовных деталей автомобилей методом дробеструйной обработки, возможен к массовому применению, при условии его дальнейшего совершенствования.

Литература:

Аналитическое определение остаточных напряжений в плоских образцах по параметрам режима дробеструйной обработки / М. С. Дрозд, А. В. Федоров, В. В. Степанов, С. Л Лебский // Вопросы судостроения. Технология судостроения науч.-техн. сборник / ЦНИИ Румб.– 1979.–Вып. 22. – С. 28–36.

Белкин, Л. М. Оптимизация технологии упрочнения плоских деталей поверхностным пластическим деформированием / Л. М. Белкин, С. М. Гензелев // Проблемы прочности. – 1984. – № 1. – С. 110–115.

Бояршинова, И. Н. Остаточные напряжения после дробеструйной обработки / И. Н. Бояршинова, Г. Л. Колмогоров // Вестник ПГТУ. Механика. – 1995. – № 2 – С. 18–25.

Дрозд, М. С. Остаточные напряжения и деформация плоской плиты при дробеструйной обработке / М. С. Дрозд // Научные труды Сталинградского механического института. – Сталинград 1956. – Т.3. – С. 51–64.

Лебский, С. Л. О соотношении между глубиной и диаметром остаточного отпечатка при высокоскоростном ударе шариком / С. Л. Лебский // Прочность материалов и конструкций в машиностроении тез. докл. науч.-техн. семинара. – Волгоград, 1982. – С. 39.