В статье приводится обоснование оценки пластических деформаций на поверхности бандажа. Рассматривается процесс глубинного упрочнения поверхностных слоев бандажей колесных пар за счет локальных воздействий импульсных контактных напряжений.

Ключевые слова: колесная пара, износ, взаимодействие, восстановление, упрочнение.

Взаимодействие колеса и рельса является физической основой движения подвижного состава по железным дорогам. От параметров этого взаимодействия во многом зависят безопасность движения и основные технико-экономические показатели хозяйств пути и подвижного состава.

Износ бандажей колесных пар и рельсов представляет собой сложный процесс, который определяется многими факторами. В количественном отношении между ними имеется взаимная связь, которую можно установить на основе имеющихся наблюдений за износом в эксплуатации.

Большое влияние на условие работы колесных пар оказывают возрастающие скорости движения поездов. Увеличение скорости движения приводит к росту динамических нагрузок на колесные пары и появлению высокочастотных колебаний на участках с большой жесткостью пути. Возрастание нагрузок от колесной пары, максимально реализуемой силы тяги и скорости приводило к повышению напряженного состояния рельсов и колес, что еще больше увеличило износ колес и рельсов.

Технология восстановления профиля катания далеко не совершенна. Обтачивания по износу гребня при ремонте связаны с удалением большого объема работоспособного металла колеса, то есть с существенным технологическим изнашиванием. Так при равномерном износе на каждый миллиметр бокового износа гребня требуется снять металл по толщине бандажа на глубину около 1,75 мм. Поэтому возрастание доли таких обточек всегда влечет за собой непропорционально сильное сокращение среднего срока службы колеса.

Главный недостатком является отсутствие методов и средств, позволяющих осуществить оптимальный процесс резания, что приводит к заведомо излишнему снятию металла. В результате при восстановлении конфигурации профиля бандажа с поверхности катания колес удаляется упрочненный в процессе эксплуатации износостойкий слой металла. Ведь известно, что в начале приработки деталей, а именно в системе «колесо-рельс» после обточки износ быстро растет. Затем наступает момент, когда износ протекает плавно. Поэтому требовалось найти и устранить первопричины, вызывающие усиленный износ бандажей колесных пар локомотивов и рельсов. В данном случае предлагается метод, позволяющий выполнять упрочнение поверхности бандажей, способствующий увеличению срока службы колесных пар.

Исходя из этого можно отметить два основных пути повышения ресурса колес при ремонте:

– за счет экономии металла обода, нерационально срезаемого при ремонте, т. е. снижения неиспользуемой части назначенного ресурса при восстановлении геометрии профиля колеса [1];

– за счет увеличения износостойкости оставшейся части рабочей толщины металла обода, и соответственно, повышения величины используемой части назначенного ресурса [6].

В данном случае предлагается метод, позволяющий выполнять упрочнение поверхности бандажей, способствующий увеличению срока службы колесных пар, а именно установка глубинного упрочнения поверхности катания колесных пар локомотивов.

Установка предназначена для реализации технологического процесса глубинного упрочнения поверхностей катания по рельсам колесных пар тепловозов типа ТЭ10М после плановых видов заводского и деповского ремонта колесно-моторных блока (КМБ). Реализация этого технологического процесса, согласно расчетным и экспериментальным исследованиям, способствует увеличению пробегов колесных пар тепловозов в 2–2,5 раза между очередными обточками их в эксплуатации, достигнутыми на АО «УТЙ» в настоящее время.

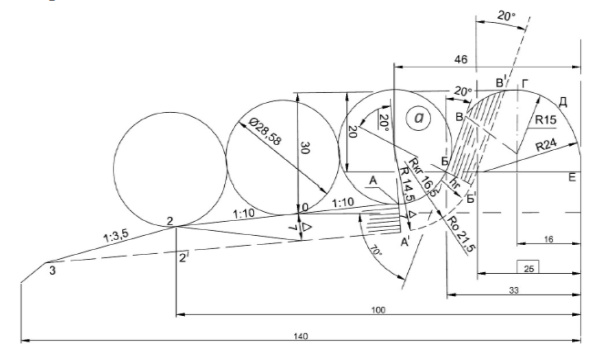

Для глубинного упрочнения поверхностей катания колесных пар используются КМБ тепловозов типа ТЭ10М, подготовленные к монтажу на тележки тепловозов в процессе заводских видов ремонта на предприятии «Узжелдорреммаш» или деповского вида ремонта (ТР-3) в локомотивном депо «Узбекистан». Каждый КМБ монтируется на раме установки для глубинного упрочнения (УГУ) с подключением тягового электродвигателя к источнику питания (генератору), с помощью которого задается расчетный режим упрочнения. На каждом КМБ устанавливаются колесные пары, профиль обточенных бандажей которых соответствует рисунку 1, рекомендованному ТашИИтом на основании расчетно-экспериментальных исследований.

Реализуемый режим глубинного упрочнения на установке УГУ осуществляется:

– для зоны 22 1 АА 1 глубиной Δ=7мм перекатывания по рельсам колесных пар на прямых участках пути;

– зоны гребня АА 1 Б 1 Б, нагружаемой при движении в кривых участках рельсового пути.

Рис. 1. Рекомендуемых профиль бандажей колесных пар и схема расчета площади износа зоны гребня

Технологический процесс глубинного упрочнения поверхностных слоев бандажей колесных пар тепловозов реализуется за счет локальных воздействий импульсных контактных напряжений, превышающих в 2–3 раза пределы прочности материалов, используемых для изготовления бандажей.

Результаты анализа микротрещин, отслоений и частиц износа, а также механизмов их образования показали, что износ поверхности катания железнодорожных колес представляет собой сложное явление. Он происходит по нескольким механизмам (усталостный, адсорбционный, коррозионный, износ при трении) и является многофакторным процессом.

Изменение состояния поверхностного слоя обода при эксплуатации способствует снижению его качественных характеристик. Удаление этого слоя при переточках осуществляется нерационально, снижая ресурс колеса.

Для увеличения ресурса эксплуатирующихся колес и сокращения потребностей железнодорожного транспорта в новых колесах в

процессе ремонта целесообразно использовать не только экономичные способы восстановления геометрических параметров обода (точение с индукционным отжигом, врезное профильное высокоскоростное шлифование, плазменно-механическую обработку), но так же восстанавливать и физико-механические свойства металла профиля поверхности обода колеса с применением глубинного упрочнения поверхностей катания бандажей колесных пар за счет локальных воздействий импульсных контактных напряжений.

Литература:

- Глущенко А. Д., Файзибаев Ш. С. Моделирование импульсного динамического и теплового нагружения материала колесных пар локомотивов Ташкент.: Фан, 2002. — 194 с.

- Вериго М. Ф., Коган А. Я. Взаимодействие пути и подвижного состава. М.: Транспорт, 1986. — 412 с.

- Шур Е. А., Бычкова Н. Я., Марков Д. П., Кузьмин Н. Н. Износостойкость рельсовых и колесных сталей. Трение и износ. М.: Транспорт, 1995. — 240 с.

- Яковлев В. Ф. Исследование сил взаимодействия деформаций и напряжений в зоне контакта железнодорожных колес и рельсов. Л.: Транспорт, 1964. — 324 с.

- Писаренко Г. С., Яковлев А. П., Матвеев В. В. Справочник по сопротивлению материалов. Киев: Наукова думка, 1975. — 369 с.

- Иванов И. А., Урушев С. В. О повышении ресурса цельнокатаных колес. Железнодорожный транспорт. — 2000. № 3

- Файзибаев Ш. С., Соболева И. Ю., Нигай Р. П., Мамаев Ш. И., Абдирахманов Ж. А. Исследование влияния пластических деформаций на поверхности упрочняемого бандажа. Научный журнал Universum: технические науки. Москва, 2022, № 1(94)