В данной статье представлены результаты лабораторных испытаний по подбору эффективных реагентов-деэмульгаторов методом Вottle test. Произведен сравнительный анализ широко применяемых деэмульгаторов в процессе термохимического обезвоживания нефти. Приведены результаты лабораторных исследований по входному контролю, проверка соответствия физико-химических показателей химреагента паспортным данным производителя.

Ключевые слова: деэмульгатор, нефть, эмульсия, бутылочная проба.

This article presents the results of laboratory tests on the selection of effective demulsifier reagents using the Bottle test method. A comparative analysis of widely used demulsifiers in the process of thermochemical dehydration of oil has been made. The results of laboratory studies on incoming control, verification of the compliance of the physicochemical parameters of the chemical reagent with the manufacturer's passport data are considered.

Keywords: demulsifier, oil, emulsion, bottle test.

Одной из важных и актуальных задач нефтедобывающих компаний является подбор эффективных деэмульгаторов. Каждое месторождение уникально по компонентному составу нефти, по своим физико-химическим свойствам и степени обводненности. Эффективным будет деэмульгатор, если он сможет обеспечить максимальную глубину обессоливания и обезвоживания при минимальной температуре и расходе. Значимыми критериями при подборе деэмульгатора являются следующие показатели: качество нефти, а именно содержание механических примесей, солей, воды, расход реагента, а также продолжительность отстоя.

Глубина обезвоживания нефти во многом зависит от эффективности применяемых реагентов-деэмульгаторов [1].

Целью исследования является изучение эффективности широко применяемых реагентов-деэмульгаторов в процессе термохимического обезвоживания нефти.

На сегодняшний день на ППН «Х» применяется базовый деэмульгатор с удельным расходом 200–220 г/т. В процессе лабораторных исследований выполнены сравнительные испытания деэмульгирующей эффективности представленных деэмульгаторов.

При оценке эффективности деэмульгаторов определялись следующие показатели:динамика отстоя воды от нефти;предотвращение образования промежуточного слоя в зоне раздела фаз;наименьший расход деэмульгатора на одну тонну эмульсии;минимальное содержание остаточной воды и хлористых солей после отстоя.

Сущность метода заключается в визуальном наблюдении за расслаиванием эмульсий и водоотделением в стеклянных сосудах (отстойниках) при помешивании [2].

Исследования были проведены на пробе (смеси) водонефтяной эмульсии месторождений. Содержание воды 10,2 % (ГОСТ 2477), хлористых солей — 13 327,6 мг/л (ГОСТ 21534).

Для эксперимента из вышеуказанной пробы была отделена выделившаяся вода, после чего эмульсия была распределена в мерные цилиндры, по 100 мл нефти в каждый. Далее было внесено раствор деэмульгатора с учетом удельного расхода [3].

Исследуемые продукты (образцы деэмульгаторов) вводились в различных дозировках (220, 240 и 260 г/т) в водонефтяную эмульсию, разлитую в отстойники (объемом 200 мл).

Исследование деэмульгирующей способности реагентов проводилась при температурном режиме 65 0 С.

Далее фиксировались динамика воды, отделяющейся из эмульсии. В течение 120 мин. в промежутке времени (15, 30, 45, 60, 90 и 120 мин) фиксировалось количество отстоявшейся воды.

Для оценки устойчивости исследуемой эмульсии в эксперимент включают «холостой» опыт, в котором эмульсию сырой нефти обрабатывают при тех же условиях без добавления деэмульгатора [4].

Далее в нефти определяли остаточное содержание хлористых солей титрованием водного экстракта по и остаточное содержание воды.

Входной контроль — проверка соответствия физико-химических показателей химреагента паспортным данным производителя по следующим параметрам:

1) внешний вид оценивают визуально в пробирке диаметром 16–20 мм по ГОСТ 25336, высотой наполнения 30–40 мм путем просмотра продукта в проходящем свете;

2) плотность определяют с помощью ареометров ГОСТ 18481: сущность метода заключается в погружении ареометра в испытуемый продукт, снятии показаний по шкале ареометра при температуре определения и пересчете результатов на плотность при температуре 20 0 С (г/см 3 );

3) вязкость кинематическая: определяли с помощью стеклянных вискозиметров по ГОСТ 10028 при 20 0 С (мм 2 /сек), согласно ГОСТ 31391;

4) определение массовой доли активного вещества (сухой остаток) проводят методом термообработки в ротационном испарителе при температуре 120 0 С до постоянного веса;

5) температуру застывания определяют по ГОСТ 20287–91 (метод Б) без обезвоживания и предварительного нагрева [5].

Численные значения показателей должны соответствовать значениям, указанным в паспорте качества или сертификате на деэмульгатор. Результаты входного контроля образцов деэмульгаторов на соответствие паспортным данным представлены в таблицах 1–5.

Таблица 1

Сравнение соответствия физико-химических показателей базового деэмульгатора с паспортными данными

|

№ п/п |

Наименование показателей |

Единица измерения |

Норма |

Факт |

|

1 |

Внешний вид |

- |

Однородная жидкость, от светло-желтого до темно-коричневого, допускается опалесценция |

Однородная жидкость, светло-желтого цвета |

|

2 |

Плотность при Т=20 0 С, не менее |

г/см 3 |

920 |

0,930 |

|

3 |

Вязкость кинематическая при Т=20 0 С, не более |

мм 2 /сек |

50 |

35,3732 |

|

4 |

Массовая доля активного вещества |

% |

48–52 |

48,88 |

|

5 |

Температура застывания |

0 С |

Минус 60 |

ниже минус 52 |

Таблица 2

Сравнение соответствия физико-химических показателей образца № 33 с паспортными данными

|

№ п/п |

Наименование показателей |

Единица измерения |

Норма |

Факт |

|

1 |

Внешний вид |

- |

Однородная жидкость от светло-желтого до коричневого цвета, допускается опалесценция. |

Однородная жидкость коричневого цвета |

|

2 |

Плотность при Т=20 0 С |

г/см 3 |

0,930 |

0,930 |

|

3 |

Вязкость кинематическая при Т=20 0 С, не более |

мм 2 /сек |

18,5 |

19,5 |

|

4 |

Массовая доля активного вещества, не менее |

% |

51,4 |

51,5 |

|

5 |

Температура застывания, не выше |

0 С |

Минус 30, не застыл |

Минус 30, не застыл |

Таблица 3

Сравнение соответствия физико-химических показателей образца № 37 с паспортными данными

|

№ п/п |

Наименование показателей |

Единица измерения |

Норма |

Факт |

|

1 |

Внешний вид |

- |

Прозрачная жидкость или от светло-желтого до светло-коричневого цвета |

Однородная жидкость желтого цвета |

|

2 |

Плотность при Т=20 0 С |

кг/м3 |

750–1400 |

932 |

|

3 |

Вязкость кинематическая при Т=20 0 С, не более |

мм 2 /сек |

100 |

54,02 |

|

4 |

Массовая доля активного вещества |

% |

20–60 |

59,5 |

|

5 |

Температура застывания, не более |

0 С |

Минус 45 |

Минус 40, не застыл |

Таблица 4

Сравнение соответствия физико-химических показателей образца № 39 с паспортными данными

|

№ п/п |

Наименование показателей |

Единица измерения |

Норма |

Факт |

|

1 |

Внешний вид |

- |

Светло-желтого цвета (может быть коричневого цвета) |

Однородная жидкость желтого цвета |

|

2 |

Плотность при Т=20 0 С |

г/см 3 |

0,905+/-0,015 |

- |

|

3 |

Вязкость кинематическая при Т=20 0 С, не более |

мм 2 /сек |

30–60 |

35,374 |

|

4 |

Массовая доля активного вещества |

% |

- |

47,30 |

|

5 |

Температура застывания |

0 С |

Минус 45 не застыл |

Минус 40 не застыл |

Таблица 5

Сравнение соответствия физико-химических показателей образца № 40 с паспортными данными

|

№ п/п |

Наименование показателей |

Единица измерения |

Норма |

Факт |

|

1 |

Внешний вид |

- |

Светло-желтого цвета (может быть коричневого цвета) |

Однородная жидкость желтого цвета |

|

2 |

Плотность при Т=20 0 С, не более |

г/см 3 |

0,917+/-0,015 |

- |

|

3 |

Вязкость кинематическая при Т=20 0 С |

мм 2 /сек |

30–60 |

19,979 |

|

4 |

Массовая доля активного вещества, не менее |

% |

- |

43,64 |

|

5 |

Температура застывания |

0 С |

Минус 45 не застыл |

Минус 40 не застыл |

В результате проведения лабораторных исследований по входному контролю образцов химреагентов, установлено:

— образцы № 37, 39 и 40 соответствуют параметрам паспортов качества, представленных производителем.

— образец № 33 не соответствует по вязкости.

Примечание: Плотность образцов № 39, 40 определить не удалось в виду недостаточного объема химреагентов для анализа.

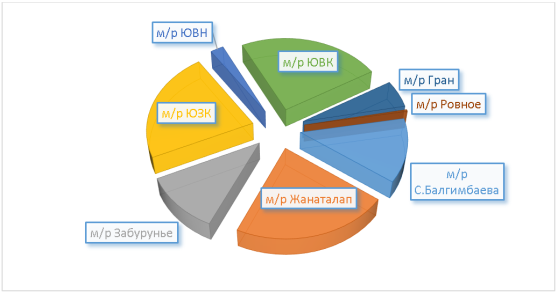

Лабораторные испытания по определению эффективности химических реагентов осуществлялись на смеси нефти месторождений НГДУ «Жайыкмунайгаз», г. Атырау, Казахстан (рисунок 1).

Содержание связанной воды 10,2 % (ГОСТ 2477), хлористых солей –13 327,6 мг/дм 3 (ГОСТ 21534).

Рис. 1. Процентное соотношение тестируемой смеси водонефтяной эмульсии на ППН «Х»

В таблице 6 представлены результаты лабораторных испытаний по подбору деэмульгаторов при Т=65 0 С с удельными расходами 220 г/т, 240 г/т, 260 г/т, без подачи пресной промывочной воды и отстое в течение 2 часов (120 мин).

Таблица 6

Эффективность образцов деэмульгатора на смеси нефти ППН «Х» при Т=65 0 С

|

№ п/п |

Наименование деэмульгатора, номер образца |

Т, 0 С нефти |

Уд. расход, г/т |

Пресная вода, % |

Глубина обезвоживания за время отстоя, % |

Эмульсия, % |

Остаточное содержание |

||||||

|

15 минут |

30 мин |

45 мин |

60 мин |

90 мин |

120 мин |

воды, % |

Хлористых солей, мг/дм 3 |

||||||

|

1 |

Сырая смесь (холостая проба) |

65 |

- |

- |

0 |

0 |

0 |

0 |

0 |

0 |

- |

10,2 |

13 327,6 |

|

2 |

Базовый ДЭ |

65 |

220 |

- |

1 |

3 |

5 |

8 |

10 |

10,2 |

- |

0 |

66,638 |

|

3 |

65 |

240 |

- |

1 |

3 |

5 |

8 |

10,2 |

10,2 |

- |

0 |

61,512 |

|

|

4 |

65 |

260 |

- |

1 |

3 |

6 |

8 |

10,2 |

10,2 |

- |

0 |

56,386 |

|

|

5 |

№ 33 |

65 |

220 |

- |

0 |

2 |

6 |

8 |

10 |

10,2 |

- |

0,06 |

133,276 |

|

6 |

65 |

240 |

- |

1 |

2 |

6 |

8 |

10 |

10,2 |

- |

0,06 |

123,024 |

|

|

7 |

65 |

260 |

- |

1 |

3 |

6 |

8 |

10 |

10,2 |

- |

0,03 |

97,394 |

|

|

8 |

№ 37 |

65 |

220 |

- |

1 |

3 |

5 |

8 |

10,2 |

10,2 |

- |

0 |

61,512 |

|

9 |

65 |

240 |

- |

2 |

5 |

8 |

10 |

10,2 |

10,2 |

- |

0 |

51,260 |

|

|

10 |

65 |

260 |

- |

2 |

5 |

8 |

10 |

10,2 |

10,2 |

- |

0 |

41,008 |

|

|

11 |

№ 39 |

65 |

220 |

- |

1 |

3 |

8 |

10 |

10,2 |

10,2 |

- |

0 |

46,134 |

|

12 |

65 |

240 |

- |

2 |

5 |

8 |

10 |

10,2 |

10,2 |

- |

0 |

41,008 |

|

|

13 |

65 |

260 |

- |

2 |

5 |

8 |

10 |

10,2 |

10,2 |

- |

0 |

30,756 |

|

|

14 |

№ 40 |

65 |

220 |

- |

1 |

3 |

5 |

8 |

10 |

10,2 |

- |

0,03 |

97,394 |

|

15 |

65 |

240 |

- |

2 |

4 |

6 |

8 |

10 |

10,2 |

- |

0,03 |

87,142 |

|

|

16 |

65 |

260 |

- |

2 |

4 |

6 |

8 |

10 |

10,2 |

- |

0,03 |

76,890 |

|

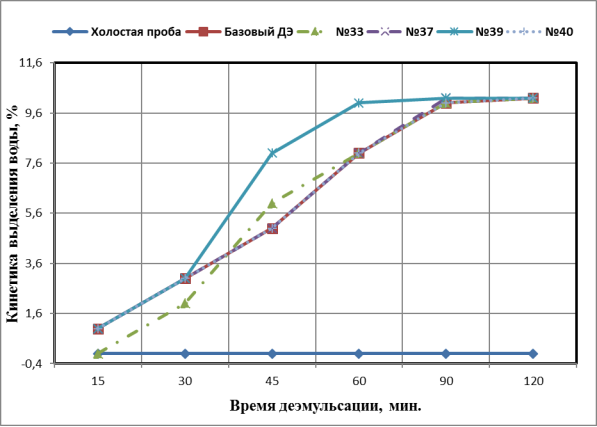

Рис. 2. Кинетика выделения воды при удельном расходе ДЭ 220 г/т

Рис. 3. Содержание хлористых солей при дозировке ДЭ 220 г/т

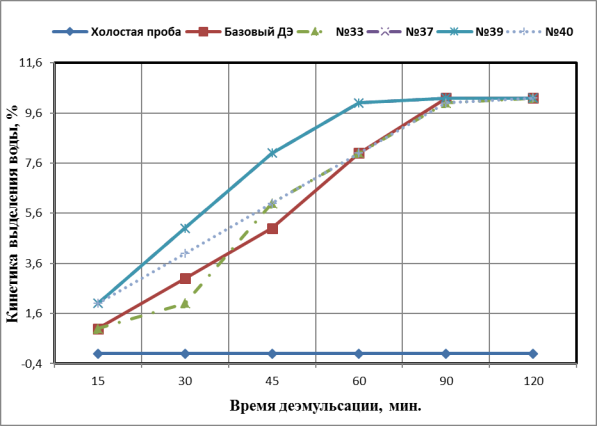

Рис. 4. Кинетика выделения воды при удельном расходе ДЭ 240 г/т

Рис. 5. Содержание хлористых солей при дозировке ДЭ 240 г/т

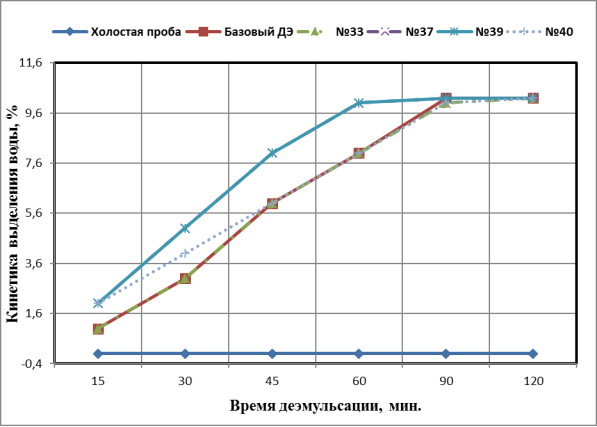

Рис. 6. Кинетика выделения воды при удельном расходе ДЭ 260 г/т

Рис. 7. Содержание хлористых солей при дозировке ДЭ 260 г/т

Испытания проводились методом «бутылочной пробы», согласно которому предусматривается последовательное разрушение эмульсии при температурах: 7–8°С (моделирование холодной деэмульсации в условиях ДНС), 20°С (моделирование ступени предварительного сброса), и 40–60°С (моделирование ступени глубокого обезвоживания). Время отстаивания на каждой ступени составляло не менее 2-х часов. Замеры проводили каждые 10–30 минут для получения более четкой картины по количеству выделившейся воды. Содержание остаточной воды в нефти после деэмульсации определялось на анализаторе концентрации воды в нефти. Для получения более достоверной информации об эффективности сравниваемых деэмульгаторов, реагенты дозировались в товарных формах шприцами-микродозаторами при удельных расходах от 220 до 260 г/т нефти в зависимости от агрегативной устойчивости исследуемой жидкости [6, 7].

Производственная подготовка и деэмульгирование нефти проводятся под воздействием температуры, которое представляет процесс подогрева нефти при температуре и подачи химического реагента. При повышении температуры весьма существенно снижается вязкость нефти, значительно увеличивается разность плотностей воды и нефти. В свою очередь, подбор температуры деэмульгирования зависит от свойств нефти и условий его проведения [8].

В результате совокупного воздействия температуры и химического реагента происходит коалесценция, т. е. интенсивное слияние капелек воды в более крупные, способные под действием силы тяжести достаточно быстро выпадать и отделяться от нефти.

Действие любого деэмульгатора никогда не может быть мгновенным, чтобы достичь требуемой глубины разрушения водонефтяной эмульсии. Этот процесс является временным и при высокой деэмульгирующей способности реагентов-деэмульгаторов неизбежно должен сопровождаться эффективной коалесценцией и седиментацией укрупненных капель воды, поэтому является достаточно длительным, обычно до 2 часов.

Заключение:

По результатам лабораторных испытаний по подбору деэмульгаторов для подготовки нефти на ППН «Х», установлено:

В результате проведения лабораторных исследований по входному контролю образцов химреагентов установлено:

— образец № 37 соответствует параметрам паспортов качества, представленных производителем;

— образец № 33 не соответствует по вязкости;

— вязкость образцов № 39, 40 соответствует по паспортам качества, представленных производителем;

— плотность образцов № 39, 40 определить не удалось в виду недостаточного объема химреагентов для анализа.

Таким образом, по результатам полученных данных, исследуемые образцы № 33, 37, 39 и 40 определены как эффективные для использования при подготовке нефти на ППН «Х», для получения товарной нефти I группы (по остаточному содержанию воды и хлористых солей) определены следующие дозировки:

— при оптимальном удельном расходе 220 г/т — № 37, 39 и 40;

— при удельном расходе 260 г/т — № 33.

Литература:

- Фазулзянов, Р. Р., Елпидинский, А. А., Гречухина, А. А., Башкирцева, Н. Ю. Применение реагентов на установках первичной переработки нефти. — 2015.

- Саттарова, Э.Д., Фазулзянов, Р.Р., Елпидинский, А.А., Гречухина, А. А. Подбор реагентов-деэмульгаторов для обессоливания нефти // Вестник Казанского государственного технологического университета. — 2011. — № 10. — С.165–168.

- Космачёва, Т.Ф., Губайдуллин, Ф.Р., Исмагилов, И.Х. / Новые подходы к оценке эффективности деэмульгаторов. // Сб. докладов научно-технической конференции «Новые методы добычи, подготовки и транспортировки нефти, г. Октябрьский, апрель 2004. — с.56–59.

- Сулейманов, С. М., Ямалетдинова, А. А. Применение реагентов на установках первичной переработки нефти. — 2018. — с. 156–158

- Ахметкалиев, Р.Б., Мералиев, С.А., Саенко, О.Б. и др. Деэмульгирующая активность различных реагентов-деэмульгаторов //Нефть и газ Казахстана. -1997. -№ 3. -С.134–137.

- Трушкова, Л. В. Методики оценки эффективности реагентов деэмульгаторов / — Тюмень: изд-во Тюменский индустриальный университет, 2015. — С. 210–213.

- Hajivand, P. and Vaziri, A. Optimization of demulsifier formulation for separation of water from crude oil emulsions. Department of Chemical Engineering, Science and Research Branch, Islamic Azad University, Iran. — 2013

- РД 153–39.0–313–03 Методика испытаний, подбора и контроля использования деэмульгаторов при промысловой подготовки нефти. ТатНИПИнефть, 2003.