Статья посвящена определению роли колебаний в процессе механической обработки режущими инструментами: какое влияние колебания оказывают на качество поверхности, и как это отразится на эксплуатационных свойствах изделий в работе.

Ключевые слова: механическая обработка, колебания, режущий инструмент, износ, технологическая система, шероховатость.

Введение. В процессе любой механической обработки, связанной с резанием металлов, будь то точение или фрезерование, присутствуют колебания. Причин возникновения колебаний множество, как и параметров, на которые эти колебания влияют. Работа будет посвящена влиянию колебаний на параметры механической обработки на основе анализа адекватной этой теме литературы. Последствия колебаний отражаются на точности обработанной поверхности и состоянии режущего инструмента, то есть, они оказывают непосредственное влияние на качество производимых деталей. Актуальность данной темы обусловлена требованиями рынка: спросом на качественные изделия и стремлением к большей экономичности производства.

Влияние колебаний. Сначала стоит рассмотреть модель, предложенную в работе [1], для лучшего понимания колебаний. Предпосылками модели, а именно ее гипотезы, можно выделить представление о замкнутости технологической системы и принятие гармонических и случайных внешних влияний в качестве входных параметров системы.

Модель в первую очередь описывает внутренние силы, влияющие на процесс обработки. Силы резания и трения от сходящей стружки на передней поверхности, силы от внедрения и трения об обработанную поверхность на задней грани действуют на рабочую часть инструмента. Силы на передней поверхности инструмента пропорциональны площади срезаемого слоя. Силы на задней поверхности зависят от площади контакта инструмента с деталью и направления их относительного смещения. Помимо внутренних сил, на процесс механической обработки действуют и внешние силы: гармонические и импульсные. Под первыми стоит понимать вибрации, что передаются в систему через станину станка от фундамента, и колебания, возникающие внутри станка при движении деталей и узлов, а также дисбаланс и эксцентритет заготовки. Под импульсными же случайные изменения твердости обрабатываемого материала и изменения припуска. Все эти воздействия влияют на процесс обработки тем, что режущий инструмент отклоняется от первоначального положения. Гармонические воздействия, в свою очередь, ведут к вынужденным колебаниям, амплитуда которых зависит от близости частоты возмущающей силы к одной из собственным частот системы.

Во время реальной механической обработки присутствуют воздействия всех видов, следовательно, результирующие колебания определяются совместной реакцией системы на эти воздействия. Автор предлагает рассматривать это как «последовательность переходных процессов, переходящих в установившиеся колебания системы» [1].

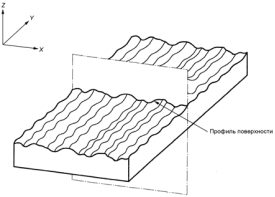

Точность механической обработки. Результатом точности, а под точностью следует понимать соответствие реальных размеров и параметров заданным при проектировании, механической обработки является точность обработанной поверхности. На рисунке 1 [2] изображен профиль поверхности, где профиль ZOX используется для оценки параметров шероховатости.

Рис. 1. Профиль поверхности по ГОСТ Р ИСО 4287–2014

Согласно работе [3], при продольном точении параметры шероховатости, измеренные в радиальном направлении, зависят в большей степени от динамических характеристик технологической системы, а параметры шероховатости, измеренные в осевом направлении, зависят от скорости подачи и степени заострения вершины режущего инструмента в большей степени, чем от динамических характеристик.

Эмпирические данные. После теоретического рассмотрения отдельных аспектов темы следует перейти к эмпирическим данным. Исследование [4] посвящено влиянию тангенциальных колебаний на точность обработанной поверхности. В исследовании сравнивались резцы с цельной и комбинированной державками. Работа заключалась в расчетах, которые компьютерная система проведения математических расчетов MATLAB смоделировала, после чего результаты моделирования уже проверялись экспериментально. Результат исследования зафиксировал влияние тангенциальных колебаний на шероховатость обработанной поверхности, и было предложено решение: возможность снизить шероховатость на 25 % при использовании комбинированной державки резца.

Согласно анализу исследования [3], которое заключалось в изучении влияния пространственных колебаний на точность обработанной поверхности, шероховатость поверхности зависит от относительных колебаний обрабатываемой детали и режущей кромки инструмента в рабочем пространстве. Но относительные колебания вызваны во многом процессом стружкообразования. Исследование [5] показало, что при увеличении частоты образования стружки до 88,5 Гц происходит утроение периода колебаний. Такие колебания ведут к следующему: шероховатость обработанной поверхности получается не одинаковая в разных плоскостях. И высота выступов шероховатости тем выше, чем больше амплитуда пространственных колебаний.

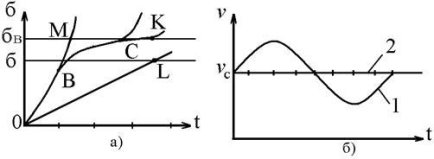

Износ режущих инструментов. Основной причиной снижения стойкости инструмента можно считать колебания. Согласно схемам изменения скорости резания и интенсивности износа при колебаниях именно циклическое изменение фактической скорости резания увеличивает влияет износ режущего инструмента (рис. 2) [6].

Рис. 2. Изменение износа резца (а) и скорости резания (б) за период колебаний

На рисунке 2,б кривая 1 соответствует скорости резания за период колебаний, а прямая 2 представляет расчетную скорость v 0 . Интенсивность износа — тангенс наклона прямой OL на рисунке 2,б. С увеличением реальной скорости резания увеличивается интенсивность износа до значения B. Касательная BM, представляющая интенсивность износа, и действительная скорость v максимальны. Уменьшение скорости резания уменьшает интенсивность износа до величины, представленной касательной CK, угол наклона которой меньше, чем у линии OL. Уменьшение скорости резания при отрицательной полуволне колебаний уменьшает и интенсивность износа.. Инструмент получает больший износ б В , чем износ б при расчетной скорости v 0 .

Если влияние колебаний на износ уже выявлено, то стоит и отметить обратное: влияние износа инструмента на колебания. Согласно исследованию [7], увеличение износа не влияет на изменение силы резания и уровня вибраци, но лишь до определенной степени, потому что в конце периода стойкости режущего инструмента наблюдается резкое увеличение силы резания и уровня вибрации в 2–2,3 раза.

Заключение. Исследования показывают, как отдельный тип колебаний влияет на конкретный аспект механической обработки. Изменение условий обработки меняет лишь характер спектра колебаний системы и уровень его отдельных составляющих, но не может искоренить колебания в принципе. Также исследование [7] предлагает решение использовать колебания для определения уровня износа, что говорит о возможности эксплуатации колебаний.

Литература:

- Копылов В. В. Моделирование и расчет стойкости сборного инструмента // Вестник РУДН. Серия: Инженерные исследования. — 2004. — № 2. — С. 94–95

- ГОСТ Р. ИСО 4287–2014. Геометрические характеристики изделий (GPS). Структура поверхности. Профильный метод. Термины, определения и параметры структуры поверхности. — от 21 декабря 2014 г. — N 2078-ст. — переиздание: январь 2019.

- Щетинин В. С., Саблин П. А. Взаимосвязь пространственных колебаний с шероховатостью обработанной поверхности на примере точения // Вестник Брянского государственного технического университета. — 2021. — № 1 (98). — C. 4–6

- Абдуллах А. Исследование влияния тангенциальных колебаний резца на шероховатость обработанной поверхности // Вестник РУДН. Серия: Инженерные исследования. — 2009. — № 2. — С. 5–10

- Саблин П. А. Повышение эффективности высокоскоростной механической обработки // Комсомольский-на-Амуре государственный технический университет. — 2008. — С. 141

- Влияние условий и режима резания на параметры колебаний [Электрон. ресурс]. — 2021. — URL: https://thelib.info/fizika/69875-vliyanie-uslovij-i-rezhima-rezaniya-na-parametry-kolebanij (дата обращения: 21.04.2021).

- Анцев А. В., Янов Е. С., Данг Х. Ч. Зависимость вынужденных колебаний машинной части технологической системы в процессе резания от износа режущего инструмента // Известия ТулГУ. Технические науки. — 2019. — № 6. — С. 263–270