Изучены каталитические свойства Но-содержащих цеолитных катализаторов на основе ВК-цеолита типа пентасила и природного морденита в термокаталитическом превращении углеводородного сырья с целью получения олефиновых углеводородов С2-С4. Показана возможность применения цеолитных катализаторов для получения из газоконденсатов до 52,2 мас.% суммы олефинов С2-С4, а также предложены способы регулирования состава продуктов путем изменения массового соотношения цеолитов и условий термопаровой обработки катализаторов.

Модифицирование цеолитов, в частности пентасилов, приобретает важное значение в связи с возможностью создания катализаторов для процесса термокаталитического превращения низкокачественного углеводородного сырья в олефиновые углеводороды С2-С4 [1-3].

В настоящей работе исследована возможность использования цеолитных катализаторов, приготовленных на основе ВК-цеолита типа пентасила и природного морденита, для получения олефинов С2-С4 из газоконденсата.

- Экспериментальная часть

Катализаторы готовили из пентасила (SiO2/Al2O3=61) и природного морденита (SiO2/Al2O3=10,4). Катионные формы цеолитов получали методом ионного обмена по методике, описанной в [5]. Н-форму пентасила получали декатионированием исходного пентасила ионным обменом с 0.1 н. раствором NH4C1 с последующей отмывкой и прокаливанием при 550°С в течение 3 ч. Степень обмена составила 95%. Введение катионов гольмия осуществляли методом ионного обмена [5]. Степень ионного обмена катиона Na+ на катионы Но3+ в цеолитах составляло 75-80%. Цеолитные катализаторы получали введением расчетных количеств катионных форм цеолитов в матрицу, представляющую собой гидрооксид алюминия с удельной поверхностью 235 м2/г и содержанием Na2О 0,02 мас.%. Соотношение цеолита и оксида алюминия во всех приготовленных катализаторах составляло 3:1. После тщательной гомогенизации массу гранулировали, подсушивали и прокаливали при 650°С в течение 4 ч.

Термокаталитическое превращение н-гептана и газоконденсата исследовали на установке проточного типа с кварцевым реактором со стационарным слоем катализатора. Каталитические опыты проводили при температуре 550-650°С с 10 мл катализатора (фракция 11.5 мм) с объемной скоростью подачи сырья 3 ч-1. Содержание кокса на отработанных катализаторах определяли сжиганием и последующим газохроматографическим анализом образовавшихся продуктов сгорания. В качестве сырья использовали н-гептан марки "ХЧ" и газовый конденсат состава (мас.%): парафиновые углеводороды -76,6; нафтеновые – 19,5; ароматические - 3.9; продукты реакции анализировали хроматографическим методом [5].

- Результаты и их обсуждение

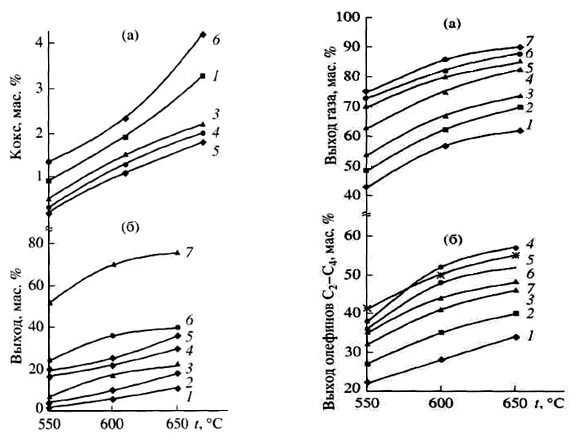

Как видно из рис. 1, в расщеплении н-гептана моноцеолитные катализаторы Н-пентасил, Но-пентасил (образцы 6 и 7) более активны, чем бицеолитные катализаторы (образцы 2 и 5). Наименее активен моноцеолитный катализатор Но-морденит (образец 1). Однако, на бицеолитных системах НоZSM-5+Но-морденит (образцы 4 и 5) резко возрастает селективность образования олефинов с 42,6 до 55,7 мас.% и заметно уменьшается коксообразование с 4,4 до 2,4 мас.% (рис. 2а). Наибольшую селективность в образовании олефинов проявляют бицеолитные системы, содержащие 30,0-50,0 мас.% НоZSM-5 и 25,0-45,0 мас.% Но-морденита. Бицеолитные катализаторы, содержащие 10-20 мас.% НоZSM-5, из-за низкой расщепляющей способности менее селективны в образовании олефиновых углеводородов С2-С4.

Бицеолитные системы влияют также на концентрацию ароматических углеводородов в жидком продукте. Как видно из рис. 2(б), добавка Но-морденита к НоZSM-5 заметно снижает его ароматизирующую способность с 47,5 до 21,3 мас.%, что делает бицеолитные системы более стабильными и селективными в образовании олефинов С2-С4.

Рис. 1 Зависимость выхода газа (а) и олефиновых углеводородов С2-С4 (б) от температуры при термокаталитическом превращении н-гептана.

Рис 2. Зависимость содержания кокса (а) и ароматических углеводородов (б) в конденсате от температуры: 1- Но-морденит; 2- 10% Но-пентасил+65%Но-морденит, , 3- 20% Но-пентасил+ 55% Но-морденит, 4 – 30% Но-пентасил+45% Но-морденит, 5- 50% Но-пентасил +25% Но-морденит; 6 – Но-пентасил; 7 –Н-пентасил.

По выходу газообразных продуктов, селективности образования олефинов С2-С4 и кокса, а также содержания ароматических углеводородов наиболее предпочтительным можно считать бицеолитный катализатор состава (мас.%) – 45 Но-морденит; 30 НоZSM-5; 25% Аl2О3. На этом катализаторе при 650 °С и объемной скорости подачи гептана 3 ч-1 выход олефинов С2-С4 на пропущенное сырье составляет 55,7 мас.%, а содержание ароматических углеводородов в катализате – 31,3 мас.%.

В таблице представлены данные, полученные на оптимальном бицеолитном катализаторе, подвергнутом термопаровой обработке (ТПО) при превращении газоконденсата.

Таблица

Превращение газоконденсата на бицеолитном катализаторе, подвергнутом

термопаровой обработке (ТПО), t опыта 6500С, v=3 ч-1, опыта= 5 ч.

|

t, ТПО, 0С |

Продолжительность ТПО, ч |

Выход продуктов на пропущенное сырьё, мас.% |

Содержание олефинов С2-С4 в газе,% |

Содержание АРУ С6 и выше в жидком продукте, % |

|||||

|

Не проводилось |

83,3 |

13,7 |

3,0 |

45,5 |

35,6 |

7,9 |

54,6 |

57,0 |

|

|

650 650 650 700 700 |

0,5 2,0 3,0 3,0 5,0 |

82,1 78,8 76,2 71,4 70,8 |

15,8 19,6 22,4 24,8 28,7 |

2,1 1,6 1,2 0,8 0,5 |

48,7 51,8 52,2 52,4 50,4 |

33,4 27,0 24,0 23,1 20,3 |

7,0 6,3 5,1 4,3 4,1 |

59,3 65,7 68,5 70,4 71,1 |

44,3 32,1 22,7 17,3 14,3 |

Из таблицы видно, что после непродолжительной ТПО бицеолитного катализатора (образец 2) выход газа возрастает с одновременным увеличением в нем концентрации олефиновых углеводородов до 59,3 мас.%. В жидком продукте концентрация ароматических углеводородов снижается с 57,0 до 44,3 мас.%.

Увеличение продолжительности ТПО приводит к дальнейшему повышению концентрации олефинов и к уменьшению концентрации ароматических углеводородов в жидком продукте. При оптимальных условиях ТПО (700°С, 3ч) концентрация олефинов С2-С4 в газе возрастает до 70,4 мас.%, а ароматических углеводородов снижается до 17,2 мас.%. В результате чего выход олефинов увеличивается (в мас.% от сырья) до 52,4 мас.%, a aроматических углеводородов снижается до 4,3 мас.%.

Количество кокса, отлагающегося на поверхности бицеолитного катализатора, зависит как от условий реакции, так и от условий предварительной обработки катализатора. Нами установлено, что предварительная ТПО бицеолитного катализатора в течение 1.5-3 ч при температурах 650 и 700°С позволяет снизить количество кокса до 0,5 мас.%.

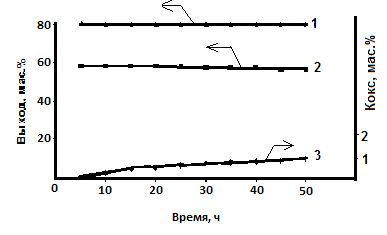

На рис. 3, представлена зависимость выхода газа, олефинов С2-С4 и кокса от продолжительности непрерывной работы катализатора, прошедшего ТПО при 700°С в течение 3 ч. Как видно из рис. 3, в течении первых 3 ч выходы газа и олефинов незначительно снижаются, а количество кокса медленно растет. В дальнейшем выходы основных продуктов реакции остаются практически постоянными в течение 50 ч опыта. И это не является пределом.

Рис 3. Зависимость выхода газа (1), олефиновых углеводородов С2-С4 (2) и кокса (3) от продолжительности работы бицеолитного катализатора состава (мас.%) – 45,0 % Но-морденит; 30,0 Но-ZSM-5, 25% Al2O3 (t=6500C,v= 3 ч-1) при термокаталитическом превращении газоконденсата.

Таким образом, на основании проведенного исследования показано, что добавка Но-морденита к катализатору НоZSM-5 и последующая ТПО указанной бицеолитной системы повышает его стабильность, способствует увеличению селективности по олефинам С2-С4, а также позволяет регулировать состав продуктов термокаталитического превращения углеводородного сырья.

- Литература:

- Миначев Х.М., Тагиев Д.Б., Зульфугаров З.Г., Шарифова Э.Б. // Нефтехимия. 1980. Т. 20. № 3. С. 408.

- Ерофеев В.И., Адяева Л.В., Рябов Ю.В.// ЖПХ. 2001, т. 74, вып. 2, С. 231.

- Дорогочинский А.З., Проскурин А.Л., Каракашев В.Т.// Нефтехимия. 1991. Т. 31. № 5. С. 712.

- Новаковски Л., Судол Т. // Нефтехимия. 1988. Т. 28. № 5. С. 687.

- Мамедов С.Э., Аминбеков А.Ф., Мамедов А.Б. // Нефтехимия. 1998. Т. 38. № 2. С. 107.