Статья посвящена вопросам изучения технологических процессов термической обработки рыбного сырья. Представлены и проанализированы экспериментальные данные процессов сушки и вяления рыбы с использованием трубчатых электронагревателей и инфракрасных ламп.

Рыбная промышленность в Мурманской области является одной из традиционных ведущих отраслей. По данным Росстата объем производства пищевой рыбной продукции в России в 2010 году составил 3 млн 400 тысяч тонн. Предприятиями Мурманской области было выпущено 553,5 тысяч тонн рыбной продукции. Объем производства рыбы сушеной и вяленой в Мурманской области составил 736,1 тонн. В настоящее время наблюдаются тенденции, направленные на расширение видового состава сырья и, как следствие, на расширение ассортимента готовой продукции. Разрабатываются новые и совершенствуются существующие технологии производства той или иной продукции.

В Мурманском государственном техническом университете разработана и внедрена в производство в учебно-экспериментальном цехе малогабаритная сушильная установка (МСУ). Целью исследования является анализ технологий сушки и вяления рыбного сырья с использованием различных способов обезвоживания.

Малогабаритная сушильная установка (рисунок 1) характеризуется небольшими габаритами (1180х780х1430 мм), равномерным полем скоростей внутри камеры, автоматическим регулированием режимов тепловой обработки на протяжении всего процесса в диапазоне температур от 18 до 130°С [1].

Установка работает автономно. В ее состав входит термокамера с элементами подогрева сушильного агента, а также блок автоматики, реализующий систему автоматического управления процессами сушки и вяления. Камера малогабаритной сушильной установки оснащена дверью загрузки и выгрузки рыбопродукции.

Конструкция для подготовки и подогрева сушильного агента установки включает следующие элементы:

центробежный нагнетательный вентилятор;

камера нагрева воздуха с трубчатым электронагревателем (ТЭН) мощностью 2 кВт;

лампы инфракрасного излучения (ИК-лампы) мощностью 2 кВт.

Рис. 1. Общий вид малогабаритной сушильной установки

1 – двухсторонний центробежный вентилятор; 2 – дверь загрузки-выгрузки; 3 – инфракрасные лампы; 4 – блок автоматики; 5 – выходной патрубок; 6 – нагнетающий воздуховод; 7 – камера нагрева воздуха с трубчатым электронагревателем; 8 – корпус малогабаритной сушильной установки; 9 – входной патрубок.

На малогабаритной сушильной установке была поставлена и проведена серия экспериментов, в ходе которых рассматривались технологии обезвоживания рыбного сырья, как с использованием трубчатого электронагревателя, так и с использованием ламп инфракрасного излучения для процессов сушки и вяления. В качестве рыбного сырья использовались традиционные объекты промысла северного бассейна – мойва и путассу. Эксперименты были объединены общими начальными условиями. Условия проведения экспериментов представлены в таблице 1.

Таблица 1

Начальные условия экспериментом

|

Условие |

Мойва |

Путассу |

||

|

ТЭН |

ИК-Лампы |

ТЭН |

ИК-Лампы |

|

|

Влажность, % |

77 |

78 |

78 |

78 |

|

Контрольная масса, г |

130 |

132 |

210 |

207 |

|

Соль, % |

3.2 |

3.1 |

3.5 |

3.6 |

Относительная влажность воздуха в цеху во время проведения экспериментов, рассчитанная с использованием психрометра составляла в среднем 78 %.

В экспериментах с использованием трубчатого электронагревателя сушильный агент нагревался в камере нагрева воздуха еще до поступления в термокамеру малогабаритной сушильной установки. В случае использования инфракрасного излучения сушильный агент нагревался непосредственно в термокамере, инфракрасные лампы находились на уровне 25 см над полуфабрикатом.

Температура в термокамере, автоматически поддерживаемая разработанным программным обеспечением «Система автоматического управления малогабаритной сушильной установкой», составляла для экспериментов по обезвоживанию мойвы и путассу 50°С и 60°С соответственно.

В ходе процесса обезвоживания производились промежуточные взвешивания полуфабриката с целью определения массопотерь и установления закономерностей обезвоживания рыбы [2]. Эксперименты проводились до потерь влаги полуфабрикатами мойвы 40% массы от первоначальной контрольной величины, а полуфабрикатами путассу – 30% массы от первоначальной контрольной величины.

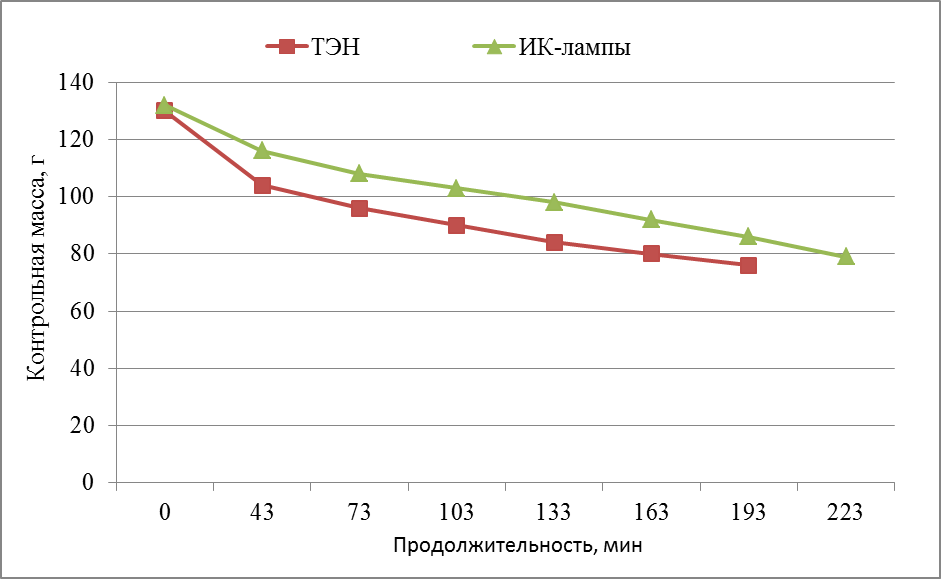

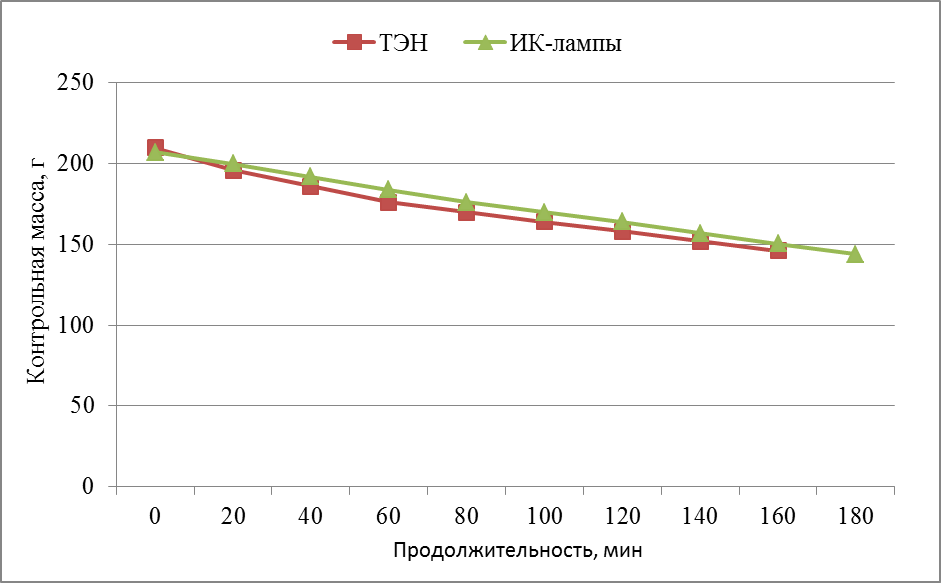

Кривые кинетики массопотерь мойвы для двух исследуемых технологий представлены на рисунке 3, а кривые кинетики массопотерь путассу представлены на рисунке 4.

Рис. 3. Кривые кинетики массопотерь мойвы для двух исследуемых технологий

Рис. 4. Кривые кинетики массопотерь путассу для двух исследуемых технологий

Как видно из графиков, процесс обезвоживания гидробионтов протекает достаточно интенсивно даже при относительно плотной загрузке камеры сырьем. Исходя из графиков, можно судить о том, что процессы с использованием инфракрасного излучения доходят до ожидаемого порога массопотерь дольше, чем с использованием трубчатого электронагревателя в среднем на 30 минут.

Обработанные сводные данные по сравнению используемых технологий обработки полуфабрикатов представлены в таблице 2.

Таблица 2

Начальные условия экспериментом

|

Параметр |

Мойва |

Путассу |

||

|

ТЭН |

ИК-Лампы |

ТЭН |

ИК-Лампы |

|

|

Начальная масса, г |

130 |

132 |

210 |

207 |

|

Конечная масса, г |

76 |

79 |

146 |

144 |

|

Массопотери, % |

41,5 |

40,1 |

30,5 |

30,4 |

|

45 |

45 |

55 |

55 |

Полученные данные свидетельствуют о том, что для достижения требуемых массопотерь в 40% для мойвы при 45°С и в 30% для путассу при 55°С технологическому процессу с использованием инфракрасных ламп требуется больше времени на 15% и 12% соответственно.

Данные технологические режимы обезвоживания могут применяться при предварительной тепловой обработке рыбного полуфабриката для производства консервов.

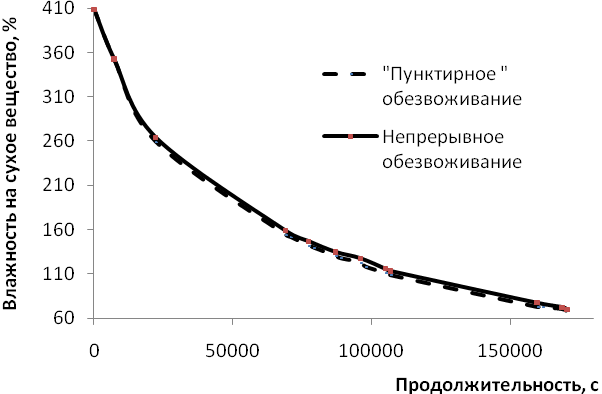

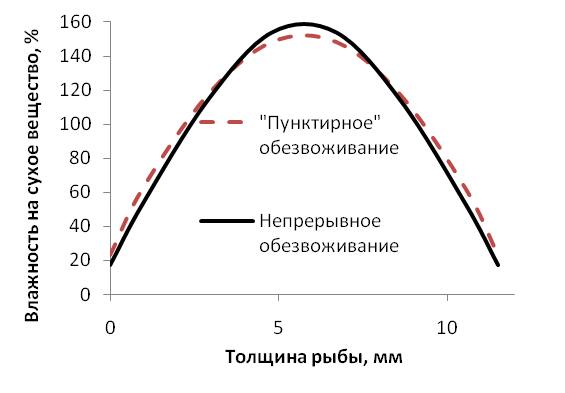

Традиционная технология производства вяленой продукции предусматривает включение в процесс временных интервалов, когда подача теплоносителя в установку прекращается. Это рекомендуется делать для предотвращения пересыхания поверхности объекта обезвоживания. Во время таких выдержек происходит перераспределение влаги внутри продукта. Скорость выравнивания влаги в теле будет определяться как свойствами самого объекта обезвоживания, так и свойствами окружающей его среды. В литературных источниках нет достаточных сведений, позволяющих рационально использовать временные интервалы выдержки в процессах холодного копчения, вяления и сушки рыбы. В учебно-экспериментальном цехе МГТУ были проведены работы по выявлению эффективности внедрения в традиционную технологию режимов релаксации объекта обезвоживания («пунктирное» обезвоживание). Данная технология апробировалась на универсальной коптильно-сушильной установке (УКСУ). В качестве объектов обезвоживания использовались камбала-ерш, путассу и морской окунь. На рис. 5 представлены кривые кинетики обезвоживания путассу с применением нового режима обезвоживания и для традиционного процесса сушки. На рис. 6 изображены кривые распределения влаги по толщине путассу с применением режимов релаксации (заключительная фаза перераспределения влаги, = 44,5 часа) и для непрерывного обезвоживания ( = 44,5 часа). Легко заметить хорошее совпадение результатов обезвоживания продукта при использовании старой и новой технологии.

Обезвоживание путассу производили в течение двух суток. Были задействованы два модуля УКСУ с одинаковыми параметрами теплоносителя. В первом модуле размещались образцы, которые подвергались непрерывному обезвоживанию. Во втором модуле находились образцы для обезвоживания с периодической релаксацией полуфабриката. Объекты сушки имели максимально приближенные размерно-массовые характеристики и находились в равных условиях обезвоживания. Образцы с применением релаксации во время сушки и традиционного обезвоживания высушивались с одинаковой скоростью. Однако суммарное время релаксации для нового процесса составило 5,5 часов, то есть применение новой технологии позволяет экономить электроэнергию при одинаковых по сравнению с традиционной сушкой конечных результатах.

|

Рис. 5. Кривые кинетики обезвоживания путассу с применением «пунктирного» и непрерывного обезвоживания.

|

Рис. 6. Кривые распределения влаги по толщине путассу с применением «пунктирного» и непрерывного обезвоживания по прошествии 44,5 часов |

Экономия появляется за счёт использования этапов прерывания процесса, в течение которых происходит релаксация продукта. Контрольный анализ конечной влаги в высушенных образцах показал, что при разрабатываемом режиме обезвоживания содержание влаги на сухую массу составило 38,5 %, а при непрерывном обезвоживании – 39,5%. Анализ экспериментальных данных позволяет сделать вывод, что применение данного способа обезвоживания может стать основой при разработке новых энергоэффективных режимов.

Заключение

Для дальнейшей разработки теории и технологии обезвоживания с использованием инфракрасных ламп необходимо реализовать следующее:

Провести дополнительные эксперименты для подтверждения эффективности выбранной технологии и целесообразности последующих изысканий. Разработать численный метод исследования нелинейной математической модели процесса обезвоживания с учетом специфики новой технологии и реализовать решение полученной модели.

Для повышения эффективности использования режимов релаксации при обезвоживании гидробионтов необходимо определить рациональные комбинации периодов сушки и интервалов релаксации в зависимости от химического состава, геометрических размеров обрабатываемой рыбы и параметров сушильного агента.

Разрабатываемая технология выпуска вяленой и солено-сушеной продукции направлена на повышение энергетической эффективности производства. Эксперименты показывают, что затраты электрической энергии при производстве данных видов продукции снижаются на 8-12% по сравнению с традиционной технологией. Применение данных режимов позволяет модифицировать процесс за счёт рационального использования диффузионных свойств обрабатываемого сырья.

Разрабатываемая технология не требует существенных технических изменений в традиционном технологическом процессе. Поэтому представляется возможным её внедрение на предприятиях рыбоперерабатывающей отрасли, специализирующихся на выпуске вяленой и сушеной продукции.

Литература:

Паспорт на малогабаритную сушильную установку.

Ершов, А.М. Определение коэффициентов диффузии влаги в рыбе при обезвоживании / А.М. Ершов, М.А. Ершов, А.А. Мазанников. / Мурманск, МГТУ, Вестник МГТУ, 2004, Т.7, № 1 с. 31-34.

Глазунов, Ю.Т. Моделирование процессов пищевых производств. / Ю.Т. Глазунов, А.М. Ершов, М.А. Ершов / Москва: Колос 2008. 360 с.