Исследовательская работа посвящена основам разработки нефтяных и газовых месторождений, исследованиям скважин и пластов, проектированию системы разработки нефтяных месторождений, разработке газовых и газоконденсатных месторождений, вскрытию пластов, освоению скважин. Приведены методы обеспечения и нормирования надежности, а также основы рациональной организации системы и стратегий технического обслуживания с учетом периодического повторного монтажа-демонтажа оборудования.

Ключевые слова: нефтяное оборудование, бурение скважин, техническая безопасность, разработка месторождений н/г.

Основные понятия о разработке нефтяных месторождений

При эксплуатации нефтяных месторождений одновременно протекают два процесса:

1) процесс движения жидкостей и газов в пористой среде под действием пластовых сил;

2) процесс подъема жидкости и газа со дна скважины на землю.

Эти процессы взаимосвязаны и управляемы.

Под разработкой нефтяных залежей понимается управление процессом истечения жидкости (газа) из пласта на забой скважины различными способами.

Процесс движения жидкости (газа) в пласте можно регулировать в зависимости от условий эксплуатации скважин, подлежащих бурению в пласте, и, наконец, от искусственного воздействия на энергетический баланс пласта.

Вышеуказанные меры различны. Режим работы скважин определяется в зависимости от геолого-технических условий. Всегда можно управлять движением жидкости из пласта, изменяя режим работы скважин. Однако не всегда удается управлять процессом движения, изменяя количество скважин. Поэтому необходимо заранее определить количество колодцев, их размещение и эксплуатацию. Если количество скважин необходимо изменить во время разработки, это может быть связано с дополнительными капитальными вложениями или нецелевым использованием капитальных вложений.

С другой стороны, при изменении количества скважин может возникнуть необходимость изменить порядок их размещения, а это не всегда возможно.

Таким образом, мы видим, что основной вопрос разработки заключается в определении количества скважин, подлежащих бурению, порядка их размещения и ввода в эксплуатацию.

Одним из ключевых вопросов при разработке является искусственное воздействие на пласт с целью изменения его энергетического баланса. Искусственно воздействуя на пласт (закачка воды или газа в пласт, воздействие на просквоженную зону и т. п.), можно полностью изменить процесс в пласте. На слой можно искусственно воздействовать в самом начале развития или через определенный промежуток времени.

Исходя из вышеизложенного, разработку пласта можно определить, как: разработку пласта для определения количества скважин, подлежащих бурению, их расположения и эксплуатации, регулирования технологических режимов скважин и контроля притока жидкости (газа) из пласта в пласт.

Работа, совершаемая по управлению движением

В зависимости от выбора вышеперечисленных мер системы развития могут быть разными. Следующие ключевые показатели следует рассматривать вместе при определении эффективности системы развития:

1) количество колодцев и схема их размещения;

2) способ искусственного воздействия на пласт;

3) коэффициент использования запасов в конце разработки;

4) изменение производства в процессе разработки;

5) экономические показатели развития.

Когда количество скважин, которые необходимо пробурить, невелико, добыча на скважину будет выше. С другой стороны, увеличение количества скважин увеличивает общую добычу, что приводит к сокращению сроков разработки. Однако увеличение количества скважин приводит к удорожанию нефти. Поэтому при определении количества скважин необходимо учитывать экономические показатели.

В конце процесса особое внимание следует обратить на значение коэффициента использования резерва.

Когда пласт однородный, количество скважин очень мало влияет на коэффициент использования запасов. Коэффициент использования запасов в однородном пласте зависит от режима работы пласта, вязкости движущихся флюидов, характера изменения пластового давления и других факторов.

В неоднородных пластах большее влияние на коэффициент использования запасов оказывает количество скважин, т. е. расстояние между ними. Повысить коэффициент использования запасов можно за счет увеличения количества скважин в таких пластах. Однако повышение коэффициента использования ресурсов за счет увеличения количества скважин может быть экономически нецелесообразным. Время обработки также является одним из основных показателей. Однако предварительно выбрать время обработки невозможно. При выборе продолжительности обработки следует учитывать уровень суточной добычи, стоимость масла и другие экономические показатели. Конечно, было бы хорошо поддерживать суточную добычу на одном уровне на протяжении всего периода разработки, но добиться этого удается не всегда. Когда это иногда физически возможно, экономические показатели разработки ухудшаются.

Таким образом, мы видим, что выбор эффективной системы разработки является сложным вопросом. При решении этого вопроса необходимо учитывать потребность народного хозяйства в нефтепродуктах и затраты на добычу этой нефти и возможные потери в конце разработки (т. е. коэффициент запасов нефти).

Таким образом, система эффективной разработки отдельных нефтяных месторождений должна обеспечивать необходимую народному хозяйству суточную добычу при минимальных затратах и максимально полном использовании запасов нефти месторождения.

Понятие о бурении скважин

Скважина, пробуренная механическим способом без человеческого вмешательства со специально подготовленного поля, называется скважиной с очень малым диаметром цилиндра. Начало колодца на земле называется устьем колодца, конец — дном колодца, борт колодца — стенкой колодца, а расстояние от устья до дна — глубина колодца. Скважина получается в результате регулярного разрушения горных пород и выноса частиц дробленой породы на поверхность с помощью бурового раствора. Скважина всегда должна быть заполнена буровым раствором. При обычном бурении порода на забое скважины полностью разрушается. При необходимости отбора пробы породы (керна) сносят периметр забоя скважины и оставшийся неповрежденным цилиндрический кернообразный столб породы оставляют целиком на поверхности.

Проект скважины для бурения Скважина бурится и буровое оборудование размещается на специально подготовленной площадке. Соответствует требованиям безопасности, пожарной безопасности и охраны окружающей среды. Только после этого можно бурить скважины.

Современные методы бурения Существует два типа воздействия на породу: Физические методы бурения. Механические методы бурения.

В отличие от метода механического сверления, метод физического сверления также называется методом сверления без долота.

Термобурение — Достигается разрушение горных пород под воздействием тепла и температуры при пламенном и плазменном бурении.

Взрывное бурение — взрыв разрушает донные породы.

Гидравлическое бурение — скальные породы дробятся с помощью нагнетания жидкости под высоким давлением.

Электроимпульсное бурение — Достигается разрушение горных пород под действием электрического разряда.

Химическое бурение — этот метод бурения разрушает горные породы под действием химических реагентов, вступающих в реакцию с горной породой.

Вибрационное бурение — Бурение производится под действием вибрирующего бура, а буровой инструмент работает в грунте. Эти методы бурения пока не вышли за рамки лабораторных исследований.

В отличие от этих методов механическое бурение получило широкое распространение в силу своей универсальности. В настоящее время бурение нефтяных и газовых скважин осуществляется в основном механическим способом. Бурить нефтяные и газовые скважины механическим способом начали во второй половине XIX века, и глубина этих скважин с годами увеличилась до 8000–12000 метров.

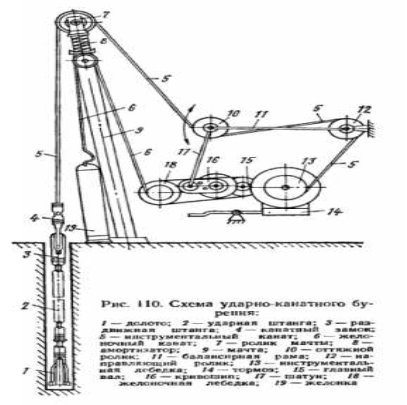

Метод механического бурения, в свою очередь, делится на две части: пробивное бурение; вращательное бурение.

При ударном бурении долото вводят в ствол скважины последовательными ударами, а измельченные обломки горной породы смешиваются с водой с образованием раствора или твердой жидкости. При этом буровой инструмент поворачивают на определенный угол с помощью шпонок, работающих в устье скважины, для получения цилиндрической формы ствола скважины.

Рис.1. Схема ударно-канатного бурения

Повышение надежности оборудования, используемого для утилизации и налива нефти и нефтепродуктов в море (морские мосты)

Транспортировка нефти и нефтепродуктов морским транспортом экономически важна и эффективна. Основным преимуществом морских перевозок является их дешевизна и возможность перевозки больших объемов сразу.

Таким образом, надежность оборудования, используемого для слива и налива нефти и нефтепродуктов на морских терминалах, актуальна как основная тема презентации. В Азербайджане нефтеналивные суда принимаются на мосты для разгрузки и погрузки нефти и нефтепродуктов на морских терминалах. В Каспийском море нефтяные танкеры в основном имеют водоизмещение 5 000, 7 000, 8 000, 12 000 и 13 000 тонн и подсоединяются к мостам с помощью стояков или шлангов и разгружаются в соответствующие танки. В настоящее время конструктивная структура существующих нефтяных мостов в Каспийском море и глубина воды в районе моста не позволяют использовать более крупные суда.

Объем выборки должен быть достаточным для того, чтобы обеспечить как ее представительность, так и необходимую точность измерения характеристик надежности. Точность измерений определяется объемом выборки и продолжительностью испытаний. N 0 t Выполненные нами расчеты показали [4], что если продолжительность испытаний не ограничена, то при доверительной вероятности 0.67 точность расчетов будет порядка при и при 0.5 T 10 %±100N=5 %±500N=. Если продолжительность испытаний ограничена величиной, то расчеты [4] показывают, что точность 0 t 20 %± достигается при или, а при 0 100, 0.5Nt==0.5 T 50, 0.7NtT==⋅10 %±.5 T00.500 100, 2.0Nt==⋅ или 00 200, 0.8Nt.5 T==⋅. Эти данные позволяют на стадии планирования работы оценить необходимое количество оборудования и время его нахождения в эксплуатации, чтобы выполненные по этим данным расчеты надежности имели нужную точность.

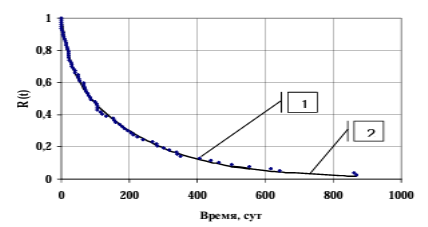

Рис. 2. Изменение функции надежности насосного оборудования во времени

Причина отказов — засорение рабочих органов песком. Значения параметров распределения: K1=0,00441 сут-1, K2=0,322997, K3=0,032488сут-1. 1 — эмпирические данные; 2 — расчетная кривая

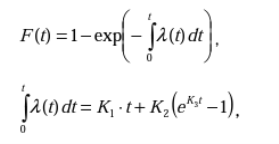

На основе использования промышленных данных, полученных с помощью системы автоматизированного сбора данных нефтепромысла, произведена классификация типов отказов оборудования, установлены законы распределения отказов по каждому из типов и определены параметры этих законов. Большие объемы баз данных (более 1200 расследованных отказов) позволили использовать трехпараметрический закон распределения Гомперца.

где K1, K2, K3 — положительные константы, определяемые путем решения обратной задачи нахождения параметров эмпирических зависимостей.

Нефть и нефтепродукты, собранные в цистернах, перекачиваются в вагоны, плавсредства или автоцистерны и отправляются по назначению. Опыт показывает, что основными проблемами, возникающими на нефтяных терминалах и влияющими на эффективность рабочего процесса, являются:

а) физический износ стоек. Ремонтируются детали, подверженные физическому износу. При наличии течи в петлях уплотнительные элементы необходимо заменить новыми и испытать на гидравлическом стенде.

б) шланги могут подвергаться жидкостному трению и механическим воздействиям. Шланги не подлежат ремонту и могут быть заменены только новыми.

в) нарушение герметичности клапанов под давлением. Если клапаны имеют высокую степень износа пары створка-седло (пазварь), важно заменить их уплотнительными элементами. После ремонта арматура должна быть подвергнута соответствующему испытательному давлению на гидравлическом стенде, обычно до 1,25–1,5-кратного рабочего давления. Рабочее давление обычно устанавливается проектными институтами до 16 атмосфер.

г) в трубах моста наблюдаются утечки давления. При наличии неплотностей в сварном шве производится ремонт сварного шва, если в технологической трубе — дефектоскопия, а при толщине меньше приведенной в проекте нормы — деталь заменяется.

д) выход из строя петель, течь и механический износ норм наполнения вагонов. Чрезмерный износ при осмотре шарниров следует проверить на предмет замены и, если крышки повреждены, заменить и гидравлически проверить на надлежащее давление.

Повышение эффективности предотвращения прокреции в наклонно-наклонных скважинах

Нефтедобывающая практика обогащается новейшими технологическими и техническими решениями, которые направлены на борьбу с таким видом техногенного осложнения, как образование песчаных пробок в скважинах. Плохое сопротивление пластов при фильтрации в них флюидов приводит к разрушению скелета пласта и попаданию частиц песка на забой. В подавляющем большинстве случаев наиболее крупные частицы песка, оседая на забое скважины, образуют песчаную пробку, которая частично или полностью перекрывает фильтр скважины и снижает его производительность.

Одним из эффективных решений, ограничивающих приток песка из пласта, является закрепление рыхлых пород путем введения в призабойную зону скважины цементно-песчаных смесей, различных смол и других реагентов. Фильтрационные свойства образовавшегося камня в призабойной зоне после скрепления его с песчано-цементным составом определяются пористостью и проницаемостью. Монолитные зерна песчаников рассеяны в объеме цементного камня и представляют собой локальные водоупорные участки. Это приводит к образованию низкопроницаемой фильтрующей среды.

Повышение эффективности песчано-цементных смесей возможно за счет увеличения песчаного фактора смеси; искусственный песчаник обладает высокой водопроницаемостью. Известен способ закрепления призабойной зоны скважин путем закачки в пласт нефтецементного раствора или крупнозернистого отсортированного песка со смолой и вязкой нефтью. Закачка крупнозернистого песка с вязкими флюидами в пласт также дала положительные результаты. Об этом свидетельствуют результаты анализа полевых материалов, согласно которым количество песчаных пробок уменьшилось, а дебит скважин увеличился. При этом в призабойной зоне формируется искусственная пористая среда с высокой проницаемостью.

Способы защиты от коррозии магистральных трубопроводов

Одной из основных проблем, которую следует учитывать при транспортировке любого нефтепродукта по трубопроводу, является проблема коррозии. По этой причине были разработаны методы защиты от коррозии, позволяющие транспортировать нефть и нефтепродукты из одной точки в другую без утечек и потерь. Из-за таких недостатков было предложено несколько современных методов и приемов защиты от коррозии. Примерами таких методов являются активная и пассивная защита (ингибитор), электрохимический метод, нанесение покрытий и футеровка. С развитием техники было изучено, что атмосферные условия также важны при выборе этих методов.

Катодная защита, один из видов активного метода защиты, очень широко распространена в плане применения в промышленных условиях, и если все условия считать применение выбранного метода благоприятным, то и применение средства будет очень хорошим. Важнейшим моментом в этом методе является размещение источника постоянного тока на отрицательном полюсе защищаемой металлической конструкции. Анод электродного типа присоединен к положительному полюсу этого источника, что очень сложно решить. Этот метод также считается экономически целесообразным, так как при его применении не происходит потери массы.

Сама катодная защита основана на электрохимической теории. Поэтому в каждой металлической конструкции есть участки с разным потенциалом. Самое главное, что делает это приложение важным, это тот факт, что если на поверхности металла создается поверхность с потенциалом защиты, то процесс коррозии, который мы можем назвать гниением или ржавчиной, полностью прекращается. Еще один метод, эффективный в дополнение к вышеописанному, — защита протектора. Сходной чертой метода протектора и катодного метода является применение поляризации против распада металлической структуры в обоих случаях. В стальной или другой конструкции с необходимой защитой он крепится к аноду, имеющему относительно низкий потенциал и также считающемуся отрицательным. Из-за разности потенциалов между металлическим устройством, защищающим от коррозии, и протектором на поверхности конструкции возникает явление поляризации. Отличие этого метода от катодной защиты состоит в том, что он не требует источника постоянного тока из-за его зависимости от расхода материала анода.

Заключение. Как должно быть видно из вышеизложенного, передовой идеей полного управления качеством является взаимосвязь различных точек зрения на вопрос ценности. Как бы то ни было, стремление гарантировать определенную степень ценности должно сопровождать предмет на всех стадиях: исследования, планирования, производства и деятельности.

Передовой продукт машиностроения, его преимущества для клиентов формируются последовательно на этапах исследования, планирования, создания и деятельности. Промахи, допущенные на любом этапе, приводят к снижению степени функционального исполнения, а, следовательно, и качества. Соответственно, на данный момент, когда вопрос интенсивности рассматривается как межстрановой и межотраслевой, предполагается принципиально новая для него методика оформления предметного качества.

По итогу, предмет нефтеперерабатывающей промышленности существенно отличается от разных видов деятельности и характеризуется четко выраженной спецификой функциональных и инновационных возможностей, повышенной степенью ответственности и крайне негативными условиями труда. Схемы и элементы многих видов нефтепромыслового оборудования (например, забойных сифонов, долот, поворотов, турбобуров, подъемников и т. д.) абсолютно однозначны и не имеют моделей среди элементов общего проектирования. Огромный размах, наличие иногда критического количества типоразмеров снастей и инструментов вызывает необходимость изготовления их малыми группами, что создает определенные трудности, влияет на характер творчества и его непоколебимость в деятельности.

Литература:

- Абдуллаев М. А. Глубинные насосы. Азнефтеиздат, 1951.

- Abdullayev M. Ə. Nasos istismarında yeraltı avadanlıq. Azərneftnəşr, 1952.

- Абдуллаев М. А., Ольшванг Д. Е., Субботин М. А. Химические крепления грунта призабойной зоны нефтяных скважин. Труды АзНИИ ДН, вып. 1, Азнефтеиздат, 1954.

- Амиров А. Д. Вопросы освоения и эксплуатации сверхглубоких скважин,Азнефтеиздат, 1953

- Вопросы разработки и эксплуатации нефтяных месторождений. ТрудыВНИИ, выпуск 11. Гостоптехиздат, 1952.

- Временная инструкция по исследованию и установлению технологического режима эксплуатационных нефтяных скважин. Гостоптехиздат, 1954.

- Денисов Ф. И., Меликбеков А. С. АНХ № 11, 1959.

- Денисов Ф. И., Карапетов К. А., Меликбеков А. С. АНХ № 9, 1957.

- Добыча, транспорт и переработка природных газов. Труды ВНИИ ГАЗ, вып.V. Гостоптехиздат, 1954.

- Жуков А. И. и др. Эксплуатация нефтяных месторождений. Гостоптехиздат, 1954.

- Моррис Маскет. Физические основы технологии добычи нефти. Гостоптехиздат,1953.

- Мохауит Х. Х., Мецгер Х. А. Новый метод воздействия на призабойную зону скважин. Гостоптехиздат, 1959.

- Муравьев И. М. Крылов А. П. Эксплуатация нефтяных месторождений. Гостоптехиздат, 1949.

- Муравьев И. М., Андриасов Р. С. и др. Разработка нефтяных и газовых месторождений. Гостоптехиздат, 1958.

- Обработка призабойной зоны скважин. Труды ВНИИ, вып. XVI. Гостоптехиздат, 1958.

- Овнатанов Г. Т. Вскрытие пласта и основание скважин. Гостоптехиздат, 1959.

- Овнатанов Г. Т. Форсированный отбор жидкости из сильно обводненных пластов и скважин. Азнефтеиздат, 1954.

- Ольшванг А. Е. Субботин М. А. АНХ № 4, 1955.

-

Фаниев Р. Д. Эксплуатация нефтяных и газовых скважин. Гостоптехиздат, 1958.

20. Smirnov A.S, ŞirkovskiyA. İ. Ihissə, Qazın çıxarılması və nəqledilməsi. Azərneftnəşr, 1959. - Hogan J. R. Performance benchmarking of ESP Installations//SPE ESP Workshop, Houston, Texas (25–27 April 2001)

- Гнеденко Б. В., Беляев Ю. К., Соловьев А. Д. Математические методы в теории надежности. М: Наука. 1965. 524 с.

- Перельман О. М., Пещеренко С. Н., Рабинович А. И., Слепченко С. Д. Статистический анализ надежности погружных установок в реальных условиях эксплуатации//Надежность и сертификация оборудования для нефти и газа. 2003. N 3. C. 28–34.

- Нуряев А. С., Мухамадеев Г. Р., Перельман О. М., Слепченко С. Д. Опыт создания высоконадежного отечественного погружного оборудования// Технологии ТЭК. 2004. № 3. С.42–45.

- Кудряшов С. И., Левин Ю. А., Маркелов В. Д., Перельман О. М., Пещеренко С. Н., Рабинович А. И., Слепченко С. Д. Надежность погружного оборудования в осложненных условиях месторождений ОАО «Юганскнефтегаз» // Технологии ТЭК. 2004. № 5. С. 54–59.

- Инюшин Н. В., Валеев А. С., Перельман О. М., Пещеренко С. Н., Рабинович А. И., Слепченко С. Д. Оценка надежности погружного оборудования в условиях эксплуатации ООО «ЛУКОЙЛ-Западная Сибирь»// Технологии ТЭК. 2004. № 6. С.

- Моисеев Н. Н., Иванилов Ю. П., Столярова Е. М. Методы оптимизации. М: Наука. 1978. 351 с.

- Агеев Ш. Р., Куприн П. Б., Маслов В. Н., Мельников М. Ю., Перельман О.М., Пещеренко С.Н., Рабинович А. И. Надежные центробежные установки с малой подачей для добычи нефти в осложненных условиях// ESP Workshop 2005

- Помазкова З. С., Лимончиков В. Д. Распределение отказов при работе установок погружных центробежных насосов. РНТС: серия Машины и нефтяное оборудование. М: ВНИИОЭНГ. 1969. № 9.

- Филиппов В. Н. Надежность установок погружных центробежных насосов для добычи нефти// Обзорная информация. Насосостроение. Серия ХМ-4. М: ЦИНТИХИМНЕФТЕМАШ. 1983. 50 с.