В статье описано применение 3D-печати для быстрого прототипирования радиоэлектронных средств. Произведено сравнение изготовления печатных плат по традиционной технологии и по аддитивной технологии, с помощью 3D-принтера DragonFly. Описаны возможности аддитивных технологий в конструировании радиоэлектронных средств.

Ключевые слова: двухсторонняя печатная плата, конечный пользователь, печатная плата, печатная электроника, Россия, плат, помощь, продукт, средство

3D-печать электроники, аддитивные технологии, быстрое прототипирование.

В настоящее время при разработке новых радиоэлектронных изделий имеет большое значение их скорость выхода на рынок. Для компании важно выпустить продукт раньше конкурентов. Часто в состав этих продуктов входит сложная электроника со сложной геометрией, что увеличивает время выхода на рынок. Это в свою очередь может не в лучшую сторону повлиять на прибыль компании.

Перед тем как новый продукт будет доступен конечному пользователю, он проходит через несколько этапов разработки и корректировки. После внесений изменений в устройство изготавливается прототип, для оценки внесённых изменений и проведения испытаний.

Все эти этапы, а также изготовления прототипа, могут быть дорогостоящими и трудоемкими, создавая серьёзные препятствия для внедрения новых продуктов. Особенно остро данная проблема наблюдается у небольших компаний, у которых может не быть подходящего и дорогостоящего оборудования для изготовления прототипов.

Выходом из данной ситуации могут быть аддитивные технологии. Несмотря на то, что 3D-печать активно обсуждают в последние годы, впервые аддитивное производство было применено в 80-х годах [1]. Оно помогает быстро создавать прототипы устройств. Это позволяет производителям обойти длинный процесс традиционного прототипорования и получить полномасштабную копию разработанного продукта. Созданные продукты, как правило, обладали различными недостатками из-за ограничений аддитивных технологий. Необходимо было идти на компромиссы при выборе материалов, шероховатости поверхности и точности размеров.

Всё это время развивались материалы, применяемые в аддитивных технологиях. Уменьшался минимальный размер напечатанного элемента.

Однако аддитивные технологии всё ещё применялись для моделирования, предназначенного только для оценки формы, корпуса устройства и конструктивных особенностей. Не было возможности проверить и форму, и функциональность. А большинство разрабатываемых изделий включает в себя электронику, датчики, дисплей и т. д. Всё это требует дополнительного времени для разработки и настройки.

В настоящее время сфера 3D-печати уже достаточно развита, чтобы использовать 3D-печать не только при изготовлении корпусов, но и полнофункциональных электронных компонентов. Это достигается путём использования токопроводящих и токонепроводящих чернил, что значительно сократило полный цикл разработки электронного устройства.

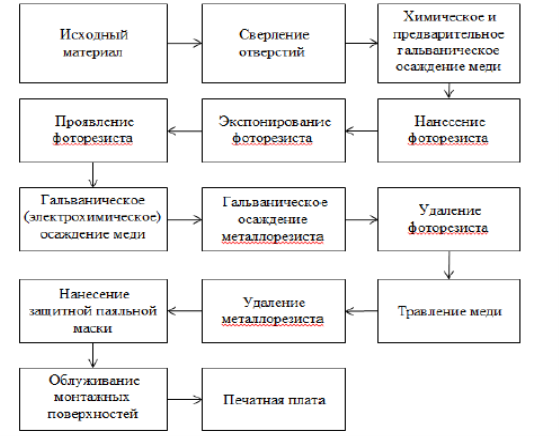

Рис. 1. Традиционная технология изготовления двухсторонней печатной платы

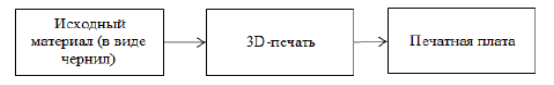

Рис. 2. Аддитивная технология изготовления двухсторонней печатной платы

На рисунке 1 и 2 представлено сравнение традиционных [2] и аддитивных технологий производства радиоэлектронных средств на примере двухсторонней печатной платы. Как можно заметить, при применении 3D-печати используется гораздо меньшее количество технологических операций, что благоприятно сказывается на скорости и качестве изготовления прототипа.

Стоит отметить, что при традиционном методе изготовления печатных плат наличие операций травления приводит к возникновению бокового подтрава проводников. Это ограничивает разрешающую способность процесса.

В настоящее время существует возможность изготовления многослойных печатных плат с помощью 3D-принтера израильской фирмы NanoDimension, модель DragonFly. 3D-принтер имеет две печатающих головки для печати токопроводящими и токонепроводящими чернилами. Программное обеспечение принтера позволяет использовать стандартные файлы производства печатных плат.

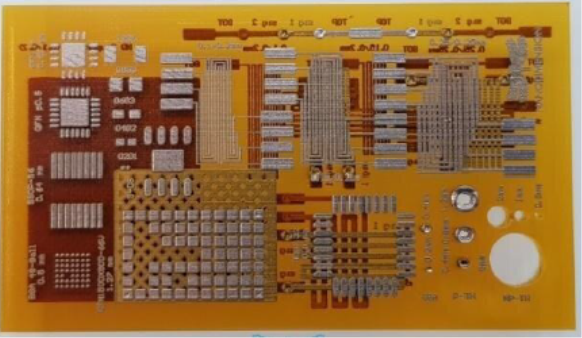

Рис. 3. Четырехслойная печатная плата изготовленная с помощью 3D-принтера DragonFly

Диаметр капли диэлектрика составляет 3 мкм, а токопроводящих чернил — 0,3 мкм, что позволяет изготавливать прецизионные платы до пятого класса точности. На рисунке 3 изображена четырехслойная печатная плата, изготовленная с помощью 3D-принтера DragonFly [3].

С помощью 3D-печати можно быстро изготовить прототипы радиоэлектронных средств в сопоставимые сроки с традиционным методом. Однако полученные прототипы будут обладать преимуществом не только по времени изготовления. Они могут иметь совершенно различные формы для аутентичного прототипирования продуктов на более ранних этапах цикла разработки.

Аддитивные технологии позволяют изготавливать печатные платы со встроенными радиоэлектронными элементами. Таким образом, уменьшается длина проводящих дорожек, уменьшаются массогабаритные характеристики платы, увеличивается механическая прочность платы и обеспечивается защита от влаги. Также, 3D-печать позволяет перейти от классической планарной компоновки электронных устройств к объемной компоновке. Таким образом, появляется возможность более эффективно использовать пространство для более плотной компоновки элементов.

В конечном итоге, усовершенствованная технология 3D-печати может быть использована при производстве изделий для конечного пользователя. Таким образом, можно изготавливать изделия с индивидуальными характеристиками. Сейчас 3D-печать может быть использована для сокращения времени разработки за счет изготовления функциональных электронных прототипов.

Благодаря применению аддитивных технологий для ускорения прототипирования радиоэлектронных средств, цикл разработки может быть сокращён с нескольких недель до нескольких часов

Исследования в области печатной электроники ведутся и в России [4]. Разрабатываются диэлектрические, токопроводящие, светоизлучающие и другие чернила и пасты, проводятся работы по нанесению функциональных материалов методами печати на различные основания. Для более быстрого развития аддитивных технологий в России необходимо чтобы исследования в этой области существенно расширялись и проводились в сотрудничестве с ведущими мировыми исследовательскими центрами.

Литература:

- Вершина Е. Железные перспективы //Атомный эксперт. 2014. N 5–6 C. 56–61.

- Хесин С. 3D-принтер DragonFly — революция в изготовлении многослойных печатных плат / Вектор высоких технологий. 2018. N 4 (39) C. 38–41.

- Ефремов А., Нисан А. Развитие печатной электроники / Электроника 2013. N 7 С. 108–112.