В статье описана проблема планирования технологических процессов, имеющих альтернативные цепочки выполнения производственных операций. Рассматриваются основные системы производственного планирования (как отечественные, так и зарубежные) в контексте работы с вариативностью в технологическом процессе изделий.

Ключевые слова: производственное планирование, системы планирования, альтернативные цепочки операций.

Задачи календарного планирования встают перед производствами различной мощности и направленности. Данную задачу решают различными методами внутри предприятия. Очень часто планирование производится вручную, либо при помощи средств, не совсем подходящих для этой задачи (например, MS Excel или его аналогов). Однако в наше время существуют целые классы автоматизированных систем, способных быстро и эффективно решать задачи построения производственных планов и расписаний. На данный момент выделяют несколько типов систем планирования производства — это ERP, APS и MES-системы. Каждый из этих классов систем работает на различных уровнях производства и имеет разные цели, достоинства и недостатки.

Большой процент систем производственного планирования работает с определенной структурой технологического процесса, называемой деревом спецификаций. Спецификация создаётся на конкретное изделие (как правило, ничто не мешает создать несколько спецификаций на какое-либо изделие). Спецификация описывает техпроцесс изделия в виде последовательности операций, каждая из которой имеет потребности в материалах (в том числе и в других изделиях) и используемом оборудовании. Как правило, в таких структурах заранее указан порядок выполнения операций внутри техпроцесса.

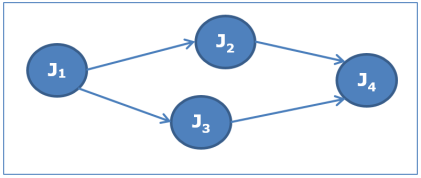

Однако существуют производства, для которых неприменимо представление технологического процесса в такой форме при планировании. Здесь можно выделить два различных аспекта. Во-первых, техпроцесс изделия представляется в линейном виде — каждая операция выполняется последовательно. В некоторых случаях при планировании техпроцесс нужно представить в нелинейном виде — например, в виде графа, вершинами которого являются производственные операции, а ребрами — связи предшествования между ними (при наличии связи подразумевается, что одна работа не может быть выполнена до тех пор, пока не выполнится другая). Графически это можно представить следующим образом (рисунок 1).

Рис. 1. Представление техпроцесса в виде графа

Один из примеров использования подобных техпроцессов — кабельная промышленность. При производстве жгутов проводов появляется вариативность в выполнении операций по конкретному изделию — можно в произвольном порядке установить контакт или уплотнитель на одну из сторон провода. Для таких случаев представление техпроцесса в виде дерева спецификаций либо невозможно, либо затруднительно (при этом выбирается какой-то один произвольный порядок выполнения операций, что может понизить показатели построенного на его основе расписания).

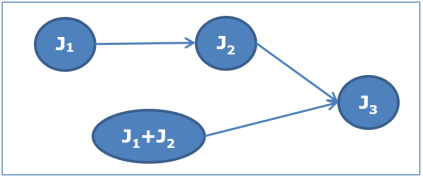

Во-вторых, в некоторых случаях при построении расписания нужно сделать выбор между несколькими равнозначными с точки зрения нормативного техпроцесса цепочками производственных операций. Простой пример — у нас есть поточная линия, которая может выполнять несколько операций за определённое время, и при этом есть альтернативные ресурсы, позволяющие выполнять эти же операции, но по отдельности. Графически это можно представить следующим образом (рисунок 2).

Рис. 2. Выбор из двух цепочек операций

Данный пример можно расширить — например, выбирать цепочки работ из различных нормативных техпроцессов. Количество таких выборов может быть большим в рамках одного заказа, и полный перебор всех возможных вариантов может приводить к комбинаторному взрыву.

Описанные выше сценарии актуальны на этапе краткосрочного (иначе говоря, оперативного) планирования производства, на выходе которого — производственное расписание, в котором четко (вплоть до минут или секунд) указывается, к какому времени нужно выполнить конкретную операцию.

Рассмотрим наиболее известные на российском рынке системы производственного планирования с целью проверки их применимости для описанных выше сценариев. В процессе анализа будем учитывать следующие характеристики:

1) Возможность и невозможность параллельного выполнения операций внутри одного полуфабриката (заготовки);

2) Учёт альтернативных цепочек выполнения операций и различных переходов между операциями (например, при выполнении одной из доступных операций открывается доступ к последующим операциям в техпроцессе, при этом возможны исключения, вызванные спецификой производства).

Рассмотрим ряд систем, позволяющие выполнять задачи построения оперативного плана (расписания) производства. В рамках данной статьи будут рассматриваться решения класса APS, MES и ERP с большим уклоном на описанные в постановке задачи характеристики. Наиболее известными и используемыми на российском рынке системами являются Opcenter APS (бывш. Siemens Preactior), BFG iMES, SAP APO и 1C: ERP.

Рассмотрим системы класса APS. Данные системы позволяют построить укрупненное расписание работы ресурсов (оборудования и т. д.), учитывая при этом графики поставок и исходную обеспеченность материалами всего производства. Как правило, такие системы работают с большими наборами операций и оборудования, что вкупе с высокой размерностью задачи построения плана даёт только приближенные результаты, но даёт их в долгосрочной перспективе. Расписание, как правило, строится для всего предприятия (в отличие от, например, MES-систем, где чаще всего планирование происходит в рамках одного цеха без учета обеспеченности его материалами).

Наиболее известной APS-системой является система Opcenter APS (Siemens Simatic IT Preactor) [1]. Opcenter APS — это достаточно объемная по своему функционалу система планирования. Данная система реализует три основных сценария — долгосрочное, оперативное и среднесрочное планирование. Долгосрочное планирование позволяет рассчитать затраченные производственные мощности предприятия на длительном промежутке времени. Как правило, такой тип планирования используется для того, чтобы понять, успевает ли предприятие выпустить заказы в срок, и необходимо ли будет вводить дополнительные смены либо отдавать часть работ на аутсорсинг для того, чтобы успеть в срок.

Одно из основных преимуществ системы Opcenter APS — это её гибкость. Импорт данных в систему возможен как посредством некоторых интеграционных подсистем (для импорта из внешних систем учёта), так и посредством мастера импорта, позволяющего импортировать данные из различных форматов данных. Система внедрена и используется в различных предприятиях, от металлургической до пищевой промышленности. Помимо инструментов планирования, система предоставляет работу с цепочками поставок, учетом материалов на предприятии и многие другие возможности, характерные для систем класса APS. Ещё одно достоинство Opcenter APS — гибкий механизм работы с отчётами, позволяющий построить практически любые отчёты по построенному плану и расписанию, начиная от выдачи сменно-суточных заданий до более сложных и объёмных.

Opcenter APS позволяет достаточно быстро строить производственные планы и расписания для большого количества операций (от десятков тысяч), а также умеет группировать производственные операции по их различным параметрам, что можно использовать, например, для минимизации производственных переналадок. Техпроцессы в Opcenter APS описаны в несколько упрощённом виде — их можно представить в виде графа, вершинами которого являются операции, а ребрами — связи предшествования. Несмотря на такую простую структуру, в системе можно настроить различные параметры для операций, например, выбор доступных ресурсов для каждой операции (в том числе — с учетом того, какой ресурс назначен на предыдущую операцию), что позволяет расширить возможные сценарии планирования.

Система также позволяет хранить несколько различных вариантов расписания, интерактивно взаимодействовать с ним, а также производить сценарное планирование, меняя различные параметры производства для перестроения расписания и сравнения его с другими вариантами.

Opcenter APS является коммерческим продуктом, и имеет несколько редакций с различным функционалом и ценой (Standard, Professional, Ultimate). Версия Standard представляет собой базовую систему планирования, учитывающую такие основные ограничения, как первичные ресурсы и доступность материалов. Версия Professional позволяет настраивать правила распределения материалов, а также включает группировку операций, описанную выше. Версия Ultimate включает весь функционал системы.

Кроме того, отдельно оплачивается внедрение (которое делается под конкретное предприятие различными фирмами, сотрудничающими с Siemens). Общая стоимость продукта, как правило, достаточно высокая. Система является зарубежной и имеет закрытый исходный код, что можно тоже считать недостатком из-за развития импортозамещения в нашей стране. Гибкость продукта частично зависит и от выбранной редакции — так, например, при необходимости кардинально менять логику алгоритмов планирования придётся оплатить самую дорогую редакцию — Ultimate.

Одна из наиболее известных систем планирования, разработанная в нашей стране — это 1С: ERP [2]. Данная система предоставляет несколько уровней планирования — объёмно-календарный, межцеховой и внутрицеховой уровни планирования. По своей специфике система больше всего подойдёт предприятиям, которые занимаются серийным производством, в которых менее важна детализация до уровня отдельных операций, но при этом очень важно получить некоторый укрупнённый график производства на межцеховом уровне. Детализация плана до уровня операций происходит только на уровне внутрицехового планирования.

Автоматическое планирование доступно для последних 2 уровней производства, при этом на межцеховом уровне учитываются графики поставок и наличие запасов материалов, а также укрупнённые требования к оборудованию. На внутрицеховом уровне учитываются только детальные требования к оборудованию. В качестве алгоритма планирования используется «жадный» алгоритм, имеющий среднюю производительность, что может оказаться критичным для предприятий, работающих одновременно с большим количеством заказов. Описание техпроцесса — классическое дерево спецификаций без возможности указания альтернативных цепочек их выполнения. Однако система поддерживает альтернативные техпроцессы, которые указываются непосредственно при создании заказа, а не выбираются при планировании, что для некоторых видов производств может оказаться большим недостатком. Построенный план может оптимизироваться по уменьшению стоимости работ или их длительности исполнения. Интерактивное изменение уже построенного расписания, как в том же Opcenter APS, не такое гибкое, и позволяет только менять некоторые параметры у запланированных операций, а также перепланировать один или несколько заказов целиком. Возможность хранения нескольких вариантов расписания отсутствует.

Стоимость системы 1C:ERP достаточно высокая, что вкупе со стоимостью интеграции и обучения пользователей может стать критичным фактором для небольших предприятий (как правило, проекты по внедрению 1С:ERP обходятся в миллионы рублей). Кроме того, средства внутрицехового планирования у 1C:ERP крайне скудны, и очень часто для задачи построения расписания используют другие системы (например, тот же Opcenter APS с интеграцией) [3].

Помимо 1С:ERP существуют ещё несколько российских систем, решающих задачи планирования производства. К их числу относятся решения компании BFG Group, в частности системы BFG Simulation и BFG iMES [4]. Они представляют собой платформу управления производством на основе «цифрового двойника» — некоторой оптимальной модели производства, созданной с применением технологий искусственного интеллекта. Система BFG Simulation представляет собой систему поддержки принятия решений, основная задача которой — имитационное моделирование различных сценариев производства с оценкой и сравнением результатов. Система BFG iMes представляет собой классическую APS/MES-систему с базовыми возможностями моделирования. Так же как и в аналогах, BFG iMes поддерживает такие типы планирования, как долгосрочное, среднесрочное и оперативное планирование. Система использует классическое представление техпроцесса в виде дерева спецификаций, где для каждого узла/ДСЕ указана фиксированная последовательность выполнения операций. Долгосрочное планирование поддерживает различные настройки моделирования и одновременное хранение нескольких планов с возможностью их сравнения, его горизонт — в районе 6 месяцев. Тактическое (среднесрочное) планирование имеет горизонт в 1 месяц, его основная цель — оценка исполнимости плана с учётом незавершённого производства (НЗП). На выходе тактического планирования — план запуска-выпуска продукции. На этапе оперативного планирования производится выдача сменно-суточных заданий.

Помимо Opcenter APS существует ещё несколько зарубежных систем автоматизированного планирования производства, которые менее известны в нашей стране. Одной из таких систем является решения SAP APO (Advanced Planner and Optimizer) [5]. Конкретно для задач производственного планирования используют связку из модуля PPDS (Production Planning and Detailed Scheduling), внедренного в ERP-систему SAP S/4HANA. Данная система является достаточно объёмной и сложна в освоении. Система поддерживает как автоматическое (в том числе с возможностью корректировки), так и ручное планирование, обеспечивает оптимизацию расписания по ряду критериев. Оптимизацию можно выполнять по таким критериям, как минимизация длительности производственного цикла, стоимости и времени переналадок, а также рядом других. Также система имеет богатый функционал по управлению производственными партиями (включая их разделение и автоматическую группировку при планировании), материалами и комплектующими и предоставляет как предопределенные отчеты, так и возможность создания собственных. Кроме того, данная система поддерживает работу с альтернативными цепочками операций, которые в рамках SAP APO называются альтернативными последовательностями [6].

В общем и целом система SAP APO является достаточно сложной, но при этом имеет богатый функционал. Больше всего эта система подходит для больших предприятий. Стоимость покупки и внедрения системы достаточно высока. Кроме того, SAP представляет собой преимущественно облачную платформу, что может быть недостатком для некоторых производств.

Таким образом, в рамках сравнительного анализа систем производственного планирования была построена следующая сравнительная таблица (таблица 1):

Таблица 1

Сравнение систем производственного планирования

|

Opcenter APS |

1C: ERP |

BFG iMES |

SAP APO + PPDS |

|

|

Виды планирования |

Долгосрочное, среднесрочное, оперативное |

Долгосрочное, среднесрочное, оперативное (детализация до операций только на последнем уровне) |

Долгосрочное, среднесрочное, оперативное |

SNP — среднесрочное PPDS — оперативное |

|

Производительность при расчете расписания |

Высокая |

Средняя |

Высокая |

Высокая |

|

Альтернативные цепочки операций |

+/- (нет в явном виде, но можно смоделировать похожие сценарии) |

- |

- |

+ (импорт из ERP-системы SAP) |

|

Стоимость внедрения |

высокая |

высокая |

средняя |

высокая |

|

Отечественное ПО |

- |

+ |

+ |

- |

Из данной таблицы можно сделать следующий вывод — на рынке систем автоматизированного планирования производства существуют решения, позволяющие выбирать одну из нескольких альтернативных цепочек выполнения производственных операций, однако эти решения имеют высокую стоимость внедрения, а также не являются отечественным ПО, что может быть неприемлемым для отдельных отраслей промышленности. При этом специфика работы некоторых предприятий подразумевает наличие подобных цепочек даже при наличии некоторого линейного нормативного техпроцесса. Учитывая, что на данный момент ряд вендоров систем планирования (в том числе SAP и Siemens) ушли с российского рынка, потребность в разработке отечественных систем планирования, позволяющих работать, в том числе и с альтернативными цепочками операций, становится как никогда актуальной.

Литература:

- SIMATIC IT Preactor APS. — Текст: электронный // Siemens Software: [сайт]. — URL: https://www.plm.automation.siemens.com/global/ru/products/manufacturing-operations-center/preactor-aps.html (дата обращения: 18.05.2022).

- «1С:ERP Управление предприятием» — эффективное решение для автоматизации крупного и среднего бизнеса. — Текст: электронный // 1С: [сайт]. — URL: https://v8.1c.ru/erp/ (дата обращения: 18.05.2022).

- Сафаров, С. И. Улучшение пооперационного планирования в 1С:ERP 2.4 внешними средствами / С. И. Сафаров. — Текст: электронный // ai-news: [сайт]. — URL: https://ai-news.ru/2020/03/uluchshenie_pooperacionnogo_planirovaniya_v_1s_erp_2_4_vneshnimi_sredstvami.html (дата обращения: 18.05.2022).

- Цифровой двойник производства, APS/MES система BFG Group — сквозное управление производством. — Текст: электронный // BFG Group: [сайт]. — URL: https://bfg.ai/ (дата обращения: 18.05.2022).

- Процесс PP/DS. — Текст: электронный // (Библиотека SAP — Производственное и точное планирование (PP/DS)): [сайт]. — URL: https://help.sap.com/doc/saphelp_scm70/7.0/ru-RU/23/6377372b3c602be10000009b38f8cf/content.htm?no_cache=true (дата обращения: 18.05.2022).

- Интеграция технологических карт. — Текст: электронный // Библиотека SAP — Интеграция основных данных: [сайт]. — URL: https://help.sap.com/doc/saphelp_scm70/7.0/ru-RU/99/ed3a981d0f11d5b3fc0050dadf0791/content.htm?no_cache=true (дата обращения: 18.05.2022).