Для изучения процесса трещинообразования в балках с помощью численного моделирования нужно иметь модель, которая бы корректно отражала работу конструкции под нагрузкой. Таки образом, была поставлена задача по созданию такой модели.

В статье приводится описание процесса моделирования железобетонной балки, усиленной внешним ФАП-армированием в программе Abaqus. Для оценки корректности работы модели, сопоставляется характер распределения трещин с балкой, испытанной в лабораторных условиях. Сравнивается картина трещинообразования в балке с внешнем армированием и без него.

Ключевые слова: моделирование, Abaqus, ФАП-ламинат, железобетонная балка, трещинообразование.

Введение

Применение фиброармированных полимеров (далее — ФАП) для усиления железобетонных конструкций находит широкое применение в строительстве. Это связано с их превосходными свойствами, такими как легкий вес, высокая прочность на растяжение и коррозионная стойкость. При этом, использование системы внешнего армирования, подразумевает под собой и более сложный характер работы под нагрузкой в целом всей конструкции.

Возможны различные сценарии разрушение усиленных балок: в результате разрыва ФАП, разрушения бетона, отслоение ламината у его концов от развития наклонных трещин и последующего дробления бетона в уровне защитного слоя, отслоение ламината в середине пролета от развития нормальной трещины и прочие [1]. Понять причины, по которым разрушение пошло по тому или иному сценарию, определить факторы, которые в большей или в меньшей степени повлияли на это — вот, что поможет спроектировать конструкцию, которая будет работать максимально эффективно.

Одним из главных путей к получению информации, позволяющей достичь вышесказанного, является проведение экспериментов, в том числе и численных с применением программ, таких как ABAQUS — многоцелевого конечно-элементного комплекса для инженерного анализа.

В данной работе ставится цель создать достаточно простую рабочую модель, которая бы позволяла проследить процесс развития трещин в балках с внешним армированием ФАП-ламинатом.

Расчетная схема балки

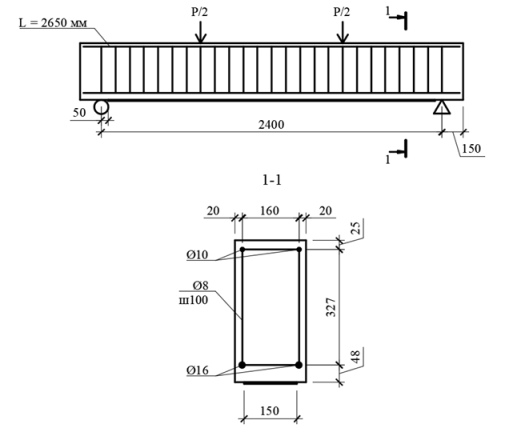

Для того, что можно было оценить корректность результатов численного исследования, моделируется балка, ранее испытываемая в лабораторных условиях [1]. Расчетная схема балки приведена на (рис. 1).

![Расчетная схема балки, испытываемой в [1]](https://moluch.ru/blmcbn/91846/91846.001.png)

Рис. 1. Расчетная схема балки, испытываемой в [1]

Механические свойства материалов, которые применялись в исследовании [1] представлены в табл. 1.

Таблица 1

Механические свойства материалов из исследования [1]

|

Материал |

Предел текучести, МПа |

Предельное растягивающее напряжение, МПа |

Модуль упругости, ГПа |

|

Сталь (16 мм) |

560 |

707 |

205 |

|

Сталь (10 мм) |

500 |

574 |

200 |

|

Сталь (8 мм) |

400 |

586 |

200 |

|

CFRP ламинат |

- |

986 |

95,8 |

Прочие свойства, необходимые для численного моделирования балки, подбирались из литературных источников, а также, если определить их не представлялось возможным, принимались как средние для данных материалов. Далее будут представлены все свойства, заложенные в модели.

Для упрощения создания геометрии численной модели, фактические параметры балки, заносимые в программный комплекс, представлены ниже (рис. 2).

Рис. 2. Расчетная схема балки, разрез 1–1

Параметры защитного слоя приняты согласно [2], кроме толщины в растянутой зоне, она принята по схеме из эксперимента [1] (см. рис.1). Длина продольной арматуры принята исходя из необходимой величины защитного слоя бетона согласно п. 3.92 [2].

Моделирование балки

В программном комплексе были созданы две модели балки: C2.0 — балка без внешнего армирования, S2.0 — балка, армированная ФАП ламинатом.

Моделирование начинается с создания геометрии (модуль «Part», кнопка «Create part»). Были созданы следующие объекты (табл. 2):

Таблица 2

Геометрические параметры элементов модели

|

Наименование элемента |

Принятые имена |

Тип тела |

Размеры |

|

Бетонная балка |

Beam |

deformable, solid |

200x400x2700 (мм) |

|

Стержень продольной арматуры, диаметром 10 мм |

bar_10 |

deformable, wire |

L = 2650 мм А = 78,5 мм 2 |

|

Стержень продольной арматуры, диаметром 16 мм |

bar_16 |

deformable, wire |

L = 2650 мм А = 201,1 мм 2 |

|

Хомут |

stirrup |

deformable, wire |

160x327 (мм) А = 201,1 мм 2 |

|

Элемент передачи нагрузки/ опорный элемент |

plate |

deformable, solid |

50x10x200 (мм) |

|

ФАП ламинат |

FRP |

deformable, shell |

150x1x2300 (мм) |

Следующим этапом задаются свойства материалов (create property) в модули “Property”. Необходимо задать объемный вес (General — Density), модули упругости (и сдвига для ФАП) и коэффициенты Пуассона (Mechanical — Elasticity) (табл.3).

Таблица 3

Свойства материалов

|

Материал |

Свойства |

|||

|

Density |

Elastic |

Plastic |

||

|

Сталь для арматуры |

7,8х10– 5 H/мм 3 |

Е = 200000 МПа ν = 0,3 |

Yield Stress (МПа) |

Plastic Strain |

|

560 |

0 |

|||

|

707 |

0,0222 |

|||

|

Сталь для опорных элементов |

7,8х10– 5 H/мм 3 |

Е = 200000 МПа ν = 0,3 |

- |

|

|

ФАП |

1,56х10– 5 H/мм 3 |

E1 = 95800 МПа E2 = 10000 МПа Ν = 0.25 G12 = 5000 МПа G13 = 5000 МПа G23 = 5000 МПа |

- |

|

|

Бетон |

2,5х10– 5 H/мм 3 |

Е = 26600 МПа ν = 0,2 |

- |

|

Для того, чтобы получить картину трещинообразования бетона, необходимо вести критерии разрушения материала (Mechanical — Plasticity — Concrete Damaged Plasticity). Параметры бетона были приняты из [3] и представлены ниже в таблице 4.

Таблица 4

Свойства бетона

|

Material’s parameters |

Plasticity parameters |

||

|

Dilation angle |

31 |

||

|

Concrete Elasticity |

Eccentricity |

0.1 |

|

|

E (GPa) |

26.6 |

fb0/fc0 |

1.16 |

|

0.2 |

K |

0.67 |

|

|

Viscosity parameter |

0 |

||

|

Concrete compressive behavior |

Concrete compression damage |

||

|

Yield stress (MPa) |

Inelastic strain |

Damage parameter C |

Inelastic strain |

|

15.3 |

0 |

0 |

0 |

|

19.2 |

4.8249E-05 |

0 |

4.8249E-05 |

|

22.5 |

0.000119844 |

0 |

0.000119844 |

|

25.2 |

0.000214786 |

0 |

0.000214786 |

|

27.3 |

0.000333074 |

0 |

0.000333074 |

|

28.8 |

0.000474708 |

0 |

0.000474708 |

|

29.7 |

0.000639689 |

0 |

0.000639689 |

|

30 |

0.000828016 |

0 |

0.000828016 |

|

29.7 |

0.001039689 |

0.01 |

0.001039689 |

|

28.8 |

0.001274708 |

0.04 |

0.001274708 |

|

27.3 |

0.001533074 |

0.09 |

0.001533074 |

|

25.2 |

0.001814786 |

0.16 |

0.001814786 |

|

22.5 |

0.002119844 |

0.25 |

0.002119844 |

|

19.2 |

0.002448249 |

0.36 |

0.002448249 |

|

15.3 |

0.0028 |

0.49 |

0.0028 |

|

10.8 |

0.003175097 |

0.64 |

0.003175097 |

|

5.7 |

0.003573541 |

0.81 |

0.003573541 |

|

Concrete tensile behavior |

Concrete tension damage |

||

|

Yield stress (MPa) |

Cracking strain |

Damage parameter T |

Cracking strain |

|

3 |

0 |

0 |

0 |

|

0.03 |

0.001167315 |

0.99 |

0.001167315 |

Затем, в том же модуле, создаются сечения и присваиваются соответствующим элементам. Для листа ФАП задается составная структура функцией “Create Composite Layup”. Задаем количество слоев — 4. Region — указываем элемент FRP (выделяем соответствующий элемент в области модели), толщину слоев назначаем 0,25 мм, назначаем углы 0, 45, -45, 90.

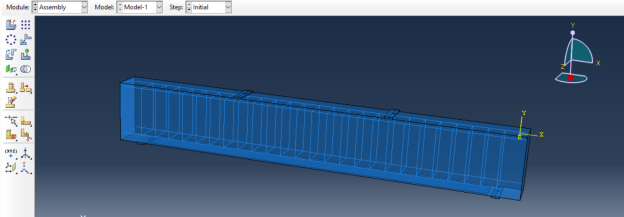

В модули “Assembly” производим сборку элементов модели. Функцией “Create Instance” добавляем элементы. Используем “Linear Pattern”, “Translate Instance”, “Rotate Instance”, чтобы множить, перемещать и поворачивать элементы. Собранная модель представлена на рис. 3.

Рис. 3. Балка S2.0 в модуле Assembly

В модуле Step настраиваем процедуру расчета. Создаем новый шаг расчета (Create Step). Был выбран явный динамический анализ Dynamic, Explicit.

К выходным данным добавлены переменные demaget (разрушение по растянутым волокнам) / demagec (разрушения по сжатым волокнам) (Field Output Manager — Edit — Failure/Fracture).

Модуль Interaction предназначен для задания взаимодействий между телами. Связь между бетоном и арматурой задавалась как embedded region. Тип взаимодействия между Бетон — ФАП — tie. Между бетоном и стальными брусками в нормальном направлении задана жесткая связь, в продольном направлении задан коэффициент жесткости 0,35.

В модуле “Load” были заданы условия опирания, нагрузка задана распределенной по поверхности стальных брусков и равна 12,3 МПа.

Каждый элемент модели в отдельности разбивался на сетку конечных элементов (модуль “Mesh”). Балка и стальные бруски имеют тип конечного элемента C3D8R, арматурные стержни — T3D2, ФАП ламинат — S4R.

Результаты расчета

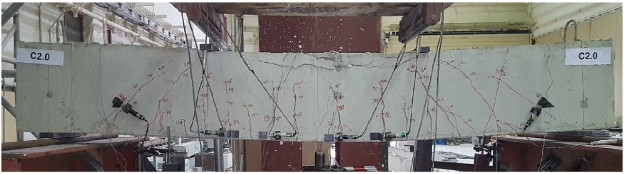

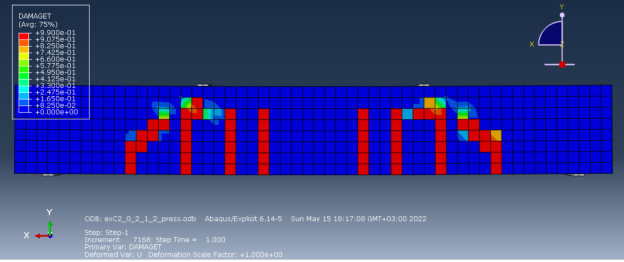

На рис. 4 представлена фотография балки после натурного испытания [1]. На рис. 5 представлено разрушение по растянутому бетону балки, замоделированной в программном комплексе.

Рис. 4. Балка С2.0 при натурном испытании

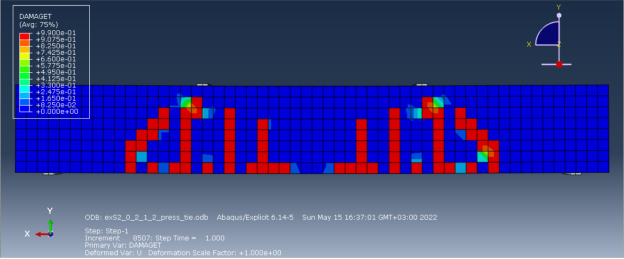

Рис. 5. Балка С2.0 в Abaqus

Характер распространения трещин схож. Имеются как нормальные, так и наклонные трещины, развитые по высоте сечения.

На рис. 6 представлена балка с усилением.

Рис. 6. Балка S2.0 в Abaqus

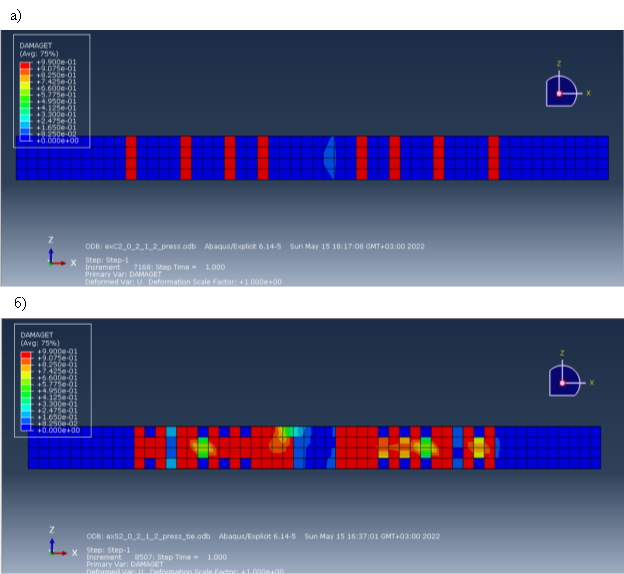

Характер распространения нормальных и наклонных трещин аналогичен, однако у растянутой грани балки наблюдается растрескивание бетона, что еще более наглядно можно увидеть на рис. 7.

Рис. 7. Нижняя грань балки а) С2.0 и б) S2.0.

Выводы

Полученная в результате моделирования железобетонной балки в программном комплексе Abaqus картина трещинообразования согласуется с результатами лабораторных испытаний. Учитывая тот факт, что большое количество параметров материалов были приняты самостоятельно, сходимость можно считать вполне удовлетворительной.

Трещины в балке с усилением развились аналогично, что и в балке без усиления, кроме зоны вблизи растянутой грани бетона, где наблюдается большее дробление. Что, впрочем, можно объяснить обжатием бетона ФАП ламинатом.

Литература:

- Al-Saawani, M. A. Effect of shear-span/depth ratio on debonding failures of FRP-strengthened RC beams / M. A. Al-Saawani, A. K. El-Sayed, A. I. Al-Negheimish. — Текст: непосредственный // Journal of Building Engineering. — 2020. — № 32.

- Руководство по конструированию бетонных и железобетонных конструкций из тяжелого бетона (без предварительного напряжения) МОСКВА СТРОЙИЗДАТ 1978. — Текст: электронный // files.stroyinf.ru: [сайт]. — URL: https://files.stroyinf.ru/Data2/1/4293855/4293855202.htm (дата обращения: 16.05.2022).

- Simplified Damage Plasticity Model for Concrete / M. Hafezolghorani, F. Hejazi, R. Vaghei, M. Jaafar. — Текст: непосредственный // Structural Engineering International. — 2017. — № 1. — С. 68–78.