Мақалада авторлар МДТ процесінде алынған жабындарды микроқаттылыққа салыстыруға тырысады. Микродоғалық тотығу (МДТ) — электролитте беткі электр разрядтарының энергиясын пайдалануға негізделген көпфункционалды қорғаныс жабындарын қалыптастырудың салыстырмалы түрде жаңа әдісі. Бұл жұмыста медицинада қолданылатын титанның микроқаттылығына микродоғалық тотығудың әсерін зерттеу жүргізілді.

Тірек сөздер: микродоғалық тотығу, МДТ, титан,микроқаттылық, биосәйкестік, электролит, медицина, материалтану.

В статье авторы пытаются сравнить микротвердость покрытии, полученных в процессе МДО. Микродуговое оксидирование (МДО) — сравнительно новый метод формирования многофункциональных защитных покрытий, основанный на использовании в электролите энергии поверхностных электрических разрядов. В данной работе проведено исследование микротвердостей покрытии,полученных процессом МДО.

Ключевые слова: микродуговое оксидирование, МДО, титан, микротвердость, биосовместимость, электролит, медицина, материаловедение.

Медицина саласындағы қазіргі заманғы материалтану ғылымының өзекті міндеті зақымдалған органның қалыпты жұмыс істеуін қамтамасыз ету үшін сүйек ақауларын қалпына келтіру мәселесін шешу болып табылады. Медицинадағы Барлық металдар мен қорытпалардың ішінен тірі ағзаға имплантация үшін қорытпалардың өте шектеулі шеңбері қолданылады.

Титан мен оның негізіндегі қорытпалардың биологиялық ортада өзін-өзі қамтамасыз ету қабілеті оларды имплант ретінде жоғары перспективалы етеді.

Дайын қорытпалардың қасиеттері әрдайым өндіріс қажеттіліктерін қанағаттандыра бермейді. Осыған байланысты оларды жақсарту жолдары жетілдірілуде. Коррозияға және тозуға төзімділікті арттырудың тиімді әдістерінің бірі-бетті микродугты оксидтеуді қолдану [1].

MДТ мәні электролиттегі бөлік пен электрод арасында қолданылатын жоғары кернеудің әсерінен жылу, плазмохимиялық және гидродинамикалық әсермен бөліктің бетінде қозғалатын нүктелік микродуг разрядтары пайда болады, олардың беткі қабаты негізге мықтап бекітілген керамикалық жабынға өңделеді [2].

Титан негізіндегі қорытпалар имплантанттарды жасау үшін ең перспективалы материалдар болып табылады, өйткені олар жақсы биосәйкестікке ие, оның көрсеткіштерінің бірі коррозияға төзімділігі жоғары. Титан қорытпаларын қолдану әсіресе адамның ірі буындарының эндопротездерін, мысалы, жамбас буынының эндопротездерін өндіруде өзекті [3].

Жұмыста медицинада қолданылатын титанның микроқаттылығына микродугты оксидтеудің әсерін зерттеу зерттелді.

Зерттеу үшін ВТ1–0 титан қорытпасының 3 үлгісі таңдалды. МДТ жабынын алар алдында алдымен кедір — бұдырлықтың рұқсат етілген мәндеріне дейін (100-ден 2000-ға дейін) механикалық өңдеу (ажарлау) жүргізілді. Сондай-ақ, муфельді электр пешінің көмегімен қорытпаның пластиналық түрін күйдіру жүргізілді. Күйдіру 2 режимде жүргізілді. 1) 680° — 30 мин; 2) 540°-30 мин; Әр режимнен кейін бөлме температурасында 30 минут суытылды. Күйдіруден кейін үлгілер құм ағынды аппараттан өтті. Құм құю машинасының жұмыс принципі: компрессор қажетті ауа қысымын жасайды, содан кейін ауа пистолетке беріледі; пистолетке бір уақытта абразив беріледі, ол ауамен араласып, өңделетін бетке үлкен қысыммен шығарылады. Абразивті бөлшектер бетіне түсіп, одан кірді кетіреді және бір уақытта жылтыратады.

ВТ1–0 титан қорырпасының 3 үлгісі үшін электролиттердің құрамы жеке таңдалды:

1) Na3PO4∙12Н2О — 20 гр, KOH — 10 гр, тазартылған су -500 гр

2) Ca 10 (PO 4 ) 6 (OH) 2 –5 гр, Н3PO4–10 гр, TiO2–0,5 гр, тазартылған су -500 гр

3) Ca 10 (PO 4 ) 6 (OH) 2– 10 гр, Н3PO4–10 гр, тазартылған су-500 гр

МДТ қондырғысы электролитпен толтырылған гальваникалық ваннадан, сонымен қатар МДТ процесінің қажетті электр параметрлерін қамтамасыз етуге арналған GW Instek APS-77300 ток көзінен тұрады.

Гальваникалық ванна ерітіндімен толтырылады және электродқа бекітілген үлгіні оған батырады. Беттің бір жағынан конденсаторға және екінші жағынан ванна корпусына қосылған электр тогының көзі қондырғыны қуаттайды және басқару жүйесінің әрекетімен тотығу процесінің қажетті режимдер таңдалды.Төмендегі 1-кестеде МДТ процесінің режимдері көрсетілген.

1-кесте

МДТ процесінің режимдері

|

Үлгі нөмері |

Қуат кернеуі |

Ток жиілігі |

Ток күші |

Уақыт |

|

1 |

100 В |

50 Гц |

5 А |

10 мин |

|

2 |

100 В |

100 Гц |

5–10 А |

20 мин |

|

3 |

100 В |

100 Гц |

5 А |

10 мин |

Негізгі материалдың микро қаттылығын, оның беткі қабаты мен жабындарын «NanoScan-4d» қатты өлшегішті қолдана отырып, көлденең тегістеуіштерде бейне өлшеу жүйесімен өлшеді. Бұл ретте 20 секунд ұстап тұру кезінде 0,98 Н тең Виккерс инденторына жүктеме қолданылды

МДТ әдісімен түзілген жабындар балқыған бетке және микродугалық разрядтардың әсерінен пайда болған кеуектерге ие және кеуектілігі 15–25 % деңгейінде сипатталады.

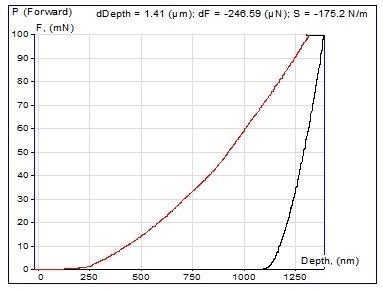

Сур. 1. Электролит құрамына фосфор қышқылын қосу арқылы кальций-фосфат жабыны алынған ВТ1–0 техникалық титанның индентор көмегімен үлгіге ену тереңдігі мен түсірілген күш арасындағы тәуелділік графигі

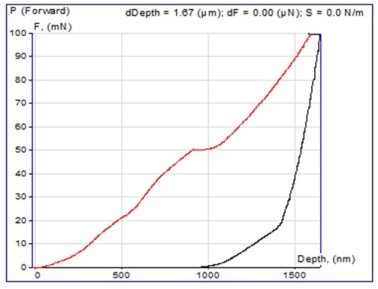

Сур. 2. Электролит құрамына натрий фосфатын қосу арқылы кальций-фосфат жабыны алынған ВТ1–0 техникалық титанның индентор көмегімен үлгіге ену тереңдігі мен түсірілген күш арасындағы тәуелділік графигі

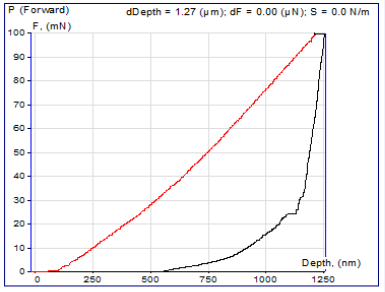

Сур. 3. Электролит құрамына ортофосфор қышқылы мен титан окасидін қосу арқылы кальций-фосфат жабыны алынған ВТ1–0 техникалық титанның индентор көмегімен үлгіге ену тереңдігі мен түсірілген күш арасындағы тәуелділік графигі

Металлдың беткі қабатының микроқаттылығының нәтижелері МДТ процесінен кейін үлгі материалында құрылымдық өзгерістер бар екенін көрсетеді. МДТ процесінде бөлік температурасы +20 ºС-тан +60 ºС-қа дейінгі электролиттің сұйық ерітіндісіне батырылғандықтан, металл құрылымы өзгеруінің микро разрядтардың термиялық әсерімен байланысты.

Микроқаттылықты өлшеу әдістеріне сәйкес көлденең шлифтерді зерттеу нәтижелерінен тек беткі қабаттың қалыңдығы ғана емес, металдың терең қабаттарына да өзгеріске ұшырағандығын көре аламыз. МДТ процесінің қолданыстағы модельдік идеяларына сәйкес разряд каналындағы жоғары ток тығыздығы электролит компоненттерінің қызуына, булануына және термиялық ыдырауына ғана емес, сонымен қатар анод бетіндегі металды және разряд каналының қабырғаларындағы материалды жылытуға, балқытуға, булануға және ішінара иондауға әкеледі. Анодтық дақ орнында балқытылған металдың ваннасы пайда болады. Жалпы, модельде ұсынылған базалық материалға МДТ процесінің жылу әсерінің сипаты эксперименттік зерттеулердің нәтижелеріне сәйкес келеді.

MДТ процесі BT1–0 титанының құрылымдық сипаттамалары мен механикалық қасиеттеріне, тек үстірт емес, сонымен қатар терең орналасқан құрылымдық элементтеріне де әсер етеді. Құрылымдық өзгерістер мен механикалық сипаттамалардың өзгеру сипаты қорытпаның химиялық құрамына байланысты.

Анодтық дақ аймағында микродуг разрядының әсерінен металл қызады және сұйық балқытылған ванна пайда болады, салқындаған кезде жылудың бір бөлігі жоғары жылу өткізгіштікке байланысты негізге терең өтеді.

Әдебиет:

- Корнилов И. И. Титан / И. И. Корнилов. Мәскеу: Ғылым, 1975.

- Суминов И. В. Микродуговое Оксидирование (шолу): оқу құралы / И. В. Суминов, А. В. Эпельфельд, Б. Л. Крит. Мәскеу: РМТУ «МАТИ», 2001.

- Медициналық имплантанттар жасау үшін титан негізіндегі материалдарды қолдану: оқу құралы / А. А. Ильин [және т. б.]. Мәскеу: Металдар, 2002.