Сталефибробетон или СФБ — один из перспективных композитных материалов, изготовленный из бетонной смеси и наполнителя, в качестве которого выступает «фибра». Сталефибробетон уже хорошо известен на российском рынке, он является хорошей альтернативой бетону традиционного состава. Это высокопрочный, экологически чистый материал, область применения которого постоянно растет. В данной статье приводятся факторы, которые доказывают эффективность использования сталефибробетона на строительной площадке. Рассмотрены свойства исследуемого материала. Приведены характеристики СФБ, зависящие от работы на местные нагрузки. В работе были рассмотрены особенности заливки материала, а также влияние положения и длины стальной фибры на работу материала в целом.

Ключевые слова: сталефибробетон, бетон, фибра, композиционный материал, конструкция.

Сталефибробетон — самодостаточный конструкционный материал, он обладает достаточной прочностью на сжатие, растяжение, изгиб, что позволяет проектировать конструкции без регулярной стальной арматуры. Конструкции из сталефибробетона могут быть, как исключительно из фибрового армирования, так и из комбинированного, которое подразумевает совместное использование в своем составе стальных фибр и стальной стержневой арматуры [1].

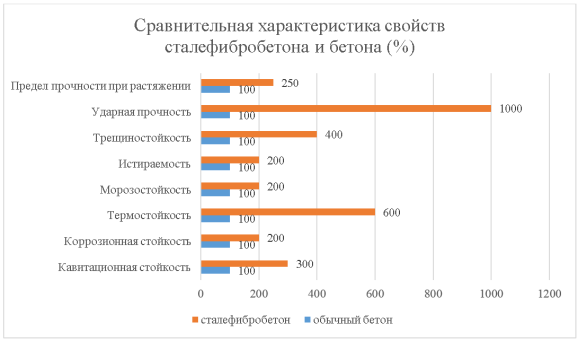

Согласно, анализу характеристик свойств сталефибробетона и бетона (график 1) можно сделать вывод, что существенное отличие наблюдается в таких категориях, как «ударная прочность» и «трещиностойкость».

Рис. 1. Сравнительная характеристика свойств сталефибробетона и бетона в процентах

Обычно на растяжение учитывается та фибра, которая сопряжена с силой, которая располагается в рабочем направлении. В сжатии учитывается только та фибра, которая перпендикулярна прилагаемому сжимаемому усилию.

Характерные свойства СФБ зависят от того, каким образом приготовлена строительная смесь, от формования конструкции и условий затвердевания [2].

Рекомендуемый объем добавляемой фибры в бетон в условиях производства 0,5–2 % от всего объема, изготавливаемой смеси. Для производства сталефибробетона требуется специальное технологическое оборудование.

Особенности заливки сталефибробетона

Производство СФБ точно такое же, как и при производстве обычного бетона, за исключением дополнительного шага добавления стальные волокна и суперпластификаторы в смесь. При добавлении волокон задача состоит в том, чтобы добавить их в смесь, чтобы они не образовывали комков, которые легко образуются, особенно для волокон с деформированными концами. Чтобы волокна не слипались, их нужно собрать в пучки по 10 штук.

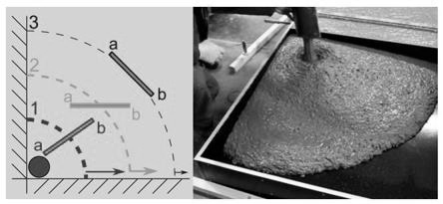

Эти волокна будут склеены водорастворимым клеем, который растворится, когда волокна добавят во влажную бетонную смесь (рисунок 2). После добавления волокон потребуется мешалку примерно на 30…40 оборотов, чтобы волокна разошлись по всей матрице.

Рис. 2. Стальная фибра, используемая в современных конструкциях

Из практических соображений рекомендуется, вместо числа оборотов, использовать минимальное время перемешивания, которое должно составлять пять минут (или одна минута на м3). Если используются свободные волокна важно, чтобы они добавлялись без комочков, так как они не растворяются в смесителе.

Рис. 3. График положения стальной фибры по мере заливки

Следовательно, проблема слипания обычно возникает только при дозировании и может быть вызвана следующими причинами:

— волокна добавляются в смесь слишком быстро и поэтому падают друг на друга;

— волокна добавляются в смесь перед другими ингредиентами; или

— количество волокон слишком велико.

В заключение, если волокна добавляются без комков, они, как правило, остаются такими, и если они добавляются в комки, они, как правило, остаются в комках.

Влияние положения фибры на характеристики сталефибробетона

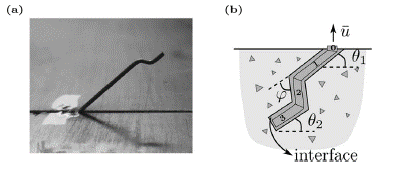

Рис. 4. Схема закрепления стальной фибры

Для начала рассмотрим, как влияет длина стальной фибры на силу отрыва, поглощения энергии и вид разрушения. Как отечественными так и зарубежными учеными проводился следующий эксперимент: закреплялся крюк фибры (рисунок 4) и далее пытались вырвать. По результатам данного эксперимента выяснилось, что при увеличении наклона волокна его разрыв при растяжении происходит при меньшем нормированном пиковом усилии. Если угол 𝜃1больше 40 градусов вырывание волокна при растяжении является видом разрушения даже при длине заделки 10 мм. Выяснилось, что поглощение энергии всегда выше, если вырывание волокна является видом разрушения, а не разрыв его при растяжении. Максимальное поглощение энергии происходит в интервалах от 15 до 25 градусов для 𝜃1 и от 20 до 35 мм для длины заделки фибры. При увеличении наклона волокна к поверхности излома (𝜃1) касательные напряжения и изгибающие моменты в области точки выхода волокна увеличиваются, отрицательно влияя на прочность волокна на растяжение, вызывая преждевременный разрыв волокна при растяжении, как показано в работах Robins et al. др. (2002) [6], Cunha et al. (2010) [4] и Laranjeira et al. (2010) [5].

Наклонное волокно мобилизует дополнительные механизмы сопротивления по сравнению с выровненным волокном, и до тех пор, пока волокно не разрушается из-за разрыва при растяжении, максимальная сила отрыва увеличивается с наклоном волокна. Когда угол наклона увеличивается, пиковое усилие имеет максимум при относительно малых длинах заделки, а затем остается постоянным, что означает, что в СФБ, где волокна имеют тенденцию пересекать трещины под относительно большим углом и, следовательно, вызывать выкрашивание бетона. В точке выхода волокна никаких преимуществ с точки зрения армирования волокном не достигается.

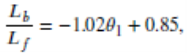

При этом, при использование волокон меньшего размера (и, следовательно, с меньшей длиной заделки), но с той же объемной долей, с большей вероятностью обеспечит более высокую эффективность армирования (большее количество волокон, перекрывающих трещину, при том же или даже меньшем диаметре). Пиковое значение силы остается почти постоянным для углов от 25° до 40°; свыше 40° волокна разрушаются при натяжении. Переход между расслоением и разрывом волокна можно аппроксимировать следующим безразмерным уравнением второго порядка:

Из-за высокого значения R-квадрата (𝑅 2 = 0, 985) линейного уравнения членом 𝜃 2 можно пренебречь для упрощения конструкции, что приводит к

где 𝜃 1 выражено в радианах.

Учитывая, что разрыв волокна является нежелательным видом отказа из-за потери механизмов армирования волокна, модель вытягивания может быть использована для получения некоторых ценных сведений и оптимизации конструкции бетона, армированного стальными волокнами с загнутыми концами, как будет представлено в следующие страницы. Сопротивление выдергиванию, обеспечиваемое крюком, где внутренние воздействия (нормальная и поперечная силы, а также изгибающий момент) сравниваются для двух углов наклона, 𝜃1 = 15 ◦ и 𝜃1 = 60 ◦, при фиксированном длина заделки 𝐿 𝑏 = 30 мм. При меньшем угле эффект анкеровки обеспечивается главным образом крюком, и фактически внутренние напряжения выше в области крюка. С другой стороны, когда наклон по направлению к плоскости трещины увеличивается, между сегментами 0 и 1 происходит накопление напряжений, что в свою очередь может привести к выкрашиванию матрицы и, в конечном счете, к разрыву волокна. Одной из основных причин добавления отдельных волокон в бетон является предотвращение распространения трещин и ограничение времени раскрытия трещин в процессе эксплуатации.

Вывод

По проведенным исследованиям, инновационный сталефибробетон обеспечивает более высокий показатель долговечности, чем стандартные строительные материалы.

Для сталефибротбетона характерно то, что прошедшее время между появлением необратимых деформаций в конструкции, и её полным разрушением значительно меньше, чем в бетоне традиционного состава. В нём появление значительных трещин не приводит к мгновенному обрушению. Данный фактор заставляет не применять сталефибробетон в производстве в чистом виде, так как в конструкциях с обычным традиционным армированием процесс обрушения замедляется. [2]

В итоге выбора между стандартным железобетонным армированием и сталефибробетонным можно сделать вывод, что при динамических нагрузках СФБ даёт более высокие показатели надёжности и долговечности. Но при этом его использование в комбинированном составе значительно повышает показатели прочности всей конструкции.

Эффективность материала СФБ подтверждает зарубежный опыт использования в строительстве. Существует большое количество фирм, занимающихся производством сталефибробеона и обеспечивающих им строительные площадки. [3]

Литература:

- Безгодов И. М. Влияние стальной фибры на физико-механические и реологические свойства высокопрочного мелкозернистого бетона» «Бетон и железобетон» № 1, 2015, — С. 2–5.

- Рабинович, Ф. Н. Дисперсно армированные бетоны. / Ф. Н. Рабинович. — М.: Стройиздат, 1989. — 176 с.: ил. — (Наука — строит. производству). — ISBN 5–274–00506–3/

- Волков, И. В. Фибробетон. Особенности и перспективы применения в строительных конструкциях/ И. В. Волков // Журнал СтройПРОФИль. — 2003. — № 2.

- Cunha, V. M. C.F., Barros, J. A. O., Sena-Cruz, J.M., 2010. Pullout behavior of steel fibers in self-compacting concrete. J. Mater. Civil Eng. 22 (1), 1–9.

- Laranjeira, F., Molins, C., Aguado, A., 2010. Predicting the pullout response of inclined hooked steel fibers. Cement Concr. Res. 40 (10), 1471–1487.

- Robins, P., Austin, S., Jones, P., 2002. Pull-out behaviour of hooked steel fibres. Mater. Struct. 35 (7), 434–442.