Подробные металлургические исследования изношенных рельсов и испытательных дисков показывают, что микроструктура сильно влияет на возникновение и раннее распространение трещин, вызванных усталостью. Также, как правило, включения вблизи и на поверхности рельса могут ослабить микроструктуру при поперечном деформационном сжатии. Влияние различных марок рельсовой стали было изучено и смоделировано в 2D. Ранний поверхностный износ «отслаивание» и усталость не могут быть полностью смоделированы в 2D, учитывая зернистую природу формирующейся и конечной структуры, поэтому в работе изучены трехмерные аспекты раннего роста трещины и разработаны трехмерные модели исходной и напряженной структуры.

Ключевые слова: износ, усталость, приспособляемость, храповик, перлит, рельсовая сталь.

Для моделирования и оценки образования трещин в рельсовой стали без необходимости проведения испытаний на путях, которые обязательно являются длительными и дорогостоящими, общепринятым методом является двухдисковое испытание с использованием дисков из рельсовой стали и колесной стали при качении-скольжении. компрессионный контакт. При двухдисковом испытании контакт (максимальное контактное напряжение, распределение напряжения, утечка и окружающая среда. В опубликованной литературе [1–6] представлена история развития рельсовых сталей, особенно с перлитной структурой. Были описаны производственные процессы и металлургические характеристики стандартной перлитной рельсовой стали, а также то, как ее микроструктура изменяется под действием сильно сжимающих нагрузок качения и скольжения, а также тяговых усилий, возникающих в контакте колесо-рельс. Эти изменения делают эту недорогую низколегированную сталь со средним и высоким содержанием углерода удивительно подходящей для рельсов. Однако по мере роста требований к стоимости, безопасности, нагрузке, скорости и трафику на железнодорожных сетях потребуются дальнейшие усовершенствования перлитных микроструктур рельсов вместе с исследованиями рентабельных альтернативных стальных микроструктур [7–10]. В настоящей работе перлитная рельсовая сталь дополнительно изучена в отношении износа и разрушения при циклических нагрузках с наблюдениями на рельсах, снятых с пути и на лабораторных двухдисковых испытательных образцах. Кратко обсуждены преимущества и ограничения метода испытаний, а также разработка методов моделирования на основе этого металлургического анализа для предсказания срока эксплуатации железных дорог.

С помощью комбинированного практического и модельного подхода можно проанализировать поведение микроструктуры рельсовой стали в условиях сжимающего качения-скольжения с точки зрения основных механических свойств, а затем результаты можно использовать в фундаментальных моделях рельсовой стали и использовать для прогнозирования срока службы рельсов. Цель состоит в том, чтобы предоставить быстрый и экономичный метод оценки новых или альтернативных рельсовых сталей и, таким образом, выбрать наиболее перспективные до проведения путевых испытаний; трассовые испытания дороги, но они всегда будут нужны. Для поддержки моделирования необходимо детальное понимание механизмов эволюции микроструктуры и разрушения.

Материалы и методы исследований. В работе использованы известные методы структурного исследования [7–12], включающие методологии и методики макро-, микро-, суб-структурного анализов.

Составы исследованных сплавов представлены в табл. 1.

Таблица 1

Составы исследованных сплавов

|

Элемент (масс. %) |

Рельс «Д» |

Ж/д путь 260 класс |

Рельс «F» |

Ж/д путь 220 класс |

верхние диски |

моноблок колесо |

нижние диски |

|

C |

0.456 |

0.60–0.82 |

0.814 |

0.50–0.60 |

0.55 |

0.56 max |

0.53 |

|

Si |

0.129 |

0.13–0.60 |

0.197 |

0.20–0.60 |

0.24 |

0.40 max |

0.29 |

|

Mn |

1.078 |

0.65–1.25 |

0.955 |

1.00–1.25 |

1.10 |

0.80 max |

0.72 |

|

S |

0.027 |

0.008–0.030 |

0.029 |

0.008–0.030 |

0.020 |

0.040 max |

0.007 |

|

P |

0.012 |

0.030 max |

0.021 |

0.030 max |

0.022 |

0.040 max |

0.016 |

|

Cr |

0.013 |

0.15 max |

< 0.60 |

0.15 max |

0.03 |

0.30 max |

0.20 |

|

Mo |

0.024 |

0.02 max |

< 0.002 |

0.02 max |

0.005 |

0.08 max |

0.005 |

|

Ni |

0.094 |

0.10 max |

< 0.031 |

0.10 max |

0.02 |

0.30 max |

0.02 |

|

Cu |

0.405 |

0.15 max |

0.022 |

0.15 max |

0.01 |

0.30 max |

0.09 |

|

Al |

0.015 |

0.004 max |

< 0.009 |

0.004 max |

0.002 |

– |

0.034 |

|

V |

– |

0.03 max |

< 0.017 |

0.03 max |

0.001 |

0.05 max |

0.002 |

|

Ti |

– |

0.025 max |

– |

0.025 max |

0.0002 |

– |

0.0015 |

|

N |

0.0648 |

0.0100 max |

0.0012 |

0.0080 max |

0.0040 |

– |

0.0045 |

|

O |

0.0358 |

0.0020 max |

0.0041 |

0.0020 max |

0.0009 |

0.56 max |

0.0006 |

Примечание: составы сплавов определены по результатам рентгеновского анализа

Механические свойства, в частности твердости образцов измеряли по стандартной методике [7–16]. Для моделирования и оценки образования трещин в рельсовой стали без необходимости проведения испытаний на путях, которые обязательно являются длительными и дорогостоящими, общепринятым методом является двухдисковое испытание с использованием дисков из рельсовой стали и колесной стали при качении-скольжении или в процессе компрессионного контакта. При двухдисковых испытаниях контакт (максимальное контактное напряжение, распределение напряжения, путь и окружающая среда) тщательно контролируется, в то время как на рельсах существует сочетание условий контакта с транспортным средством (вариации профиля колеса, нагрузки и т. д.) и окружающей среды (погодные условия).

Двухдисковые испытания для этой работы проводили на испытательной машине SUROS. Подробности об оборудовании и методе испытаний можно найти в [3–8]. Для имитации влаги использовали чистую дистиллированную воду для смазки контакта, что снижает износ и способствует распространению трещин. Использовали экспериментальные диски с шириной дорожки 10 мм (альтернативные двухдисковые тесты, в которых используются диски с выпуклостью, дающие эллиптические контактные зоны, или верхние и нижние диски с разной шириной дорожки, не приведут к равномерному контакту на протяжении всего теста). Испытательная машина, использованная в работе, была признана многими исследователями с начала 1990-х годов и является очень подходящей для определения поведения материала рельсовой стали в условиях качения-скольжения и высоких контактных напряжений, которые могут быть связаны с соответствующим поведением этих материалов на пути. Чтобы имитировать ведущее колесо, диск из рельсового материала всегда должен быть более-менее нагруженным.

На диске качение и скольжение нагрузки происходят в противоположных направлениях, так что рано образующиеся трещины захлопываются, таким образом задерживая смазку в трещине. Это снижает трение поверхности трещины и гидравлически нагружает вершину трещины, тем самым стимулируя ее распространение. Первое существенное различие между рельсом и двойным диском заключается в том, что, хотя масштаб микроструктурных особенностей одинаков для рельса и испытательных дисков, контактные размеры и, следовательно, размеры поля напряжений намного больше, чем в реальности.

Микрошероховатость поверхности также одинакова для рельсового и двухдискового контакта при близких размерах подповерхностных напряжений; они очень большие и сосредоточены в пределах примерно 50 микрон от поверхности. тщательно контролируются, тогда как на железной дороге существует сочетание условий контакта с транспортным средством (вариации профилей колес, нагрузки и т. д.) и окружающей среды (погода, загрязнение пути и т. д.).

Двухдисковые испытания для этой работы проводили на испытательной машине SUROS. Подробности об оборудовании и методе испытаний можно найти в [7–12].

Для имитации дождя использовали чистую дистиллированную воду для смазки контакта, что снижает износ и способствует распространению трещин. Диски использовали с плоской линией контакта с шириной дорожки 10 мм.

Чтобы имитировать ведущее колесо, диск из рельсового материала всегда должен быть более медленным из двух дисков Во всех смазываемых контактах качения-скольжения из подобных материалов трещины всегда сначала наблюдаются на более медленно движущейся поверхности.

Результаты и их обсуждение. Первое существенное различие между рельсом и двухдисковым двигателем заключается в том, что масштаб микроструктурных особенностей является общим как для рельса, так и для тестовых дисков, размеры контакта и, следовательно, размеры поля напряжений намного больше при фактическом контакте колеса с рельсом, чем при контакте двойного диска.

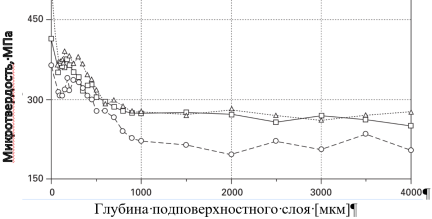

Микрошероховатость поверхности также одинакова для рельсового и двухдискового контакта при близких размерах подповерхностных напряжений; они очень большие и сосредоточены в пределах примерно 50 микрон от поверхности. Диаметр диска обычно составляет 47 мм. Сравнивая графики микротвердости рельса и диска (рис. 1), можно сказать, что упрочнение рельса простирается до ~ 4 мм, тогда как упрочнение диска не выходит за пределы 1 мм.

Рис. 1. Результаты поверхностной и подповерхностной микротвердости для рельсового диска

На графиках твердости дисков, смазанных водой, имеется отчетливая «зона релаксации» деформации между высокой поверхностной деформацией от контакта с неровностями и максимальной деформацией. Это не так заметно для графиков твердости рельсов, потому что рельсы испытывают широкий спектр различных контактов, а также смесь влажных и сухих контактов при воздействии погодных условий, и суммарный эффект заключается в сглаживании.

В этой программе испытаний использовали термообработку для изучения влияния различных микроструктур на результаты испытаний. Все «рельсовые» диски были получены из головки одной длины неиспользованного рельса класса 220, а «колесные» диски из обода колеса класса R8.

Рельсовые диски были разрезаны поперек головки рельса.

Колесные диски были вырезаны поперек обода колеса.

Были использованы два режима термообработки для максимизации и минимизации содержания феррита, соответственно:

– Чтобы максимизировать содержание феррита на границах зерен, диски нагревали до 840 °C за 1,1 часа, аустенизировали в течение 2,5 часов, медленно охлаждали в течение 4 часов до 610 °C, выдерживали в течение 0,5 часов, затем быстро охлаждали до комнатной температуры в 0,3 часа. Эти диски были обозначены как «R84».

– Чтобы свести к минимуму содержание феррита, диски нагревали до 1150 °C за 1,75 часа, подвергали аустенизации в течение 2,5 часов, а затем быстро охлаждали газом до комнатной температуры за 0,5 часа. Эти диски были обозначены как «R115».

Размер первичных аустенитных зерен, определяемый ферритом, оценивали на микрошлифах, взятых с одного диска каждого набора.

Испытания проводили всухую при первых 500 оборотах, а затем к контакту добавляли воду со скоростью одна капля в секунду. Было обнаружено, что сухой период в 500 циклов снижает усталостную долговечность за счет создания высокого напряжения сдвига на поверхности диска, тем самым увеличивая скорость накопления храповой деформации и, следовательно, вероятность образования трещин на поверхности. Все испытания проводили при максимальном контактном напряжении 1500 МПа, типичном для умеренных нагрузок.

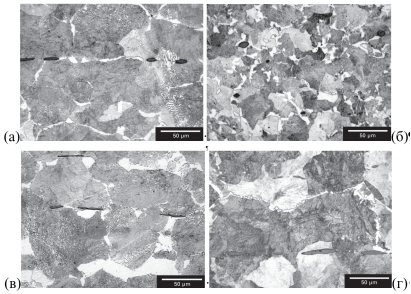

Микроструктура диска показана на рис. 1, а свойства (микротвердость, размер зерна, объемная доля % феррита, микротвердость перлита) — в табл. 1.

Рис. 1. Микроструктуры диска перед испытанием: (а) — диск из рельса; (б) — диск из колеса; (в) — рельсовый диск, подвергнутый термообработке для максимального увеличения содержания феррита; (г) — рельсовый диск, термообработанный для минимизации феррита

Таблица 2

Структурные параметры материалов рельса и колеса

|

Параметры материала |

рельс |

колесо |

т/о на максимум |

т/о на минимум |

|

Микротвердость, МПа |

204±5 |

239 ±6 |

250 ±2 |

239 ±4 |

|

Размер зерна, мкм |

4–6 |

3–4 |

2–4 |

6–7 |

|

Содержание феррита, % |

11.0±2,0 |

5.8±1,2 |

2.0 ± 1,6 |

– |

|

Микротвердость перлита, МПа |

234±11 |

264 ±12 |

283 ± 9 |

270 ± 8 |

Для всех микроструктур рельсов феррит на границах зерен не полностью окружал перлитные области, но вдоль границы может быть значительная часть феррита, который можно выровнять и утончить при деформации, чтобы облегчить рост трещины.

Выводы. Установлены структурные изменения стали рельса и колеса, а также параметров структурных составляющих в процессе эксплуатации подвижного состава. Установлено, что поперечная деформация вблизи и на поверхности рельса также может отрицательно влиять на микроструктуру стали. Этот эффект влияния для различных марок стали рельса и колеса требует дальнейшего изучения.

Литература:

- Alwahdi, F., Franklin, F. J. and Kapoor, A. (2005), The effect of partial slip on the wearrate of rails, Wear, 258(7–8), 1031–37.

- Barber, C. B., Dobkin, D. P. and Huhdanpaa, H. T. (1996), The Quickhull algorithm for convex hulls, ACM Transactions on Mathematical Software, 22(4), 469–83, http:// www.qhull.org .

- Baumann, G., Fecht, H. J. and Liebelt, S. (1996), Formation of white-etching layers on rail treads, Wear, 191, 133–40.

- Beretta, S., Braghin, F., Bucca, G. and Desimone, H. (2005), Structural integrity analysis of a tram-way: load spectra and material damage, Wear, 258, 1255–64.

- Bower, A. F. and Johnson, K. L. (1991), Plastic flow and shakedown of the rail surface in repeated wheel–rail contact, Wear, 144, 1–18.

- Carroll R. I. and Beynon J. H. (2007a), Rolling contact fatigue of white etching layer: Part 1: Crack morphology, Wear, 262(9–10), 1253–66.

- Carroll R. I. and Beynon J. H. (2007b), Rolling contact fatigue of white etching layer: Part 2. Numerical results, Wear, 262(9–10), 1267–73.

- Clayton, P. and Su, X. (1996), Surface initiated fatigue of pearlitic and bainitic steels under water lubricated rolling/sliding contact, Wear, 200, 63–73.

- Desimone, H., Beretta, S. and Kapoor, A. (2005), Rail life prediction for tramcars under full slip regime, Proceedings 11th International Conference on Fracture, Turin, Italy, 20–25 March, available at: www.icf11.com/proceeding/EXTENDED/5422 . pdf, accessed March 2009.

- Dyson, I. N., Williams, J. A. and Kapoor, A. (1999), The effect of surface hardening on the elastic shakedown of elliptical contacts, Proceedings of the IMechE: Part J, Journal of Engineering Tribology, 213, 287–98.

- Eden, H. C., Garnham, J. E. and Davis, C. L. (2005), Influential microstructural changes on rolling contact fatigue crack initiation in pearlitic rail steels, Materials Science and Technology, 21(6), 623–9.

- Ekberg, A. and Sotkovszki, P. (2001), Anisotropy and rolling contact fatigue of railway wheels, International Journal of Fatigue, 23, 29–43.

- Ertz, M. and Knothe, K. (2002), A comparison of analytical and numerical methods for the calculation of temperatures in wheel/rail contact, Wear, 253, 498–508.

- Fischer, F. D., Werner, E. and Yan, W.-Y. (1997), Thermal stresses for frictional contact in wheel-rail systems, Wear, 211, 156–63.

- Fleck, N. A., Kang, K. J. and Ashby M. F. (1994), The cyclic properties of engineering materials, Acta Metallurgy and Materials, 42, 365–81.

- Fletcher, D. I. and Beynon, J. H. (1998), The influence of lubricant type on rolling contact fatigue of pearlitic rail steel, in Dowson, D., Priest M., Taylor, A., Ehret, P.