Большинство или все основные системы железнодорожного транспорта, начиная от грузовых с высокой нагрузкой на ось и заканчивая пассажирскими системами с меньшей нагрузкой на ось, в настоящее время признают, что управление интерфейсом колеса и рельса может оказать большое влияние на рентабельность операций, и внедряются специальные профили рельсов и колес с целью улучшения характеристик взаимодействия колеса с рельсами. Однако, существуют и другое решение, связанное с используемыми материалами для подвижного состава. В работе сделан анализ механических свойств и типов материалов для железнодорожного транспорта.

Ключевые слова: подвижной состав, профилирование, колеса, рельсы, механические свойства, конструкция.

Как известно [1–5] была проведена обширная работа по материалам для колес и рельсов, особенно в следующих областях:

– улучшения механических свойств и типов материалов;

– усовершенствование конструкции, особенно колес.

Все исследования были направлены на:

– снижение нагрузки, прикладываемые к рельсам колесами, которые напрямую влияют на скорость износа, а также на уровень шума;

– уменьшение контактных напряжений пары колесо-рельс, оказывающие непосредственное влияние на развитие гофров и дефектов;

– уменьшение напряжения в рельсах и, следовательно, ограничение допустимых пределов износа головки рельса;

– поворот колесной пары на поворотах и, следовательно, износ поверхности колеи и гребня колеса.

Железнодорожные профили обычно проектируются вокруг их естественно изношенной формы, так что профили остаются стабильными с течением времени, и, следовательно, будущее техническое обслуживание, необходимое для восстановления профилей, сводится к минимуму.

Цель работы на основе фактического материала определить направления перспективного профилирования железнодорожных рельсов и материалов для эксплуатации подвижного состава. Для достижения цели в работе систематизированы варианты профилирования и подбора материалов и технологий их обработки.

Материалы и методы исследования. В работе использован методы анализа химического состава материалов, используемых в железнодорожном транспорте. Строение материалов изучали с помощью известных методов структурного анализа. Свойства материалов определяли по соответствующим ГОСТ.

Результаты и их обсуждение. При проектировании профилей рельсов и колес также необходимо учитывать сочетание трафика, конфигурации путей, геометрии путей и географических различий. Управление взаимодействием колеса и рельса с помощью рельсов и профилей колес было признано мощным инструментом для управления поведением рельсов и колес и, следовательно, оптимизации производительности системы за счет обеспечения необходимого количества контакта колеса с рельсами, балансировки напряжений и управления на криволинейном пути. Соответствующее управление рельсами и колесами также сделало возможным введение более высоких осевых нагрузок, чем это было бы возможно.

Профили рельсов и колес должны быть специфичными для системы, в зависимости от основных режимов износа рельсов, которые необходимо улучшить или, по крайней мере, контролировать.

Низкие и касательные профили рельсов также обеспечивают комфортный контакт по направлению к центру поверхности качения, чтобы уменьшить контактные напряжения и, следовательно, возможность образования гофр и напряжения изгиба рельсов, тем самым увеличивая допустимые пределы износа рельсов.

Совсем недавно в некоторых системах были разработаны и внедрены специальные профили рельсов с целью принятия стратегии переходного обслуживания (шлифовки) рельсов и, следовательно, снижения циклических затрат на техническое обслуживание.

Другим существенным улучшением стало изменение конструкции контактной зоны в некоторых новых рельсах, так что при их установке требуется минимальное техническое обслуживание. Считается, что в будущем проектирование профилей рельсов (и колес) станет еще более продуманным , чтобы обеспечить требуемый баланс между износом, усталостью и деформацией. Основная задача будет заключаться также в подборе материалов для подвижного состава и рельсов.

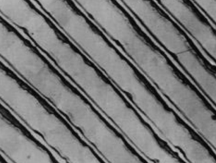

Со времени создания подвижного состава были внесены значительные усовершенствования в химию и процедуры термообработки, связанные с полностью перлитными рельсовыми сталями, что привело к значительному увеличению прочности, твердости и усталостных характеристик материалов. Таким образом, прочность и твердость простых углеродистых сталей, которые составляют около 900–1020 МПа и 260–290 HB, соответственно, были увеличены до 1100–1300 МПа и 350–400 HB сначала за счет добавления подходящих легирующих элементов, а затем за счет добавления соответствующих легирующих элементов и разработки специальных процедур ускоренного охлаждения и производство термообработанных, полностью перлитных высокоуглеродистых сталей. Эти улучшения произошли главным образом за счет уточнения микроструктуры, достигнутой с помощью процессов, как показано на рис. 1.

Рис. 1. Перлитная микроструктура в литом (а) и термообработанном (б) состояниях рельсов (увеличение 25 000)

Термообработанные рельсы стали почти стандартным продуктом, особенно при работе с высокой нагрузкой на ось или в системах с большой долей очень крутых поворотов. Тем не менее, следует отметить, что вероятно, более 80 % используемых рельсов по-прежнему относятся к простому углеродному типу.

Популярность термообработанных рельсовых сталей по сравнению с легированными рельсовыми сталями обусловлена различными причинами, в том числе:

– простота изготовления;

– снижение затрат, даже с учетом необходимости специальной термической обработки;

– улучшенные общие механические свойства и, в частности, пластичность и сопротивление разрушению;

– улучшенные характеристики сварки, хотя рельсам по-прежнему требуется закалка после сварки для повышения твердости в зоне сплавления.

Было доказано, что внедрение термообработанных рельсов привело к заметному снижению износа рельсов. Термическая обработка всего сечения приводит к более сбалансированному распределению напряжений.

Дальнейшее улучшение производительности было достигнуто с помощью разработки микролегированных термически обработанных рельсов, в первую очередь за счет улучшения их упрочняющих свойств при воздействии сжимающих нагрузок и улучшенных характеристик сварного шва. Однако эти материалы не получили дальнейшего развития, в основном из-за некоторых производственных трудностей.

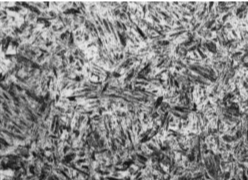

В настоящее время стали использовать два совершенно разных типа рельсовой стали. Это заэвтектоидные стали, в которых содержание углерода было увеличено примерно до 0,9 % с целью увеличения толщины пластинок цементита внутри перлитной микроструктуры и, следовательно, повышения уровня твердости (до 400 HB). Вторая группа — это низкоуглеродистые, бейнитные (и мартенситные) стали, которые полностью отличаются типом микроструктуры (рис. 2).

Рис. 2. Микроструктура бейнитной/мартенситной рельсовой стали с низким содержанием углерода (увеличение 500)

Оба типа стали обладают значительно более высокой прочностью, твердостью и пластичностью (в случае бейнитных/мартенситных сталей), чем даже термообработанные рельсы, в то время как низкоуглеродистые бейнитные/мартенситные стали также обладают лучшими ударными и деформационными характеристиками. Их характеристики сварки также очень приемлемы, особенно в случае бейнитных/мартенситных материалов с низким содержанием углерода.

Однако пока ни один из новых материалов не был реализован в больших количествах. Основные причины могут включать очень консервативный характер железнодорожной отрасли и приемлемые характеристики стандартных термообработанных перлитных сталей.

Аналогичные разработки произошли с материалами для колес, так что в настоящее время доступен широкий диапазон классов материалов для колес, которые были приняты в промышленности, а именно:

– с твердостью в диапазоне 255–321 HB;

– с твердостью в диапазоне 277–341 HB;

– с твердостью в диапазоне 321–363.

Выбор наиболее подходящего материала колеса зависит от баланса между износостойкостью, развитием дефектов и остаточной деформацией из-за термической усталости.

Выводы. Некоторые из достижений, но в особенности их комбинации, уже привели к значительному увеличению срока службы как рельсов, так и колес, даже при очень высоких осевых нагрузках, применяемых в настоящее время в некоторых системах. Действительно, в наши дни срок службы рельсов, превышающий одну гигатонну, и срок службы колес, превышающий два миллиона километров, становится все более распространенным явлением. Риск выхода из строя рельсов и колес также значительно сократились не только из-за достижений в технологии «колесо-рельс», но и из-за усовершенствований, внесенных в процедуры неразрушающего (в основном ультразвукового) контроля. Однако считается, что следующие 5–10 лет должны быть временем для пересмотра, консолидации и реализации идей с целью избежать или, по крайней мере, свести к минимуму дублирование исследовательской деятельности.

Литература:

- Bolton P J and Clayton P (1984), Rolling-sliding wear damage in rail and tyre steels, Wear, 93, 145–65.

- Clayton P (1996), Tribological aspects of wheel–rail contact: a review of recent experimental research, Wear, 191, 170–83.

- Grassie S L and Kalousek J (1993), Rail corrugation: characteristics, causes and treatment, Proceedings of the Institution of Mechanical Engineers, 287, 57–68.

- Grassie S L (2005), Rail corrugation: advances in measurement, understanding and treatment, Wear, 258, 1224–34.

- Grassie S L and Kalousek J (1997), Rolling contact fatigue of rails: characteristics, causes and treatments, Proceedings 6th International Heavy Haul Conference, Cape Town, South Africa, 7–11 April, 38–404.

- Cannon D F, Edel K-O, Grassie S L and Sawley K (2003), Rail defects: an overview, Fatigue & Fracture of Engineering Materials & Structures, 26(10), 865–86.

- Gullers P, Andersson L and Lundén R (2008), High-frequency vertical wheel–railcontact forces — field measurements and influence of track irregularities’, Wear, 265(9–10), 1472–78.

- Nielsen J C O, Ekberg A and Lundén R (2005), Influence of short-pitch wheel/railcorrugation on rolling contact fatigue, IMechE, Part F: Journal of Rail and Rapid Transit, 219(3), 177–87.

- Ekberg A and Kabo E (2005), Fatigue of railway wheels and rails under rolling contact and thermal loading — an overview, Wear, 258(7–8), 1288–300.

- Nielsen J C O, Lundén R, Johansson A and Vernersson T (2003), Train–track interaction and mechanisms of irregular wear on wheel and rail surfaces, Vehicle System Dynamics, 40(1–3), 3–54.

- Esslinger V, Kieselbach R, Koller R and Weisse B (2004), The railway accident of Eschede — technical background, Engineering Failure Analysis, 11(4), 515–35.