Создание прочных, бездефектных металлургических соединений между несколькими соседними перекрывающимися фрикционными наплавками, также называемыми многодорожечными фрикционными наплавками, из разнородных алюминиевых сплавов, находится в центре внимания этой экспериментальной работы. Обработка с помощью гибридного процесса фрикционно-диффузионного соединения демонстрирует значительное снижение отношения объема дефектов, что свидетельствует о более высокой эффективности материала. В работе исследованы структура и свойства соединений, полученных фрикционной наплавкой. Полученные знания были использованы для успешного создания многослойной фрикционной наплавки, продемонстрировав пригодность этого процесса для крупномасштабного аддитивного производства компонентов.

Ключевые слова: многодорожечное фрикционное покрытие, гибридная фрикционная диффузионная сварка, микро-КТ, анализ дефектов, прочность на растяжение, производство добавок.

Процесс твердотельного покрытия металлических изделий, привлекает внимание специалистов, благодаря возможности соединения разнородных материалов [1–5]. В последнее время начали применять многодорожечные фрикционные покрытия (MДФП).

Лишь немногие исследования посвящены технике использования МДФП, поскольку основная работа по фрикционным покрытиям (ФП) сосредоточена на однослойном осаждении одного материала на другом. Остается проблема, заключающаяся в том, что припой образует несвязанные области по краям его нанесения, что характерно для слоя ФП. Это приводит к неполному сцеплению двух материалов и образованию дефектов на границе раздела наносимый слой-подложка [6–10].

В работах [11–13] показано, что возможно получение беспористых покрытий МДФП. Дальнейшие исследования МДФП для алюминиевых сплавов показало, что при нанесении второго слоя он не связан с материалом первого слоя. Тем не менее, есть результаты исследований, в которых реализовано успешное нанесение бездефектных двух, трех или даже больших слоев ФП [14–18]. Однако, результатов, поясняющих структурные изменения и изменение свойств, пока нет.

Цель работы — изучение структуры и механических свойств фрикционных соединений, созданных на поверхности пластин из сплавов на основе алюминия.

Для достижения основной цели в работе методом фрикционной наплавки созданы соединения, структура которых изучена методами современного металлографического анализа.

Материалы и методы исследования. Настоящее исследование посвящено исследованию структуры и свойств фрикционных соединений для различных покрытий, а также подготовке крайнего слоя в MДФП для возможного применения на практике. Для достижения цели сделан анализ дефектов с использованием оптической микроскопии и микрокомпьютерной томографии. Впервые было исследовано гибридное фрикционно-диффузионное соединение (ГФДС) в качестве многообещающей технологии постобработки для ФП с целью улучшения сцепления слоев с подложкой и слоев между собой. ГФДС — это процесс соединения в твердом состоянии, сочетающий в себе преимущества сварки трением с перемешиванием и диффузионной сварки [16–18].

Эксперименты проводили на специальной установке для сварки трением рабочих поверхностей площадью 0,5 м × 1,5 м. Экспериментальная установка позволяет обеспечить усилие до 60 кН, крутящий момент до 200 Нм и скорость вращения до 6000 об/мин. В качестве экспериментальных материалов использовали сплавы на основе алюминия типа АМг2.

Применение ГФДС приводит к одинаковым соотношениям объемов дефектов для отложений на необработанном слое и отложений на подготовленной кромке [15–18]. В целом, анализ объема дефектов показал, что при применении фрикционно-диффузионных соединений можно получить почти бездефектные структуры, что подчеркивает широкий потенциал этого процесса для консолидации любых объемов дефектов и, таким образом, обеспечения прочных, бездефектных соединений.

Основное преимущество метода постобработки соединений по сравнению с механической обработкой кромок слоев заключается в том, что для достижения прочной, почти бездефектной металлургической связи на границе слоев и между соседними перекрывающимися слоями фрикционных материалов не требуется удаление остатков, отходов. Другое дело, до настоящего времени подробно не изучены их строение и свойства.

Результаты и их обсуждение. Творческим коллективом научно-исследовательского центра железнодорожного транспорта показано, что путем обработки экспериментальных пластин можно добиться бездефектного осаждения нескольких слоев фрикционных материалов (ФМ) рядом друг с другом, обеспечивая возможность покрытия больших площадей поверхности без значительных объемных дефектов. Хотя создание фрикционных поверхностей (ФП) по-прежнему является прерывистым процессом, знание их строения или структуры делает ФП менее зависимым от размеров используемой расходуемой шпильки, т. е. диаметр шпильки больше не является ограничивающим фактором, например, толщины стенок для конструкций, изготовленных аддитивным способом с помощью ФМ.

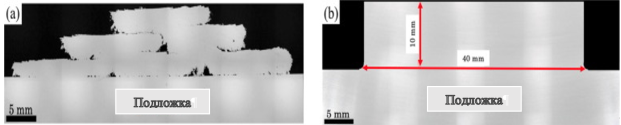

Следующим шагом ФП для твердотельного соединения является исследование многослойной структуры с несколькими слоями друг над другом и рядом друг с другом в виде сэндвича. По опубликованным данным такая работа была выполнена в [19] для стали, состоящей из пяти отложений рядом друг с другом для первого слоя структуры, четырех отложений во втором слое и трех отложений в третьем слое, образующих пирамидальную структуру. Аналогичная пирамидальная структура была построена с алюминиевыми сплавами, использованными в настоящей работе. Поперечное сечение пирамидальной структуры показано на рис. 1(а).

Рис. 1. Макрофотография поперечного сечения пирамидальной конструкции (а) и созданной многодорожечной многослойной фрикционной поверхности после обработки на станках с ЧПУ с применением схемы наплавки в виде блоков (b)

В отличие от конструкции из мягкой стали [8–12], объемные дефекты в области перекрытия не могли быть консолидированы путем последующего напыления слоев. Поэтому в общей структуре остаются большие объемные дефекты. Кроме того, увеличивается холодный нахлест, что приводит к дефектам отдельных дорожек и, таким образом, уменьшению ширины основного бездефектного соединения. Трудности в процессе применения такой схемы соединения можно обнаружить уже на начальном этапе пластификации, при нанесении среднего и верхнего слоев. Это происходит в основном из-за неравномерной и шероховатой поверхности в области перекрытия нижележащих отложений, что делает шпильку подверженной короблению во время пластификации. По этим причинам пирамидальный подход в дальнейшем не исследовали.

Предлагаемый в настоящей работе подход, включая последующую обработку слоев МДФП, представляет собой блочную конструкцию, в которой количество отложений не изменяется по высоте стены конструкции. Применяемая технология изготовления представляет собой последовательное нанесение слоев по ширине и высоте. Поперечное сечение этой конструкции после механической обработки представлено на рис. 1б. Существенных объемных дефектов в многослойнике не выявлено, что было подтверждено 3D-микрокомпьютерной томографией (микро-КТ). Применяя схему наплавки в виде блоков, оптимизированное соотношение высоты и ширины и четко определенную область перекрытия, что полезно для определения прочности междорожечного соединения. Кроме того, последующая обработка МДФП обеспечивает ровную поверхность, предотвращая коробление шпильки на начальной стадии пластификации для последующих процессов. После механической обработки можно было получить в основном бездефектную структуру шириной 40 мм и высотой 10 мм из восьми слоев ФП. Следовательно, примерно 60 % отложенного материала образует объемный бездефектный материал. Далее были исследованы механические свойства многослойного материала, осажденного слоя в структуре функционального покрытия.

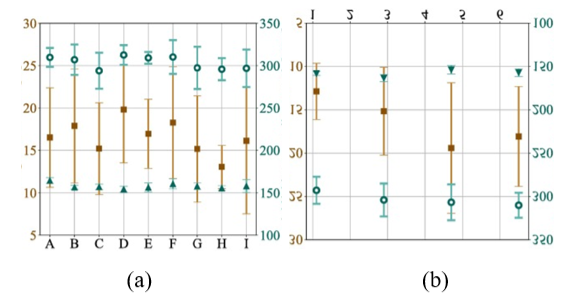

Испытание на растяжение. Определяли предел прочности при растяжении или временное сопротивление (σ в ) , а также условный предел текучести ( σ 0,2 ) и относительное удлинение на разрыв ( δ ). На рис. 2а представлены средние значения механических свойств и стандартные отклонения от среднего значения для испытанных образцов в зависимости от их ориентации в построенной конструкции.

Рис. 2. Временное сопротивление ( σ в ), условный предел текучести ( σ 0,2 ) и относительное удлинение при разрыве ( δ ) для плоских образцов:

Для всех испытанных образцов общее среднее значение σ в составляет 303,7±18,8 МПа, что соответствует временному сопротивлению основного материала АМг2 (300 МПа [14–18]). Общий средний условный предел текучести, σ 0,2 , составляет 157,9 ± 5,4 МПа, что примерно на 17 % ниже, чем у расходуемого основного материала шпильки АМг2 (190 МПа). Значения относительного удлинения при разрыве δ показывают большое отклонение, которое не позволяет провести тщательное исследование. Сравнивая результаты для разных ориентаций образцов, не наблюдали существенной зависимости от направления их выреза. Однако образцы, извлеченные из позиций, расположенных ближе к границе раздела с подложкой, как правило, демонстрируют несколько более высокие значения σ в , чем образцы, извлеченные из позиций, расположенных выше в стопке (рис. 2b). Исходя из этих результатов, наблюдали минимальный градиент σ в по высоте осажденного материала. Это может быть связано с применением последующих термомеханических процессов. В связи с этим первый слой испытывает большее количество термомеханических циклов из-за дальнейших наплавок фрикционных покрытий и процессов нанесения МДФП. Это может привести к консолидации и возможным дополнительным эффектам деформационного упрочнения, особенно первых слоев. Что касается σ 0,2 , никакого соответствующего градиента не наблюдали.

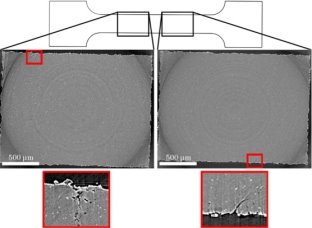

На рис. 3 в качестве примера показаны микро-КТ-сканы с высоким разрешением, проведенные на измерительной длине образцов, у которых наблюдали раннее разрушение и, следовательно, более низкая прочность при растяжении. Предполагается, что процесс извлечения с помощью электроэрозионной обработки является одной из основных причин возникновения трещин, ведущих к раннему разрушению материала. Примером этого служат два среза микро-КТ-изображения на измерительной длине одного образца ( σ в — 261,4 МПа). На срезах видны отчетливые трещины вблизи поверхности образца в различных местах калибровочной секции перед испытанием. Поскольку никаких других существенных дефектов выявлено не было, и без того неравномерная обработка поверхности в процессе электроэрозионной обработки может быть причиной дальнейших выбросов и высоких отклонений, особенно в отношении удлинения при разрыве.

Рис. 3. Срез микро-КТ-изображения образца в разных положениях в пределах длины датчика. Вблизи поверхности образца могут быть выявлены отчетливые трещины, которые могут быть связаны с процессом экстракции электроэрозионным методом

В целом, испытания показали значения прочностных свойств, по крайней мере, аналогичные базовому материалу, где не наблюдали никакой зависимости от ориентации в собранном пакете. Принимая во внимание результаты, показанные в работе, многодорожечные фрикционные покрытия алюминиевых сплавов на подложках также из алюминиевых сплавов в сочетании с последующей обработкой МДФП представляет собой подходящее решение для крупномасштабных покрытий. Многообещающим решением является многоканальный подход ФП в сочетании с процессом ГФДС даже для обширных приложений по защите от коррозии и износа. Более того, возможность соединения разнородных алюминиевых сплавов позволяет изготавливать нестандартные конструкции, что позволяет рассматривать ФП как технологию твердотельной аддитивной обработки металлов.

Выводы. Исследование показало, что с помощью применяемой схемы осаждения в сочетании с последующей обработкой ГФДС можно получить практически бездефектную структуру. Плоские образцы на растяжение, извлеченные из различных положений и ориентаций наплавленного материала, не выявили значительных градиентов направления, где полученная прочность сравнима с базовым материалом. Таким образом, осаждение алюминиевых сплавов с помощью ФП в сочетании с постобработкой ГФДС дает хорошие перспективы в отношении потенциала и осуществимости крупномасштабных слоистых материалов.

Литература:

- V. Fitseva, H. Krohn, S. Hanke, J. F. Dos Santos. Friction surfacing of Ti–6Al–4V: Process characteristics and deposition behaviour at various rotational speeds. Surf. Coat. Technol., 278 (2015), pp. 56–63

- J. Gandra, D. Pereira, R. M. Miranda, P. Vilaça. Influence of Process Parameters in the Friction Surfacing of AA 6082–T6 over AA 2024–T3. Procedia CIRP, 7 (2013), pp. 341–346

- F. Y. Isupov, O. Panchenko, L. Zhabrev, I. Mushnikov, E. Rylkov, A. A. Popovich. Finite Element Simulation of Temperature Field during Friction Surfacing of Al-5Mg Consumable Rod. Key Eng. Mater., 822 (2019), pp. 737–744

- Z. Kallien, L. Rath, A. Roos, B. Klusemann. Experimentally established correlation of friction surfacing process temperature and deposit geometry. Surf. Coat. Technol., 397 (2020), p. 126040

- J. P. Bergmann, F. Petzoldt, R. Schürer, S. Schneider. Solid-state welding of aluminum to copper-case studies. Welding in the World, 57 (4) (2013), pp. 541–550

- Du Plessis, C. Broeckhoven, A. Guelpa, S. G. Le Roux. Laboratory x-ray micro-computed tomography: a user guideline for biological samples. Gigascience, 6 (6) (2017)

- I.. A. E1441–11, Standard Guide for Computed Tomography (CT) Imaging, ASTM International, West Conshohocken, PA, 2011.

- V. G. GmbH, Reference Manual VGSTUDIO MAX 3.2, Volume Graphics GmbH (2019).

- Du Plessis, I. Yadroitsev, I. Yadroitsava, S. G. Le Roux. X-ray microcomputed tomography in additive manufacturing: a review of the current technology and applications, 3D Print. Addit. Manuf., 5 (3) (2018), pp. 227–247

- D. Dobi, E. Junghans. Determination of the tensile properties of specimens with small dimensions. Kovine Zlitine Tehnologije(Slovenia), 33 (6) (1999), pp. 451–457

- J. J. S. Dilip, G. D. Janaki Ram, B. E. Strucker. Additive manufacturing with friction welding and friction deposition processes. Int. J. Rapid Manuf., 3 (1) (2012), pp. 56–69

- MatWeb — Material Property Data, Aluminum 5083–H112 (Accessed 28.02.2022).

- http://www.matweb.com/search/DataSheet.aspx?MatGUID=bd6317b19dd94faf8bff851e4f339e88

- R. Puli, G. D. Janaki Ram. Microstructures and properties of friction surfaced coatings in AISI 440C martensitic stainless steel. Surf. Coat. Technol., 207 (2012), pp. 310–318

- T. Shinoda, J. Q. Li, Y. Katoh, T. Yashiro. Effect of process parameters during friction coating on properties of non-dilution coating layers. Surf. Eng., 14 (3) (1998), pp. 211–216

- S. Hanke, M. Beyer, A. Silvonen, J. F. Dos Santos, A. Fischer. Cavitation erosion of Cr60Ni40 coatings generated by friction surfacing. Wear, 301 (1–2) (2013), pp. 415–423

- H. Tokisue, K. Katoh, T. Asahina, Structures and mechanical properties of multilayer friction surfaced aluminum alloys, Report of the Research Institute of Industrial Technology, Nihon University (2005).

- H. Tokisue, K. Katoh, T. Asahina, T. Ushiyama. Mechanical properties of 5052/2017 dissimilar aluminum alloys deposit by friction surfacing. Mater. Trans., 47 (3) (2006), pp. 874–882