В статье авторы осуществляют анализ испытаний существующих типов смол для применения в составах полимерных напольных покрытий с повышенной износостойкостью при эксплуатации. Проведение испытаний на прочность и твердость.

Ключевые слова : полимерное покрытие, эпоксидные полы, строительные материалы, износостойкость.

- Введение

Проблема повышения требований к качеству покрытия пола — это актуальная проблема современного строительства.

Основным требованием к напольным покрытиям в промышленных зданиях и сооружениях, помимо идеальной ровности, это прочность и износостойкость.

Бетонный пол наиболее распространённый вариант покрытия промышленных и складских помещений, состав которого включает мелкофракционные каменные материалы, соединенные вяжущим гидравлическим веществом на цементной основе [1]. Бетонные полы возможно использовать при весьма значительной интенсивности механических воздействий [2], что немаловажно для покрытия промышленного здания.

Также стоит отметить, что бетонные полы являются универсальным основанием для всех типов финишной отделки.

Основным показателем качества затвердевшего раствора бетона напольного покрытия является истираемость [3], то есть сопротивление износу. Со временем верхний слой напольного покрытия может разрушаться и деформироваться, образовывая микрочастицы пыли. Пыль в свою очередь может навредить оборудованию, установленному в промышленных зданиях.

Полимерные покрытия служат решением данной проблемы. Помимо защитного слоя от пыли, покрытия из полимерного материала повышают стойкость к истиранию увеличивая срок службы пола.

Отверждение напольных покрытий на основе синтетических смол происходит путем полимеризации компонентов смолы [5]. Также состав напольного покрытия может включать в себя дополнительные компоненты, такие как пигменты, модификаторы или крупнозернистые заполнители для придания эстетического вида.

Смола является основным компонентом состава полимерного напольного покрытия. В рамках исследования проведены испытания композитов изготовленных на основе различных типов смол.

- Тестирование

В рамках анализа приведены результаты испытаний образцов на твердость по Барколу, прочность на сжатие, прочность при изгибе и коэффициенту трения.

В качестве образцов используются:

— Композит на основе полиэфирной смолы (СPOL 301)

— Композит на основе винилэфирной смолы (СPOL 301)

— Композит на основе акриловой смолы (CPOL 801)

— Композит на основе эпоксидной смолы (LAPOX B-11)

2.1. Прочность на изгиб и сжатие

Испытание на прочность при изгибе проводилось на универсальной испытательной с цифровым индикатором нагрузки и погрешностью в +- 0,1 кг. Скорость нагружения определялась перемещением на уровне 5 мм в минуту. Размеры образца для испытания на трехточечный изгиб составляли (125 х 10 х 4) мм, а расстояние между опорами составляло 100 мм. [8]

Таблица 1

Результаты испытания образцов на прочность при изгибе

|

№ |

Тип смолы |

Прочность композита при изгибе, МПа |

Прочность композита на сжатие, МПа |

Деформация при максимальной разрушающей нагрузке, % |

|

1 |

CPOL-301 |

460,9 |

102,9 |

0,7 |

|

2 |

CPOL-701 |

334,6 |

94,14 |

0,9 |

|

3 |

B-11 |

284,4 |

88,25 |

0,9 |

|

4 |

CPOL-801 |

294,19 |

98,06 |

0,9 |

Из таблицы 1 следует, что акрил марки MMA CPOL 801 обладает высокой прочностью на изгиб по сравнению с эпоксидной смолой B-11. Однако оба материала имеют одинаковую деформацию прогиба. Наилучшие характеристики с точки зрения прочности при изгибе у полиэфирной смолы марки CPOL 301, и они имеют умеренную деформацию прогиба. Прочность на изгиб винилэфирной смолы марки CPOL 701 была выше, чем у эпоксидных и акриловых марок, и смола показала ту же деформацию прогиба, что и у акриловых и эпоксидных марок. [8] Кроме того, акрил марки CPOL 841 показал самое низкое значение прочности при изгибе, а процент прогиба был самым низким в пяти наблюдаемых случаях.

Также из таблицы 1 видно, что акриловая смола CPOL 801 имеет более высокую прочность по сравнению с эпоксидной смолой B-11 и, следовательно, может работать лучше в реальных условиях эксплуатации при приложении сжимающей нагрузки. Таким образом, можно рекомендовать замену эпоксидного покрытия в тех областях применения, где существует вероятность воздействия высоких механических нагрузок: автостоянки, железнодорожные платформы, автомобильные мастерские, производственные цеха, мастерские, гаражи, погрузочные площадки и т. д. Очевидно, что самое высокое значение наблюдалось в случае акриловой смолы марки CPOL H 841, которая идеально подходила бы для изготовления с точки зрения прочности на сжатие. Полиэфирная смола CPOL 301 показала умеренно более высокую прочность на сжатие по сравнению с тремя другими сортами. Однако значение свойств винилэфирной смолы марки 701 номинально меньше, чем у смолы CPOL 801.

2.2. Твердость по Барколу

Испытание полимерных композитов на твердость проведено согласно ГОСТ 56761–2015 «Методы определения твердости по Барколу»

Твердость поверхности материала определяют с помощью твердомера Баркола. Относительная глубина вдавливания наконечника позволяет получить количественное значение твердости материала. Твердомеры Баркола моделей 934–1 и 935 предназначены для измерений твердости полимерных композитов и пластмасс. [6]

Таблица 2

Результаты испытания образцов на твердость по Барколу

|

№ |

Тип смолы |

Твердость по Барколу |

|

1 |

CPOL-301 |

57 |

|

2 |

CPOL-701 |

49 |

|

3 |

B-11 |

45 |

|

4 |

CPOL-801 |

55 |

Из таблицы 2 видно, что акрил марки MMA CPOL 801 обладает лучшей твердостью по сравнению с эпоксидной смолой марки B-11. Кроме того, из пяти напольных смол, используемых для улучшения их характеристик в качестве напольных покрытий, эпоксидная смола показала самые низкие значения твердости по Барколу. Было установлено, что твердость акрила марки CPOL H 841 является самой высокой. Полиэфирная марка CPOL 301 имеет умеренно низкую стоимость по сравнению с CPOL 801. Кроме того, твердость винилэфирной смолы марки CPOL 701 имеет умеренно высокое значение твердости. Это ясно указывает на то, что акриловый состав подходит для таких применений, как автомобильные полы и т. д. там, где требуется хорошая устойчивость к царапинам.

2.3. Коэффициент трения

Для получения результатов испытания коэффициента трения был использован тестер по ASTM D 1894 с испытательной нагрузкой 200 гр., цифровой индикатор измерения нагрузки имел погрешность +- 1 гр. Размеры контрольных образцов составляли (63,5х63,5х4) мм. Методика испытания соответствует методу определения коэффициентов трения по ГОСТ 27492–87.

Методика расчета

Статический коэффициент трения рассчитывают следующим образом:

где Аs — по шкале прибора, соответствующее началу движения, m — масса салазок

Кинетический коэффициент трения рассчитывают следующим образом:

где Ак — среднее значение показания по шкале, соответствующее равномерному скольжению поверхностей пленки, m — масса салазок

Среднее значение для каждой серии испытаний рассчитывают с точностью до трех значащих цифр.

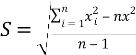

Стандартное отклонение рассчитывают следующим образом:

где S — стандартное отклонение отдельных значений;

n — число наблюдений;

x — среднее арифметическое серии наблюдений [7].

Таблица 3

Результаты испытания определения коэффициента трения

|

№ |

Тип смолы |

Коэффициент трения |

|

1 |

CPOL-301 |

0,30 |

|

2 |

CPOL-701 |

0,30 |

|

3 |

B-11 |

0,20 |

|

4 |

CPOL-801 |

0,25 |

Из значений коэффициента трения в таблице 3, следует что эпоксидная смола марки B-11 обладает наименьшей устойчивостью к трению, тогда как акриловая смола марки MMA CPOL 801 обладает несколько большей устойчивостью к трению, что может подойти для материалов, где очень важны противоскользящие свойства, таких как спортивные арены, например баскетбольные площадки, и т. д. Другие марки смол, а именно: полиэфирная смола марки CPOL 301, винилэфирная смола марки CPOL 701 и акриловая смола марки CPOL H 841 обладают одинаковой стойкостью к трению, которая немного выше, чем у смолы CPOL 801.

- Результаты

Анализируя результаты проведенных испытаний, можно сделать вывод о том, что механические свойства полимерного композита на основе акриловой смолы, а именно — прочность, при изгибе, относительное удлинение при изгибе, прочность на сжатие и кинетический коэффициент трения по показателям расположены на одном уровне или лучше чем у полимерного композита на основе эпоксидной смолы. Из этого можно сделать вывод, что эффективность материала на основе акрила намного выше, чем материала на основе эпоксидной смолы.

Учитывая эти факторы, стоит рассмотреть возможность использования акриловых смол для создания эффективного полимерного напольного покрытия для зданий и сооружений с эксплуатационными условиями повышенной износостойкости. Время отверждения пола на основе эпоксидной смолы значительно выше акриловой смолы, так же стоит отметить тот факт, что процесс нанесения полимерного напольного покрытия на акриловой основе менее трудоемок.

Более высокая вязкость смеси в случае эпоксидного покрытия приводит к появлению пустот, что в свою очередь может служить питательной средой для грибков.

Очевидно, напольное покрытие на основе акриловой смолы, является более эффективным вариантом, в сравнении с эпоксидными напольными покрытиями.

Литература:

- ГОСТ 27006–2019. Бетоны. Правила подбора и состава.

- СП 29.13330.2011 Полы Актуализированная редакция СНиП 2.03.13–88 (с Изменениями № 1, 2).

- ГОСТ 31358–2007. Смеси сухие строительные напольные на цементном вяжущем.

- Брайла, Н. В. Проблемы строительной науки и технологии/ Н. В. Брайла. СПбПУ. — СПб., 2017–341с.

- Технологическая карта полиуретанового наливного пола для бетонных оснований «Полистакс» / [Электронный ресурс]. — Режим доступа: URL: https://politaks.ru/doc/techcard/POLITAKS_66PU_2CB.pdf.

- ГОСТ 56761–2015. Методы определения твердости по Барколу.

- ГОСТ 27492–87. Метод определения коэффициентов трения.

- Cost effective approach of acrylic resin based flooring applications/Prashant A. Gupta a, Hiren Bhayani b, Susanta K. Pramanik b, Ashok C. Rao a, — Suresh Pandurang Deshmukh a, Institute of Chemical Technology, Mumbai, India