На сегодняшний день мировая доля выплавки стали в дуговых сталеплавильных печах достигает практически 40% при ежегодном объеме производства стали на отметке 1,41 млрд. т [1].

Электросталеплавильное производство является одним из ведущих в промышленности по показателю энергоемкости технологического процесса (удельные затраты электроэнергии на 1 т электростали в большинстве случаев превышают 450 кВт×ч). Не исключено, что электросталь в странах Западной и Центральной Европы, а с опозданием и в России, сможет достичь 50%. Высокий уровень и дальнейший рост доли производства электростали, высокая энергоемкость продукции и потребность в сложном энергообеспечении технологического процесса производства, заключающаяся в одновременном подводе тепловой и электрической энергии и иных вспомогательных энергоресурсов, отображает высокую актуальность решения проблемы достижения предельной эффективности в энергообеспечении данного производства [1].

В России на сегодняшний день более 80% всей электроэнергии вырабатывается тепловыми энергетическими источниками, что отмечает актуальность исследования энергетической эффективности систем энергообеспечения на базе паротурбинного и газотурбинного циклов. Данный анализ систем может быть основан на исследовании тепловых балансов различных вариантов и комбинаций тепловых энергетических источников с применением законов термодинамики.

Системы энергообеспечения и электрические станции в подавляющем своем количестве на сегодняшний день базированы на паротурбинном цикле, т.е. на основе паровых турбин. Системы на основе газовых турбин обладают рядом преимуществ, но пока что они в меньшинстве в энергетике и России, и мира. Помимо этого, системы энергообеспечения на базе паротурбинного цикла допускают возможность использования в качестве первичных ресурсов твердое топливо – уголь. На сегодняшний день преимущественное право потребления отдано газу – его доля составляет около 70 процентов топлива для тепловых электростанций. Тем не менее, угля в нашей стране тоже немало: в ближайшие десятилетия с учетом исчерпаемости природного голубого топлива роль угля будет только расти – его доля в структуре топливного баланса может достигнуть 40% к 2030 году [2]. Этот факт четко указывает на необходимость подробного анализа эффективности всевозможных вариантов систем энергообеспечения на базе паротурбинного цикла с уточнением границ их применения в конкретном технологическом процессе электрометаллургии.

Множество различных по технологическому процессу выработки энергии систем энергообеспечения на базе паротурбинного цикла определяется, прежде всего, следующими факторами [1, 4, 5]:

- количество различных первичных ресурсов, используемых для генерации электрической и тепловой энергии;

- типы используемых первичных ресурсов;

- соотношение между генерируемой тепловой и электрической энергией;

- используемые энергоресурсы для передачи тепловой энергии потребителю.

Так, например, энергетические источники по отношению к потребителю, электросталеплавильному цеху металлургического предприятия, могут быть подразделены на 3 группы – локальный, общезаводской и удаленный источник. В каждую из этих групп входят энергетические источники на базе паротурбинного цикла.

В первую группу могут быть отнесены тепловая конденсационная электростанция, тепловая утилизационная конденсационная электростанция и тепловая электроцентраль (в редких случаях). В конденсационной электростанции в качестве первичных ресурсов используются основные топлива – природный газ, уголь, мазут. В утилизационной в качестве основного топлива могут быть использованы какие-либо вторичные энергоресурсы металлургического предприятия (горючие и тепловые), в качестве вспомогательного топлива – традиционные энергоресурсы с целью достижения требуемой мощности энергетического источника. Технологический процесс этих систем может быть усложнен с целью осуществления отпуска сухого перегретого пара высоких параметров в электроплавильный цех на предварительный подогрев металлической шихты перед плавкой. Здесь пар может вырабатываться либо в отдельном контуре парового котла требуемых параметров, либо может осуществляться отбор из цилиндра высокого или среднего давления паровой турбины. Третий вариант энергоисточника – ТЭЦ, теоретически может быть использован для энергообеспечения электросталеплавильного процесса, но практически этот источник не целесообразен для энергоснабжения данного потребителя в силу низкопотенциального теплового ресурса, отпускаемого стандартной ТЭЦ на базе паровых турбин.

Общезаводской энергетический источник отличается, прежде всего, большей мощностью, в связи с потребностью в энергообеспечении иных потребителей, возможно, большей удаленностью от основного потребителя – электросталеплавильного цеха, что ведет к снижению показателя эффективности источника. В остальном, как правило, отличия значительного нет, и общезаводской источник на базе паротурбинного цикла также может быть подразделен на 3 типа.

Удаленный энергетический источник не способен обеспечивать электросталеплавильное производство дополнительной тепловой энергией и данный источник характеризуется большой удаленностью от потребителя, следовательно, минимальным показателем эффективности. Представителем такого энергетического источника может служить либо городская ТЭС или ТЭЦ, либо ГРЭС. Однако, несмотря на отрицательные стороны, на сегодняшний день энергообеспечение электросталеплавильного производства осуществляется именно от удаленных энергоисточников.

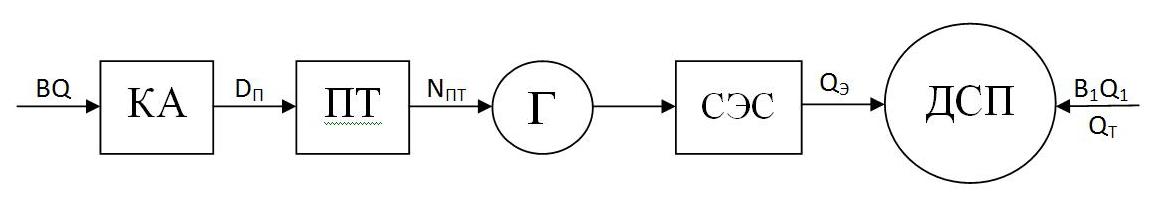

Принципиально схема системы энергообеспечения, базирующейся на удаленном энергоисточнике – ГРЭС, изображена на рисунке 1.

Рис. 1. Принципиальная схема системы энергообеспечения ДСП при электроснабжении от ГРЭС или ТЭС

КА – котельный агрегат, ПТ – паровая турбина, СЭС – система электроснабжения, включающая линию электропередач и трансформаторы, ДСП – дуговая сталеплавильная печь; B и Q – расход топлива и его теплота сгорания, DП – паропроизводительность котельного агрегата, B1 и Q1 – расход вспомогательного топлива и его теплота сгорания, QЭ – подведенная электрическая энергия в ДСП (в технологический процесс плавки электростали), QТ – подведенная тепловая энергия в ДСП.

Электрическая мощность на вводе в энергоузел предприятия в упрощенном варианте может быть записана [4, 5]:

где

![]() - энтальпии пара, конденсата и питательной воды котельного агрегата

соответственно,

- энтальпии пара, конденсата и питательной воды котельного агрегата

соответственно,

![]() – расход и теплота

сгорания топлива соответственно,

– расход и теплота

сгорания топлива соответственно,

![]() – термодинамический

(тепловой) и механический кпд паровой турбины,

– термодинамический

(тепловой) и механический кпд паровой турбины,

![]() – кпд

электрогенератора, кпд линий электропередач от ГРЭС до ввода в

энергосистему металлургического предприятия,

– кпд

электрогенератора, кпд линий электропередач от ГРЭС до ввода в

энергосистему металлургического предприятия,

![]() – показатель,

отображающий снижение полной мощности паровой турбины вследствие

отборов пара.

– показатель,

отображающий снижение полной мощности паровой турбины вследствие

отборов пара.

Подводимая электрическая мощность на единицу первичного энергоресурса:

При удалении из данного

выражения величины

![]() получаем коэффициент полезного использования топлива всего

энергетического источника в системе с ЛЭП:

получаем коэффициент полезного использования топлива всего

энергетического источника в системе с ЛЭП:

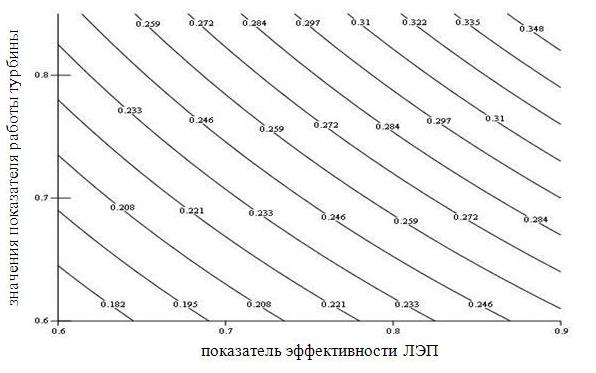

Числовое поле множества

значений данного показателя, построенное в математическом пакете

MathCad,

изображено на рисунке 2. При исследовании числовых значений

показателя за интервальные величины были приняты показатели

![]() в интервале 0,6 – 0,85 (вертикальная ось на рисунке) и

в интервале 0,6 – 0,85 (вертикальная ось на рисунке) и

![]() в интервале 0,6 – 0,9 (горизонтальная ось на рисунке).

Полученные результаты показывают, что значение данного показателя для

дальнего энергетического источника (когда эффективность ЛЭП

минимальна) на базе паротурбинного цикла лежит в пределах 18 –

22%. Интервал значений показателя эффективности определяется

технологическим процессом выработки электрической энергии на

энергоисточнике, т.е., прежде всего, показателем работы турбины

в интервале 0,6 – 0,9 (горизонтальная ось на рисунке).

Полученные результаты показывают, что значение данного показателя для

дальнего энергетического источника (когда эффективность ЛЭП

минимальна) на базе паротурбинного цикла лежит в пределах 18 –

22%. Интервал значений показателя эффективности определяется

технологическим процессом выработки электрической энергии на

энергоисточнике, т.е., прежде всего, показателем работы турбины

![]() и показателем полезного использования топлива котельного агрегата

и показателем полезного использования топлива котельного агрегата

![]() .

.

Рис. 2. Числовое поле множества значений показателя эффективности удаленного теплового энергоисточника на базе паротурбинного цикла

Значения коэффициента эффективности системы энергообеспечения на ближнем тепловом паротурбинном источнике будут располагаться в правой части приведенного графика. В некоторых случаях эффективность реальной системы энергообеспечения на базе ГРЭС может оказаться и ниже 18%, прежде всего, в зависимости от показателя кпд ЛЭП.

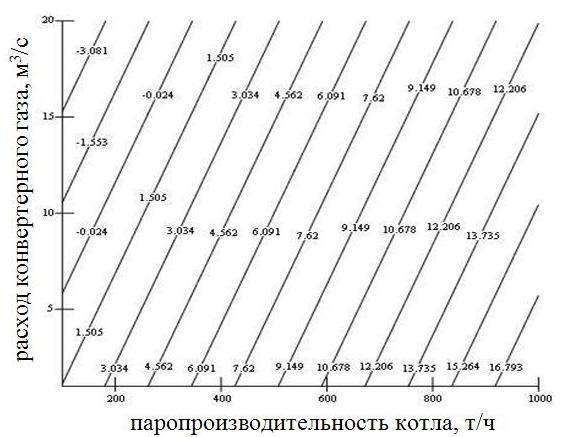

Преимущество локального или общезаводского энергетического источника на базе паротурбинного цикла заключается в возможности утилизации тепловых и горючих вторичных энергоресурсов (далее ВЭР) металлургического предприятия. Основным узлом данной системы, обеспечивающим преобразование энергии первичных ресурсов, является котельный агрегат, или паровой котел. Результаты исследования эффективности котельного агрегата (средний кпд составляет 91%) при дополнительной утилизации горючих ВЭР – конвертерного газа, были сведены в числовое поле множества значений требуемого расхода основного топлива – природного газа [3, 4]. Числовое поле, построенное в математическом пакете MathCad, изображено на рисунке 3.

Рис. 3. Числовое поле множества значений требуемого расхода природного газа на паровой котел

Приведенный график отображает множество значений требуемой подачи природного газа на сжигание в котельный агрегат в зависимости от подачи горючих ВЭР – конвертерного газа (вертикальная ось на рисунке) и действительной производительности котла. В левой области поля, при малой производительности котельного агрегата, подача природного газа может вовсе не потребоваться, или, при высокой подаче конвертерного газа, числовые значения уходят в отрицательную область, указывая тем самым на излишний расход конвертерного газа для данной производительности пара [3]. Результаты были получены на основании теплового перерасчета котельного агрегата типа ПК-47 и П-57 с учетом изменения количества дымовых газов при подаче конвертерного газа на дожигание [4]. В качестве сравнения на рисунке 4 показан график расхода природного газа для данного котельного агрегата без изменений и без дожигания дополнительного топлива.

Рис. 4. График зависимости расхода природного газа на котельный агрегат типа ПК-47 и аналогичный

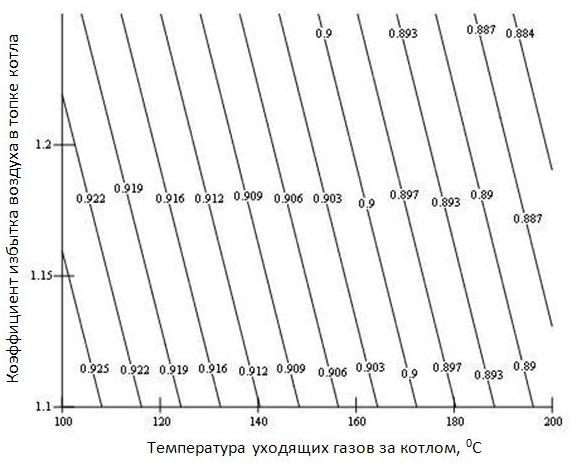

Числовое поле множества значений коэффициента полезного использования топлива котельного агрегата на твердом топливе, построенное в математическом пакете MathCad, изображено на рисунке 5.

Рис.5. Числовое поле множества значений коэффициента полезного использования котельного агрегата на твердом топливе

При построении за интервальные величины были приняты усредненный коэффициент избытка воздуха в топке и температура уходящих газов за котлом. Расчет проводился под Экибастузский уголь (на примере котла ПК-39). Результаты расчета показывают, что в оптимальной средней зоне поля для температуры газов порядка 140°С и коэффициента 1,15-1,16 данный показатель лежит в зоне 91%, что точно соответствует паспортным данным агрегата.

В качестве заключения следует отметить, что результаты проведенных исследований в анализе возможных вариантов систем энергообеспечения электросталеплавильного производства на базе паротурбинного цикла указывают на недостаточно высокую эффективность данных систем, уступающую более сложным системам на базе газотурбинного цикла. Однако, эффективность системы может быть повышена при утилизации тепловых и горючих ВЭР металлургии. Также, возможность сжигания твердых топлив на ближайшие десятилетия оставляет некоторое преимущество за паротурбинными системами.

Литература:

Никифоров, Г.В. Энергосбережение и управление энергопотреблением в металлургическом производстве / Г.В. Никифоров, В.К. Олейников, Б.И. Заславец. – М.: Энергоатомиздат, 2003. – 480с.

Угольно-газовый «ринг»: уголь пока проигрывает. Первая полоса. // Энергетика и промышленность России. – 2012. – №11 (199). – С. 3-10.

Карп, И.Н. Продукты сгорания природного газа при высоких температурах (состав и термодинамические свойства) / И.Н. Карп, Б.С. Сорока, Л.Н. Дашевский, С.Д. Семернина. – Киев: Техника, 1967. – 383с.

Бойко, Е.А. Котельные установки и парогенераторы (тепловой расчет парового котла): Учебное пособие / Е.А. Бойко, И.С. Деринг, Т.И. Охорзина. – Красноярск: ИПЦ КГТУ, 2005. – 96с.

Трухний, А.Д. Стационарные паровые турбины / А.Д. Трухний. – 2-е изд., перераб. и доп. – М.:Энергоатомиздат, 1990. – 640с.