В статье рассмотрены способы охлаждения синтез-газа, получаемого непосредственно на перекачивающей станции, с целью его дальнейшего использования в топливной смеси для ГТД.

Ключевые слова: теплообмен, синтез-газ, камера сгорания.

Достичь высокой эффективности процесса горения можно, применяя такое топливо, как водород. Традиционные виды углеводородного топлива имеют значительно худшие показатели процесса горения, чем водород. Но в современных условиях водород — это наиболее дорогой из существующих видов топлива, ввиду сложности хранения и транспортировки [1].

В настоящее время крупнотоннажное производство водорода и водородосодержащих продуктов осуществляется в мире путем риформинга природного газа в синтез-газ (смесь водорода и СО), которую осуществляют тремя известными способами: паровой конверсией (паровой риформинг), углекислотной конверсией (сухой риформинг) и парциальным окислением (окислительная конверсия) [2]. В зависимости от методик соотношения СО:Н 2 в синтез-газе (СГ) варьируется от 1:1 до 1:3.

Повышение энергетической и экологической эффективности — одно из основных направлений совершенствования современных двигателей. Двигатель ОКБ им. А. Люльки АЛ-31СТ мощностью 16 МВт широко применяется для привода газоперекачивающих станций. Привод на основе АЛ-31СТ может перекачивать до 36 млн кубометров природного газа в сутки и обеспечивать топливом до 2,5 тысяч многоквартирных домов в год. [3]

Для снижения вредных выбросов оксидов азота NOx и окиси углерода СО при работе газотурбинного двигателя АЛ-31СТ планируется для питания двигателя использовать топливную смесь, состоящую из 30 % синтез-газа и 70 % природного газа. Водород и окись углерода существенно улучшают устойчивость горения бедных по составу смесей с относительно низкой температурой горения, и, следовательно, с низкими выбросами оксидов азота NOx.

В установке ОКБ им А. Люльки для получения синтез-газа используется метод парциального окисления. Часть природного газа, подаваемого в камеру сгорания, поступает в генератор синтез-газа, где путем воздушной каталитической конверсии в химическом реакторе преобразуется в синтез-газ, содержащий водород H 2 и окись углерода CO. Каталитические блоки химического реактора изготовлены в Институте катализа им. Борескова. Для поддержания необходимого режима работы химического реактора, необходимо разогреть каталитической блок до температуры Т=800÷950°С. В результате испытаний генератора для получения синтез-газа зафиксированы следующие значения концентраций элементов синтез-газа: H 2 =23÷29 %, CO=14÷17 %, О 2 =0,1÷0,9 %. После успешных испытаний химического реактора было принято решение о создании оборудования, предназначенного для дозирования топливной смеси и подачи его в камеру сгорания двигателя АЛ-31СТ.

Особенностью проведения химической реакции по получению синтез-газа в реакторе является необходимость разогревать газовое топливо до температур 800÷950°С. Данную температуру не способна выдержать трубопроводная арматура, устанавливаемая после генератора синтез-газа. Поэтому было принято решение о создании теплообменного аппарата понижающего температуру газа до приемлемой для применяемой трубопроводной арматуры, то есть не выше 300°С [4].

Были предложены методы охлаждения с помощью воздуха, с помощью воды, а также рассматривалось использование тепловой машины с синтез-газом в качестве рабочего тела. Анализ вариантов выполнялся с учетом коэффициента теплопередачи, гидравлического сопротивления, прочности и надёжности, технологичности, массогабаритных характеристик и простоты эксплуатации оборудования.

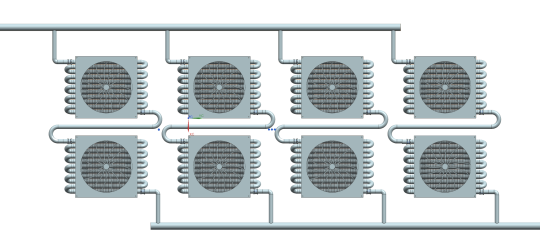

Рис. 1. Воздушный теплообменный аппарат

Первоначально расчеты были сделаны для воздушного теплообменного аппарата, используя методику из справочника [5]. Теплообменник представлял собой сборку из 4 параллельных ветвей по 2 секции. Каждая секция состояла из двух рядов по шесть трубок с оребрением. Таким образом, каждая секция имела 12 заходов в зону теплообмена. Схематично теплообменный аппарат изображен на рис. 1. На каждой секции устанавливался воздуходувный вентилятор, обеспечивающий поток воздуха достаточный для эффективного охлаждения синтез-газа. Для упрощения конструкции рёбра принимались кольцевыми, в виде шайб, установленных на трубу теплообменника. Такая конструкция не только увеличивает эффективность теплообмена, но и упрочняет стенки трубок. Однако, использование воздуха для охлаждения синтез-газа приводило к сложностям при монтаже и эксплуатации такого теплообменника. Использование тепловой машины с синтез-газом в качестве рабочего тела имеет сложности как в конструировании такого механизма, так и в дальнейшем его обслуживании в связи с высокой температурой и химической активностью синтез-газа. Оптимальным оказалось использование для охлаждения воды ввиду технологичности и простоты.

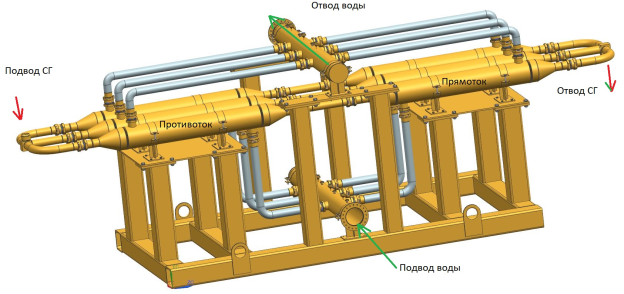

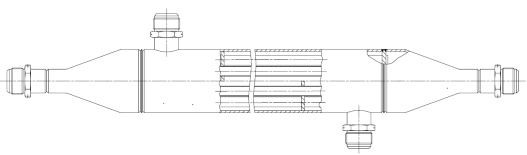

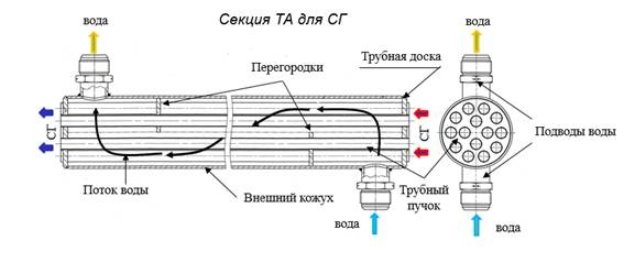

Для охлаждения водой спроектирован теплообменный аппарат следующей конструкции (см. рис. 2). Поток СГ разделяется на три ветви. В каждой ветви синтез-газ проходит через две однотипные секции. В первой секции организовано течение теплоносителей по схеме прямоток, во второй секции — по схеме противоток. Таким образом, теплообменный аппарат состоит из 6 теплообменных секций. Секции представляют собой однозаходный кожухотрубный теплообменник, в трубках которого течёт синтез-газ, вода течёт внутри кожуха и омывает трубки. Для разбиения и перемешивания воды внутри кожуха установлены две перегородки. Общая схема секции показана на рис. 3. Соотношения для расчёта данных секций взяты из справочника [5]. При проектировании теплообменника уделено внимание задаче устойчивости режима теплообмена и недопущения кризиса. Для решения этой задачи использовались методики из справочника [6].

Благодаря такой схеме теплообменного аппарата расчётная температура газа после теплообменника составила около 240°С.

Рис. 2. Водяной теплообменный аппарат на раме

На данный момент проведены испытания одной секции аппарата для верификации расчетной модели. Из-за взрывоопасности водород не применялся, вместо него использовался разогретый воздух. Температура воздуха выбиралась исходя из возможностей нагревателя испытательного стенда. Воздух, имитирующий синтез газ, подавался через горизонтально расположенные штуцеры, охлаждающая вода через вертикально расположенные штуцеры. Поток воздуха внутри теплообменника разбивается на 14 потоков — 14 трубок с горячим воздухом внутри. Трубки омывались снаружи водой и воздух внутри 14-и трубок охлаждался. Общая схема потоков теплоносителей представлена на рис. 4 без подводящих конусов со стороны газообразного теплоносителя.

Рис. 3. Секция водяного теплообменного аппарата

Рис. 4. Схема токов теплоносителей в секции водяного теплообменного аппарата

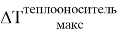

Расчётная модель была модифицирована по результатам проведенных экспериментов. Зависимость полученных значений КПД ɳ одной секции теплообменника от соотношения водяных эквивалентов теплоносителей (Wg — водяной эквивалент газа, Ww — воды) показана на рис. 5. Сплошными линиями показана зависимость ɳ при изменяющемся расходе газового теплоносителя, а пунктирными линиями — при изменениях расходов воды. КПД теплообменной секции вычислялся по формуле

где

Рис. 5. Характеристики одной теплообменной секции

В ближайшее время планируются натурные испытания газоперекачивающего агрегата на основе газотурбинного двигателя АЛ-31СТ при работе на топливной смеси природного газа и синтез-газа, получаемого на встроенной в агрегат установке.

В случае успешных испытаний газоперекачивающего агрегата при работе на смеси с синтез-газом, блок охлаждения будет оптимизирован для увеличения сроков службы и технологичности.

Литература:

- Яновский Л. С., Байков А. В., Ведешкин Г. К., Харин А. А., Шевченко И. В. Оценка возможностей снижения эмиссии вредных веществ в продуктах сгорания посредством конверсии углеводородного топлива, «Проблемы энергетики» № 9–10, 2003 год.

- Макарян И. А., Седов И. В., Никитин А. В., Арутюнов В.С «Современные подходы к получению водорода из углеводородного сырья». «Научный журнал российского газового общества» № 1 (24), 2020г.

- Rostec.ru/ufimskie-dvigateli-progressa/

- Справочник «Промышленное газовое оборудование» изд. 6 перераб. и доп., под ред. Е. А. Карякина, НИЦ промышленного газового оборудования «Газовик», 2013 год, -326с.

- Справочник по теплообменникам. В 2-х томах. Т1: Пер. с англ. Под ред. Б. С. Петухова, В. К. Шикова. М: Энергоатомиздат, 1987г — 560с.

- Кириллов П. Л., Юрьев Ю. С., Бобков В. П. Справочник по теплогидравлическим расчетам. Под общей ред. П. Л. Кириллова. М: Энергоатомиздат, 1990, — 360с.