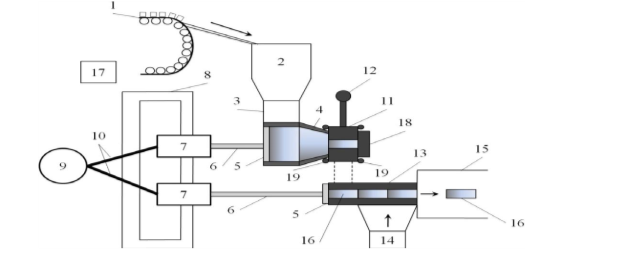

В статье представлена методика и аппаратура экспериментальных исследований. Наиболее ответственным узлом линии по производству брикетов является установка, схема которой представлена на рисунке 1.

Работа установки: горячая щепа транспортером 1 поступает в бункер 2 и далее в дозатор 3. Дозированное количество щепы (700 г.) поступает в прессконус 4, где включается первый гидроцилиндр 7 и телескопический пуансон 5 прессует щепу в матрицу 11, где происходит формообразование брикета с диаметром 90 мм и высотой 100 мм. В таком положении происходит выдержка в течение 20 с. После этого давление в гидроцилиндре плавно снижается до атмосферного. Пружины 19 отделяют матрицу 11 от пресс-конуса 4 и упора 18, включается электроцилиндр (механотронный модуль) 12, который перемещает матрицу 11 с брикетом 16 к камере охлаждения 13 длиной 300 мм. Включением второго гидроцилиндра 7 брикет 16 заталкивается в камеру охлаждения 13, которая за счет вентилятора 14 обдувается холодным воздухом, забираемым с улицы. За счет этого цилиндрическая поверхность брикета охлаждается и, начиная с четвертого хода поршня, брикет 16 свободно выпадает из камеры охлаждения и падает на транспортер 15, идущий к газогенератору. Через 2–3 мин брикет попадает в топку газогенератора и обеспечивает равномерное выделение тепла при горении. Установка позволяет использовать практически весь диапазон древесных частиц, получаемых при измельчении, а также повысить равномерность и скорость выделения газов в газогенераторе. Используемая щепа состояла на 80 % из древесины сосны и на 20 % из древесины березы.

Рис. 1. Схема установки брикетирования щепы: 1 — ленточный транспортер; 2 — бункер; 3 — дозатор; 4 — конус; 5 — пуансон; 6 — шток гидроцилиндра; 7 — гидроцилиндр; 8 — рама пресса; 9 — гидростанция; 10 — маслопровод; 11 — матрица; 12 — электроцилиндр; 13 — камера охлаждения; 14 — вентилятор; 15 — транспортер к газогенератору; 16 — топливный брикет; 17 — пульт управления; 18 — упор; 19 — пружины

Теплота сгорания брикетов определяется как низшая теплота сгорания топлива в рабочем состоянии. Испытания образцов брикетов по серии опытов проводилось по ГОСТ 147 при помощи калориметра сгорания бомбового АБК-1. Взвешивание навесок проводилось в соответствии с требованиями ГОСТ 147 на весах лабораторных 2 класса точности ВЛР-200 с погрешностью взвешивания по шкале ±0,15 мг. Калориметр был подключен к персональному компьютеру, программа расчета результата измерения удельной теплоты сгорания топлива проводила коррекцию результата с последующим вычислением низшей теплоты сгорания в соответствии с требованиями ГОСТ 147.

Механическая плотность брикетов определялась по методике испытаний натуральной древесины на сжатие вдоль волокон. Ввиду малой прочности брикета на прочность испытывался весь брикет, причем сжатие проводилось в направлении прессования. Прочность определялась через 10 мин после прессования брикета и определялась по формуле:

где p — нагрузка, при которой разрушается брикет, кг;

r — радиус брикета, см.

Зольность определялась по ГОСТ Р 54185–2010. Для определения зольности использовали по 2 аналитические пробы биотоплива для всей серии опытов. Зольность определяли расчетным путем исходя из массы остатка, образовавшегося после сжигания навески биотоплива в муфельной печи при свободном доступе воздуха и температуре (550±10)°С. Результаты испытаний вычисляли до 0,01 %. За окончательный результат испытаний принимали среднее арифметическое значение результатов двух параллельных определений. Плотность и влажность брикетов определялась по ГОСТ 16483.1–84 и ГОСТ 16483.7–71сразу после выпрессовки из матрицы.

Основное назначение брикетов — получение однородного сырья для сжигания в газогенераторе с целью равномерного синтезирования генераторного газа с одинаковой теплотворной способностью. Полученные брикеты в прессгрануляторе по транспортеру попадают в бункер газогенератора. В одном бункере должно скопиться 25 брикетов размерами: диаметр 100 мм, высота 120 мм, масса 0,7 кг. Общая масса брикетов, загружаемых в топку газогенератора 25 х 0,7 = 17,5 кг. Поскольку время прессования 1 брикета составляет 1 мин, то время между получением брикета и попаданием его в топку составит 25 мин. Рассмотрим факторы, влияющие на брикетирование:

1.Состав сырья — щепа без фракционирования размерами длина 3–30 мм, ширина 1–15 мм, толщина 1–10 мм. В щепе могут присутствовать 1–3 % опилок.

2.Влажность щепы принимаем от 5 до 30 %.

3.Плотность брикета — 500–1000 кг/м3, для чего массу прессуемой щепы принимаем 500 г, 600 г, 700 г, 800 г.

4.Температура щепы в процессе прессования 80±50 С.

5.Давление прессования постоянным фактором.

6.Время выдержки в пресс-форме исследовалось в диапазоне от 20 с до 12 мин.

В качестве индикатора процесса определялась распрессовка брикета после выталкивания его из матрицы. Поскольку увеличение диаметра брикета незначительное 0,5–1 мм, то контролировалось изменение высоты брикета. За счет упругих свойств щепы сразу после выпрессовки брикета из матрицы на 5–10 мм высота брикета увеличивалась, затем происходило медленное увеличение высоты брикета до 120–150 мм, после чего иногда происходило разрушение брикета.

В качестве вторичных факторов определялась распрессовка (высота) брикета через 25 мин выдержки в комнатных условиях и время до полного разрушения брикета, в часах. Непосредственное прессование брикетов производилось на механотронном модуле.

Получение брикетов: щепа различной влажности, размеров и температуры помещалась в конус, установленный на матрице. Количество щепы колебалось от 500 г до 800 г, что соответствовало плотности брикета 500–800 кг/м3. При этом усилие электроцилиндра развивалось в интервале 12–25 т, что соответствовало удельному давлению 20–45 МПа. Конец штока электроцилиндра снабжен телескопическим пуансоном, который менял свой диаметр от 140 до 90 мм. Конус с приемником укладывались в пресс-форму, крышка закрывалась и шток электроцилиндра проталкивал щепу в приемнике, формируя брикет высотой 100 мм и диаметром 90 мм. Обратным движением штока брикет в матрице извлекался из пресс-формы и проходил кондиционирование, а в пресс-форму устанавливался конус с новым приемником, и операция повторялась. Напряжение сжатия практически линейно зависит от конечной плотности брикета и в меньшей степени от влажности и температуры.

Брикеты, полученные при влажности щепы 20 % рассыпались в течение 1020 мин после выпрессовки из матрицы, и был сделан вывод, что влажность 20 % неприемлема. Брикеты, полученные при влажности 15 % рассыпались через 2 часа, а брикеты, полученные при влажности 10 % рассыпались через 1 сутки. Отсюда вывод, оптимальная влажность щепы должна быть в интервале 10–15 %.

Дальнейшее направление исследований состоит в том, чтобы определить условия, при которых увеличение объема брикета после выпрессовки из матрицы было минимальным. При этом установлено, что наибольшая распрессовка происходит в направлении прессования, в поперечном направлении диаметр брикета увеличивается сразу после выпрессовки на 2–3 мм и далее не меняется вплоть до расслоения брикета.

Высота брикета, т. е. размер в направлении прессования является определяющей величиной, влияющей на его стабильность. После выпрессовки брикета в нем срабатывают упругие силы и его высота со 100 мм увеличивается до 115120 мм для плотности 500, 600 и 700 кг/м 3 . Отсюда вывод, что максимально возможное сохранение плотности брикета и максимальный выход по массе будет реализовываться только для плотности 700 кг/м 3 , т. е. когда масса засыпаемой порции щепы составляет 700 г.

Оптимальными параметрами технологии получения брикетов из не фракционированной щепы на лесных терминалах следует считать влажность щепы 10 %, а температура 800 С.

Литература:

- Куницкая О. А., Помигуев А. В., Бурмистрова Д. Д., Тихонов Е. А. Теоретический анализ процесса брикетирования измельченных древесных материалов в условиях лесного терминала // Ремонт. Восстановление. Модернизация. 2021. № 9. С. 25–33.

- Куницкая О. А., Помигуев А. В., Бурмистрова Д. Д., Тихонов Е. А., Стородубцева Т. Н. Результаты экспериментальных выдержек брикетирования лесосечных отходов в условиях лесных терминалов // Лесотехнический журнал. 2021. Т. 11. № 3 (43). С. 109–120.